黄豆的连续蒸煮在酱油生产中的研究及应用

2020-04-08张炜强

张炜强

摘 要:目前国内酱油生产的传统蒸球设备,耗费较大人力,而且蒸煮时间会出现差异,影响酱油品质。黄豆的连续蒸煮技术,可促进蒸煮工艺的自动化进程,优化酱油发酵工艺,能够实现酱油制曲智能化、自动化,将成为发展趋势。

关键词:酱油;蒸球设备;连续蒸煮;自动化

Abstract:Now the traditional cooking equipment used in domestic soy sauce production consume more manpower, and the cooking time calculated by worker will have difference, then affect the quality of soy sauce. The continuous cooking for whole soybean,accelerating the automation progress of cooking technology, optimizing the soy sauce fermentation technology. It can achieve intelligent and automated koji-making, and will prove to be the trend of development for cooking technology.

Key words:Soy sauce; Cooking equipment; Continuous cooking; Automation

中图分类号:TS264.21

1 我国酱油生产的现状和水平

酱油是以大豆和(或)脱脂大豆、小麦和(或)小麦粉等为原料,经蒸煮后,加入人工培养的菌种使其发酵,利用微生物的各种酶进行分解,使原料中的蛋白质和淀粉转变为各种氨基酸、糖类、醇类、有机酸及色素,再综合而成的一种色香味俱全、咸甜鲜调和、营养丰富的调味品。酱油行业是一个常青行业,市场需求量大且稳定,极富发展潜力。目前国内的酱油生产以高盐稀态和低盐固态两种工艺为主,其中大型的南方酱油生产企业多采用高盐稀态天然发酵的生产工艺,产品讲究色、香、味特色,并不断探索和应用现代先进技术,改进传统工艺和提升机械化生产程度,酱油产品质量和生产技术水平有了突破性的进步,生产规模不断扩大。

虽然现在酱油的酿造工艺很多,但基本的工序是一致的,即原料处理(蒸煮)→降温接种→制曲→拌曲→发酵→放油→灭菌调配→包装。蒸煮的目的主要是使大豆、小麦内的蛋白质、淀粉完成适度变性,成为易被酶分解的状态。未经变性的蛋白质不能被酶分解,只有经过变性以后才能被消化。自从20世纪70年代初出现了高短法处理大豆蛋白质原料的方法起,为适应高短法新工艺而设计制造的各种类型的蒸煮设备纷纷出现,目前连续蒸煮设备已经在一定范围内使用于制作脱脂大豆为原料的酱油生产,技术也日渐成熟。探讨酱油生产的管道连续蒸煮设备的重要性,特别是使用于原粒黄豆的连续蒸煮,可以改进酱油原料蒸煮技术,充分提高蛋白质的利用率,引领酱油调味品行业的发展方向。

2 我国酱油生产中蒸煮设备的发展趋势

连续蒸煮技术是一种将酱油原料用高短法连续蒸煮的方法。随着社会的持续快速发展,资源的短缺和能源的匮乏已经成为制约企业发展的一大瓶颈,不断优化能源结构、积极开发新能源,采用新设备、降低能耗成为实现企业可持续发展能源战略的必然选择。在人工成本越来越高、食品质量安全倍受重视的今天,自动化生产将是企业降低生产成本和持续发展的最好选择之一。连续蒸煮技术能够使生产规范化、规模化,该技术将会在酱油生产工艺中越来越普及。

现在使用的传统蒸球设备,蒸煮中需要进行多次开关阀门、落料进料的动作,需要耗费较大人力,而且人为的蒸煮时间计算会出现误差,从而影响原料的品质,进而影响酱油的品质。我国劳动力主力军中,25~34岁人口出现较大幅度的下降,势必加剧劳动密集型产业的用工短缺,从而导致劳动力成本的快速上涨,劳动力成本上升必然加强对经济活动的机械化、自动化、智能化的要求。因此,对能够实现酱油制曲智能化、自动化的连续蒸煮技术,将会成为蒸煮工艺的发展趋势[1]。

3 应用黄豆连续蒸煮设备的优点

3.1 劳动强度低

传统的旋转式蒸锅的劳动强度,远远大于管道连续蒸煮工艺,而且在同样的功效下需要投入更多的人力。

3.2 操作环境和卫生条件优

传统的旋转式蒸锅,整个蒸煮过程都需要工人入内参与才能完成,而管道式的黄豆连续蒸煮设备,只需要在控制台上操作按钮即可完成,工人无须与原料直接接触,因而整个操作环境和卫生条件都要优于旋转式蒸锅。

3.3 占地面积小

管道式的黄豆连续蒸煮设备是一种立体设计的结构,而旋转式蒸锅要购置多个放在同一操作平台,因而在相同功效的情况下,管道连续蒸煮设备比旋转式蒸锅占地面积小。

3.4 机械自动化程度高

管道连续蒸煮与旋转式蒸锅比较,包括测控温湿度、机械自动化程度都得到了很大提高。黄豆连续蒸煮能够实现蒸煮过程中全程自动化调节,能够更系统地控制蒸煮的各项理化条件,减少人为因素而导致的感官异常情况。

4 对黄豆连续蒸煮设备的研究

4.1 主要内容及关键技术

加压蒸煮设备必需选用适当的蒸煮压力和保压时间,以促使蛋白质达到适度的变性。稳定的压力(温度)可以使热量匀速地传导到原料的颗粒内部,在短时间内使蛋白质均匀变性。黄豆连续蒸煮设备能够实现润水、预热、蒸煮的连续过程,无须间断作业,便于操作;采用高温短时间蒸煮,使黄豆的蛋白质分解更加彻底;蒸煮后的原料体态柔软松散,无结块,无浮水,制曲质量更高,提高了出品率;高温转阀采用锥型设计,通水冷却,工作更加可靠;蒸煮罐采用充气密封,罐体门快速开啟,方便清洗,减少杂菌污染;并加入温湿度自动检测系统和自动控制系统,使酱油生产实现自动化。

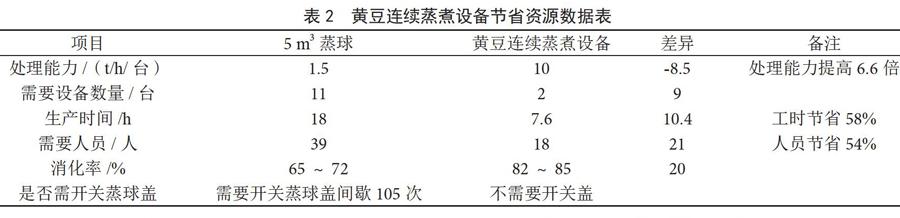

黄豆连续蒸煮设备具有原料润水均匀、蒸煮压力高、加压时间短、脱压冷却快等特点,集投料、定量、润水、预热、崩碎、蒸煮、脱压及冷却等功能于一体,使蒸煮物料达到灭菌、糊化、熟透和蛋白质适度变性,从而满足制曲前的必要条件,如表1所示。管道连续蒸煮设备结构合理、自动化程度高、操作简单,基建投资及运行费用较低,主要设备采用特殊设计,大大延长整条生产线的使用寿命,并使工作更加安全可靠,蒸煮均匀性较好,避免出现半生不熟的情况;单位蒸煮设备容产量高,相对占地面积小,节省空间;能耗较低,而且蒸汽、用电消耗均衡,避免了高峰负荷;蒸汽利用率高,减少浪费,加上消耗较少人力,大大节省成本,如表2所示。

黄豆连续蒸煮设备采用椭圆加热管形式,加热系统选择蒸汽、电、燃气。热效率高、加热功率大,可完全满足大容积、连续生产的要求,既保证了足够的热交换面积,又可以拉开管距,极大地方便了清洗、清渣的工作需求。网带无级调速或变频调速,连续投料、连续出料,加热区域长,从而满足不同的产品不同的加热时间和产量要求[2]。

4.2 技术创新点

管道式黄豆连续蒸煮设备最大的技术优点是促进蒸煮工艺的自动化进程,优化酱油发酵工艺。实践证明,充分的润水有利于蒸煮时蛋白质的变性和米曲酶生长繁殖的需要,同时又需要防止水分含量过高导致杂菌污染。可以对原料的主、辅料分开润水,原料混合以后,将含水量控制在50%~52%,使蛋白质达到适度变性,从而为制曲创造有利条件。

管道式黄豆连续蒸煮设备设有专门的斜式出料网带,正常带速比主网带约高18倍,并可通过变频器加以调节。为使黄豆在加热过程中能均匀翻动,加有翻拌系统,翻拌时间、间隔均可调整。集汽罩和网带侧板采用连体提升设计,清理锅体时有足够的清理空间。锅体采用分部斜锥台设计,设有排水口,便于清洗时排渣处理。

4.3 延长蒸煮时间的研究

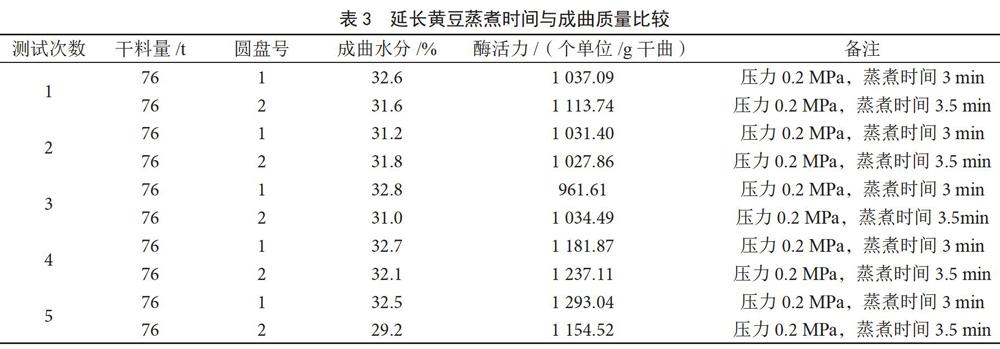

为了研究延长蒸煮时间是否对后续工序有帮助,特意进行了相关研究,结果见表3。

通过以上延长蒸煮时间的成曲水分和酶活力对比可以发现,延长黄豆的蒸煮时间对成曲质量方面的促进作用并不是很大,可能是因为0.2 MPa的蒸煮压力和3 min的蒸煮时间比较适合工艺要求。而在高短法的工艺下,蒸煮压力越大,黄豆蒸煮效果需要其他的相关配套才会更好,所以保持使用0.2 MPa、3 min的蒸煮条件。

5 结语

管道式黄豆连续蒸煮设备利用高短法,蒸煮过程中全程自动化调节,使原粒黄豆在蒸煮过程各方面参数进行实时稳定调节,整个过程实现电脑控制,减少人为因素干扰,使产品更加稳定,为发酵提供了更好的物料基础,提高了原料的利用。

此设备成功地将深厚的中国传统天然酿造酱油工艺技术,结合到高端科技及生产设备中去,把酱油品质从优秀提升到卓越的水平。味道和口感层次更加丰富、醇厚;大大提升酱油的品质,使质量获得更大保障。在日趋激烈的市场竞争中,用不断创新的精神保持着产品的竞争力,引领调味品行业更快地向自动化、智能化的方向发展,引领传统工艺的酱油生产进入集约化、专业化、规模化的新时代。

参考文献:

[1]胡受祖.蒸煮技术的飞跃——连续蒸煮设备及工艺的发展[J].纸和造纸,1998(3):5-6.

[2]李永峰.连续蒸煮生产经验总结[J].湖北造紙,2006(1):18-20.