压电精密驱动柔性微夹钳设计

2020-04-08吴志刚

吴志刚,陈 敏

(江西理工大学 能源与机械工程学院,江西 南昌 330013)

1 引 言

随着科学技术的不断发展,大型化、工业化机器人发展迅速,为了推动国家智能制造进程,机器人技术已经发生了从宏观到微观的巨大转变。特别是在微装配及微操作领域,精密运动和控制将越来越受到重视[1]。精密夹持就是一种微观尺度状态下的精密操作运动,其要求能够实现在微纳尺度下的一种夹起-抓住-释放的全过程[2]。

柔性微夹钳是一种利用柔性铰链替代传统铰链的运动尺度在微纳米级的机械装置,这种机械结构能够通过一体化加工而成,这就使得其具有无摩擦,无需润滑和无需装备等特点,而且通过对称结构设计,能够获得紧凑的和精密的结构。此外,使用压电陶瓷作为驱动器能够使得微夹钳系统具有快速响应和精密驱动运动的特性[3-4]。

目前,关于压电陶瓷驱动的柔性微夹钳系统国内外同行已开展了一定的研究,例如张泉等分析和研究了压电陶瓷的动态迟滞建模和控制方法的优化设计,结果表明这种优化控制方法提高了系统的跟踪控制精度[5]。侯晓丹等利用拓扑优化方法对柔性微夹钳进行拓扑优化设计,利用虚拟载荷方法在ANSYS和MATLAB环境下分别进行了优化设计,结果表明这种方法在MATLAB下更能解决柔性微夹钳的优化问题[6]。国外在柔性微夹钳方面广泛,得到了许多创造性的研究成果,例如Thangavel, A.等设计了一种四臂机械微夹钳,其四臂成方字形排列,同时作用于目标物,样机通过快速成型方法加工而成,实验表明该系统具有较好的响应速度[7]。Ho N.等也设计了一种应用于装配系统的微夹钳,对设计出的微夹钳进行了优化后,其结构具有较大的位移和较高的自然频率[8]。

然而,这些柔性微夹钳,有的跟踪精度不够,有的结构不够紧凑,因此为了获得更加紧凑和跟踪精度更高的柔性微夹钳机构。本文针对现有的问题,设计出一种更紧凑,更精密的柔性微夹钳,以期实现在精密装配任务中的精密夹持过程。此外,带反馈的PID控制器能够使其运动精度更高且可靠性更高。

2 柔性微夹钳设计

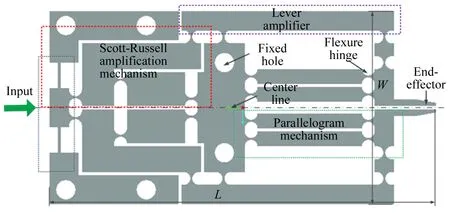

本文设计的柔性微夹钳如图1所示,其结构紧凑且平面尺寸为60 mm×30 mm(长×宽),其组成由半圆切口柔性铰链[9-10]、压电陶瓷输入端、位移放大机构、传动机构、平行四边形机构和夹钳末端组成。其中位移放大器是一个由Scott-Russell(SR)放大机构和杠杆放大机构而组成的二级放大器,采用Scott-Russell 放大机构能够获得紧凑的机构。采用平行四边形机构的目的是为了使得夹钳末端的位移具有更少的寄生运动。

图1 柔性微夹钳机构Fig.1 Flexure micro-gripper mechanism

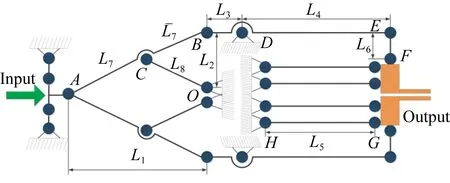

为了后面分析运动学和动力,利用伪刚体模型法,建立如图2所示的伪刚体模型图,伪刚体模型法的优点在于能够将柔性体转换成刚性体进行计算,使得分析柔性体单元计算简单方便。

图2 机构的伪刚体模型Fig.2 PRB model of mechanism

3 运动学建模

根据微夹钳的工作特性,在分析微夹钳时考虑到,除了在柔性铰链发生变形的地方其他部分都视为刚体,而且柔性铰链常常只产生很小的转角变形,没有其他变形和伸缩。对微夹钳绘制了相应的PRB伪刚体模型[11],因机构的对称特性,以此,只分析其一半机构特点,按照建立的伪刚体模型的方法,柔性铰链处看做是活动铰链,连杆为刚性杆。为了更容易分析微夹钳的各种机械性能,在图2中均有相应的标记。可以看出AO=l1,BO=l2,BD=l3,DE=l4。同时,考虑到SR机构的特性,机构的理论放大比为:

(1)

微夹持器的输入位移与输出位移分别用din和dout表示,微夹钳的位移放倍数为:

(2)

根据式(1)可知,通过增大L1L4或者减小L2L3都可以增大微夹钳的位移放大倍数,根据微夹钳的结构,L2L3不能太小,主要改变L1L4的长度来改变位移放大倍数,当微夹钳的结构尺寸确定以后,放大倍数为常数,微夹钳的输入位移与输出位移呈线性关系。

图3 机构的刚度模型Fig.3 Stiffness model of mechanism

图2中的H点为固定端,其他点为自由端,根据图3中的串联关系得到了微夹钳一半机构的简化刚度模型,其中Kinpsl为SRM和杠杆机构的输入刚度K1和K2为平行四边形机构的转动刚度。此外,旋转的圆形切口柔性铰链的刚度KCθ,和抗弯刚度的移动关节KPθ,分别由式(3)和式(4)表示:

(3)

(4)

其中:E为弹性模量,b为铰链的深度。

为了说明两级放大机构的特性,输入刚度可以计算为:输入位移与相应力之间的关系。假设δin和Fin为输入位移和相应的力,考虑胡克定律,可以得到输入位移与相应的传导力之间的关系。

Fin=Kinδin,

(5)

其中Kin为输入刚度。

此外,包括SR机构和杠杆结构在内的放大器的理论输出位移q1可以计算如下:

q1=λtheδin.

(6)

考虑几何SR放大机构的特点和假设变形移动关节角θ,柔性铰链A和O生成相同的变形角θ,联合C将会产生2θ的角位移。同时,杆的转动中心点D会生成相同的旋转角θ。因此,机构的势能分别用式(7)~式(9)表示:

(7)

(8)

(9)

考虑到弹性挠度的原理,放大器从输入端到输出端的势能可由式(10)得到:

(10)

式中Kpsl为放大器从输入端到输出端的等效刚度。此外,变形角θ和输入位移δin之间的关系为:

δin=lpθ.

(11)

把式(11)代入到式(10)中,则得到等效刚度Kpsl为:

(12)

根据能量守恒定律,放大机构的输入端和输出端之间的势能应该相等,因此可以表示为:

(13)

(14)

因此,微夹持器的输入刚度可得:

(15)

4 动力学建模

为了建立动力学模型,可以采用拉格朗日方法求出微夹钳机构的固有频率。δ为广义坐标向量,对应的输入力为Fi。因此,机构的动能和势能用所选坐标及其导数表示。首先,机构的动能可由式(16)求得:

(16)

其中I和ω代表转动惯量和角速度,求出这两个量,可得到总动能为:

(17)

此外,假设势能仅来自于弹性形变,那么微夹钳的弹性势能为:

(18)

其中KPZT代表压电驱动器的刚度。

把动能和势能代入下列拉格朗日中:

(19)

因此可以得到动力学的一般表达式如式(20):

(20)

其中M和K为等效质量和刚度。

式(20)的通解为机构在工作方向上的固有频率频率,由下式得到:

(21)

由上述式子可知,要提高机构的固有频率,应该增大柔顺结构的等效刚度,或者减少其等效质量。

5 实验验证

5.1 ANSYS验证

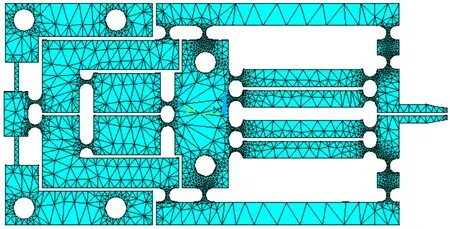

为了验证机构运动学和动力学的正确性,首先采用ANSYS进行仿真分析验证,为了保证运动的精密性,网格划分等级为2,网格划分如图4所示。可以看到,图中圆切口铰链处的网格划分比较密集。

图4 网格划分图Fig.4 Mesh generation diagram

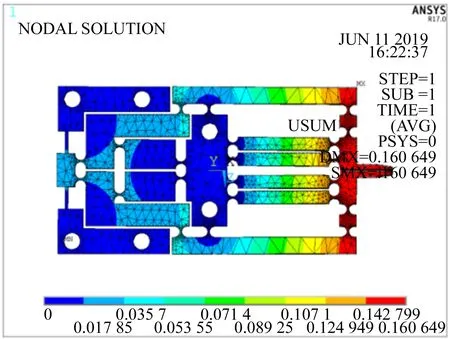

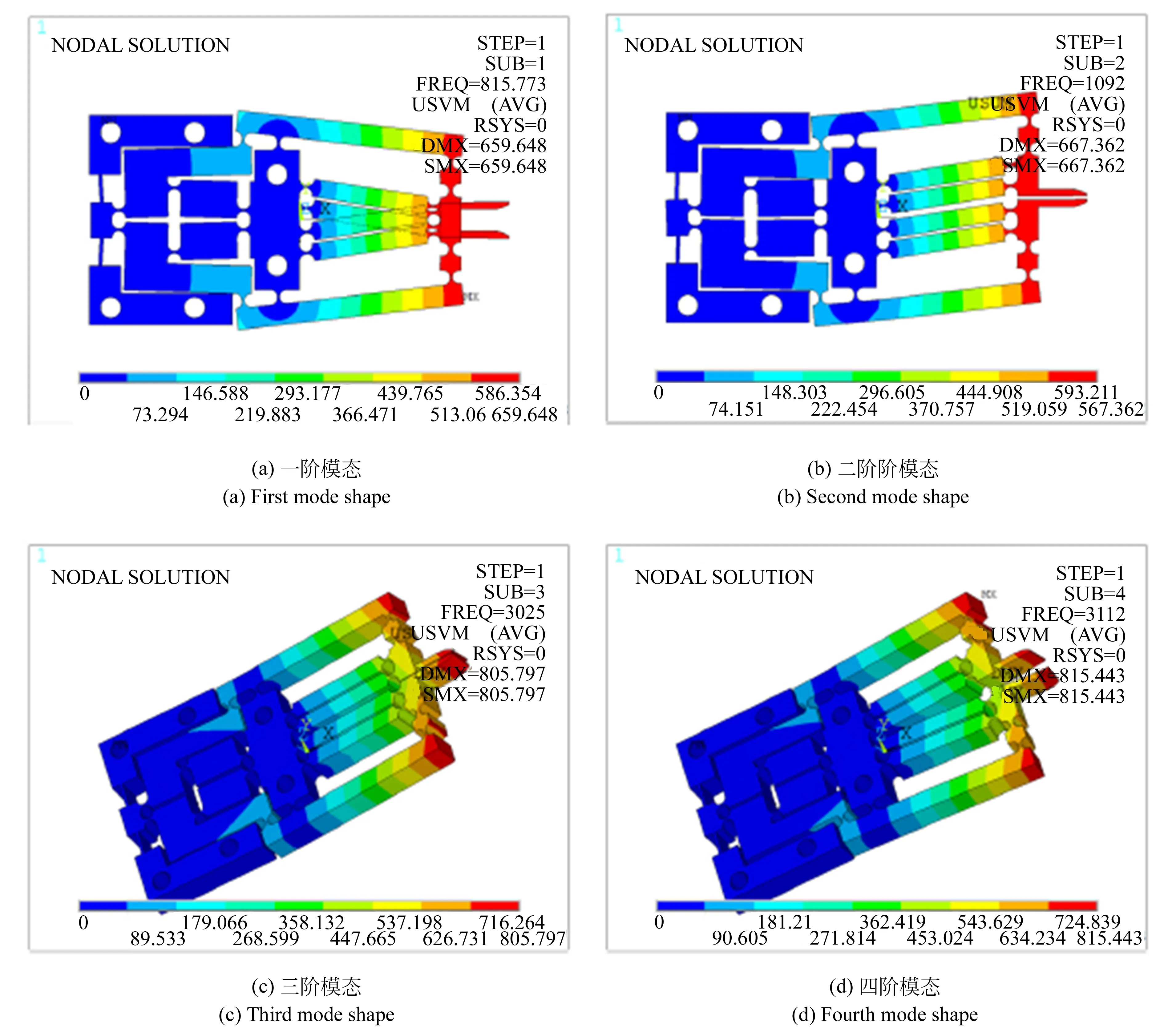

为了验证运动学和动力学,首先,一个20 μm的输入位移被施加在输入端,其输出端位移云图如图5所示,可以看到,其最大输出位移可达到160.65 μm,然而,经过测算,其末端的输出位移为154.68 μm,因此,其仿真放大比为7.73倍。此时的最大应力为167.48 MPa。而后,对机构动力学进行仿真,其模态分析如图6所示,一到四阶模态分别为:812.77 Hz,1 092 Hz,3 025 Hz,3 112 Hz。

图5 输出位移云图Fig.5 Output displacement diagram

图6 一到四阶模态分析Fig.6 First four mode shapes analysis

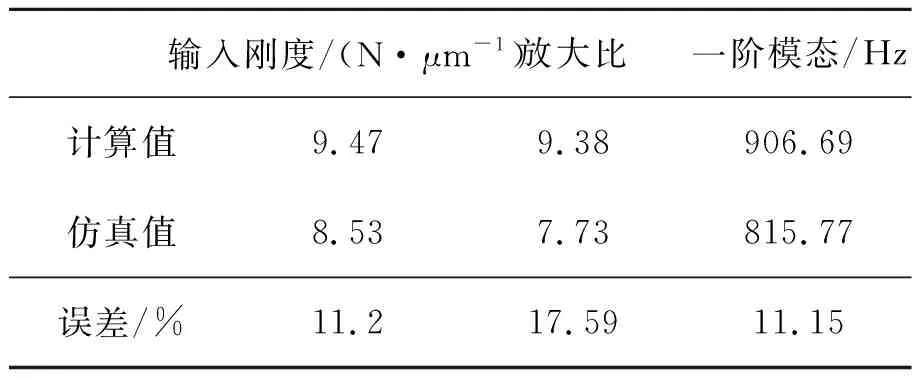

表1 计算和仿真值比较结果

Tab.1 Results of comparing calculated values with simulated values

输入刚度/(N·μm-1)放大比一阶模态/Hz计算值9.479.38906.69仿真值8.537.73815.77误差/%11.217.5911.15

为了验证理论计算的合理性,表1给出了输入刚度、放大比和一阶模态的计算值和有限元仿真值的比较结果。可以看到,最大的误差为17.59%,造成误差较大的原因主要有两个:柔性机械结构本身的原因以及圆切口铰链的轴向偏移。

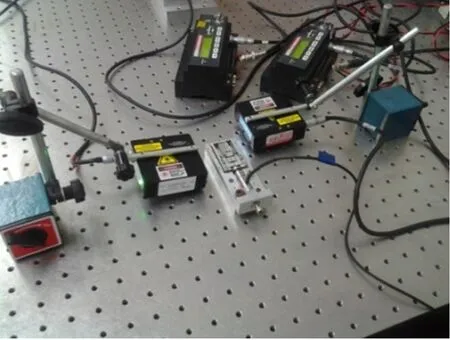

5.2 实验验证

本文设计的柔性微夹钳采用线电火花加工技术进行一体化加工和试制,材料选择7075-T6航空铝,因为其具有更高弹性和弯曲应力。实验平台搭建如图7所示。实验设备包括压电陶瓷驱动器,位移检测器,压电控制器和虚拟仿真平台等。

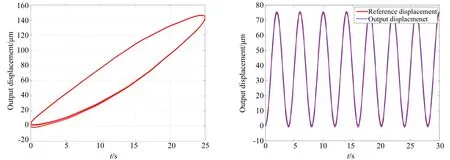

首先通过输入电压0~25 V的施加给压电陶瓷驱动器对应压电陶瓷输出位移为0~15.63 μm,测得整个夹钳末端的输出位移如图8(a)所示,其最大输出位移为142.56 μm,得到实际放大比为9.12,与理论计算误差为2.8%。这里误差产生可能是由于装配和驱动器与机构接触面引起。

图7 实验平台搭建Fig.7 Setup of experimental stage

另外,为了验证机构的位移跟踪能力,考虑到压电陶瓷具有迟滞和蠕变等特点[12],本文采用的带反馈控制器为PID控制器,其控制规律为:

u(t)=uPID(t)+uh(t)=kpe(t)+

(22)

通过实验可得其跟踪曲线如图8(b),可以得到其跟踪误差只有2.4%。因此通过上面的理论分析、仿真分析和实验验证,得出了所设计的柔性微夹钳机构满足设计要求,能够实现在微纳米尺度下的工作。

图8 输入电压与输出位移图及位移跟踪曲线Fig.8 Diagram of output and input displacements and the curve of displacement tracking

6 结 论

本文主要是设计了一种能应用于微装配领域的柔性微夹钳系统,利用伪刚体模型法建立了伪刚体模型。然后建立了机构的运动学和动力学模型,包括输入刚度,运动机构放大比和机构的固有频率。通过ANSYS有限元分析软件对机构进行了仿真分析,根据仿真结果和计算结果的比较可知,其最大误差为17.59%。此外,同实验得出实际放大比为9.12,与理论放大比误差为2.8%。通过采用带反馈的PID控制器,得到了微夹钳输出末端的位移跟踪结果,其跟踪误差仅有2.4%。所有这些都表明文中所设计的柔性微夹钳的合理性和可靠,接下来的工作将重点在于柔性微夹钳的优化设计、误差分析及压电陶瓷的迟滞控制的研究。