杨木预水解过程中化学组分的降解行为及P因子调控作用

2020-04-08任利彤黎博文赵思冯年捷吴茜

任利彤,黎博文,赵思,冯年捷*,吴茜

(1. 湖北工业大学材料与化学工程学院,武汉430068; 2. 湖北工业大学生物工程与食品学院,武汉430068)

近年来,将制浆造纸过程与生物炼制理念相结合,以期更合理地利用木质纤维中的纤维素、半纤维素和木质素,是助力制浆造纸工业迈向新阶段的有力推进器[1]。现有的制浆技术主要是利用化学能、热能、生物能和机械能,以纤维素作为单一产品输出,是一种初级的木质纤维加工过程[2]。在制浆前增加预处理工段以提高木质纤维化学组分利用率和增加产品附加值,已成为当今研究的热点[3-4]。

预水解过程以水为介质,通常在160~180 ℃条件下,预先将半纤维素以聚糖或单糖的形式提取出来,这样不仅可得到木糖醇、酒精等一系列高附加值产品[5],而且对后续制浆造纸企业可起到节能、降耗和减排的作用[6]。然而,预水解过程并非简单的半纤维素降解溶出。半纤维素上乙酰基脱落产生酸性介质,使木质素发生β—O—4′键断裂[7],及生成假木质素[8]。同时,半纤维素和纤维素发生酸水解[9],并伴随一定程度的糠醛化[10]。此外,半纤维素的降解为木质素和纤维素的溶出打开了物理通道[11];木质素的重新吸附阻碍了碳水化合物的溶出[12];木质素主要以木质素-碳水化合物复合体的形式溶出[13]。这些研究表明木质纤维三大化学组分的降解溶出相互依托和协调。

笔者以杨木为原料进行预水解,研究低温(130~160 ℃)、中温(160~180 ℃)和高温(180~220 ℃)条件下各化学组分的降解行为,并依据P因子实现各化学组分的降解调控,以揭示木质纤维化学组分降解过程中的相互作用,进而推进预水解技术的发展,为制浆造纸工业带来新的发展机遇。

1 材料与方法

1.1 试验原料

杨木(Populustomentosa)取自湖北省农科院。取木质部、风干、切片,用泰斯特FZ102(中国)微型植物粉碎机粉碎。取0.25~0.38 mm木粉,用苯-醇(2∶1,V/V)抽提6 h,蒸馏水洗涤3次,P2O540 ℃真空干燥48 h,用于预水解。脱脂杨木粉含22.5%酸不溶木质素、2.4%酸溶木质素、48.2%葡聚糖和20.5%木聚糖。试验所用化学品均为分析纯,购自国药集团化学试剂有限公司。

1.2 预水解方法

预水解在Parr 4530(美国)高压反应釜中进行。50 g(绝干)脱脂杨木粉与500 mL蒸馏水在400 r/min条件下连续搅拌均匀,以1.8 ℃/min速率升温至设定温度,保温至规定时间后,迅速降至室温,过滤分离,取水解残渣,蒸馏水洗涤3次,五氧化二磷40 ℃真空干燥48 h,用于化学组分分析。水解得率规定为水解残渣与原木粉的绝干质量比值,以百分比计。

1.3 P因子计算

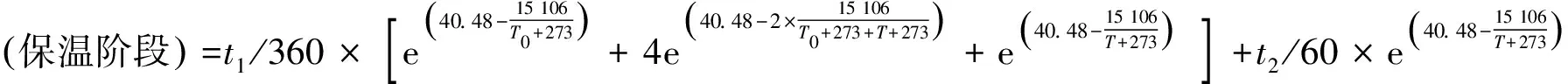

依据阿伦尼乌斯方程,参照文献[14],P因子按公式(1)计算:

(1)

式中:t1为由T0升温至T所需的时间,min;t2为T温度下的保温时间,min;T0为初始温度,30 ℃;T为任意时刻的温度,℃。

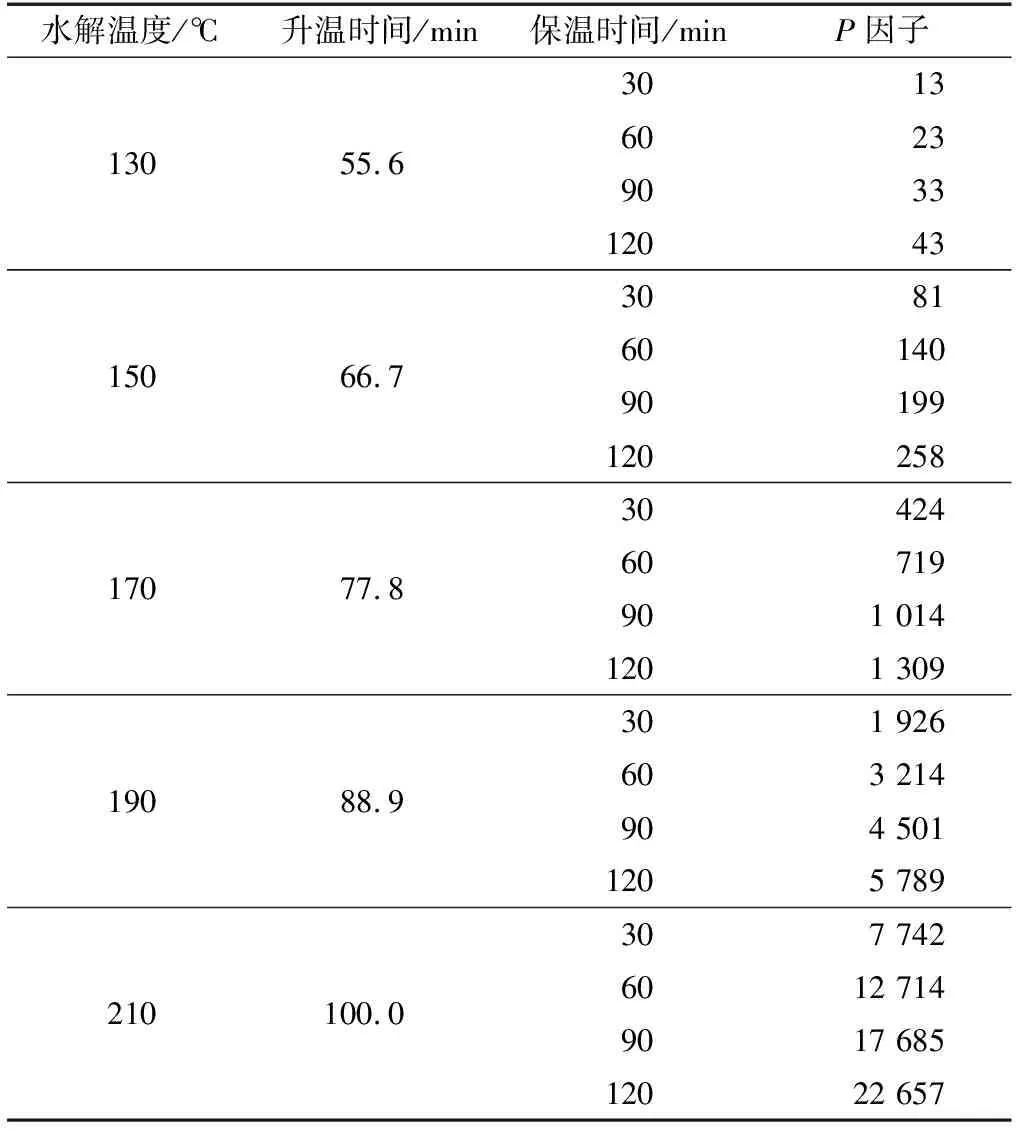

根据公式(1),计算相应条件下的P因子,如表1所示。

表1 杨木预水解试验设计及相应P因子Table 1 The design of prehydrolysis experiment and its P factor

1.4 分析方法

酸不溶木质素、酸溶木质素及碳水化合物的含量参照美国可再生能源实验室标准方法[15]进行计算分析。

1.5 数据处理

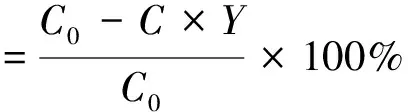

采取两组平行试验,以平均值描点,通过Origin 8.0软件拟合曲线。降解率按公式(2)计算:

(2)

式中:C0为脱脂杨木粉中化学组分的质量分数,%;C为水解残渣中化学组分的质量分数,%;Y为水解得率,%。

2 结果与分析

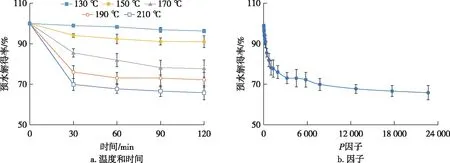

2.1 杨木预水解的得率

杨木预水解过程中得率的变化见图1。图1a为杨木预水解的得率与预水解温度和时间的关系。温度130和150 ℃时,杨木预水解的得率较高;温度170 ℃时,杨木预水解的得率随保温时间延长逐渐下降;温度190和210 ℃时,保温30 min,杨木预水解的得率迅速下降,随后维持稳定。图1b为预水解得率与P因子的关系。杨木预水解的得率随P因子增大呈指数下降,且分为快速下降(P因子<2 100)和缓慢下降(P因子>2 100)两个阶段。快速阶段,杨木预水解的得率下降至76.0%(P因子=1 926);缓慢阶段,杨木预水解的得率继续下降至65.8%(P因子=22 657)。预水解过程中,杨木化学组分的降解主要发生在170 ℃左右,这一结果与相关文献一致[5]。

图1 杨木预水解过程中得率的变化Fig. 1 The yield change of poplar during prehydrolysis process

此外,研究还发现化学组分的降解主要发生在预水解前的30 min,结合P因子计算结果,建议木质纤维预水解过程中应提高反应温度和减少保温时间。

2.2 碳水化合物的降解行为

2.2.1 总糖的降解行为

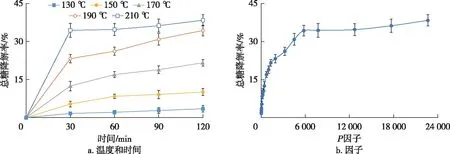

杨木预水解过程中总糖降解率的变化见图2。由图2a可知,总糖降解率与预水解得率的变化规律相似;不同的是,温度为190 ℃保温30 min后,总糖降解率仍继续缓慢上升。由图2b可知,总糖降解同样分为快速降解(P因子<3 000)和缓慢降解(P因子>3 000)两个阶段。

图2 杨木预水解过程中总糖降解率的变化Fig. 2 The degradation change of total sugar during prehydrolysis process

图3 杨木预水解过程中葡聚糖降解率的变化Fig. 3 The degradation change of glucan during prehydrolysis process

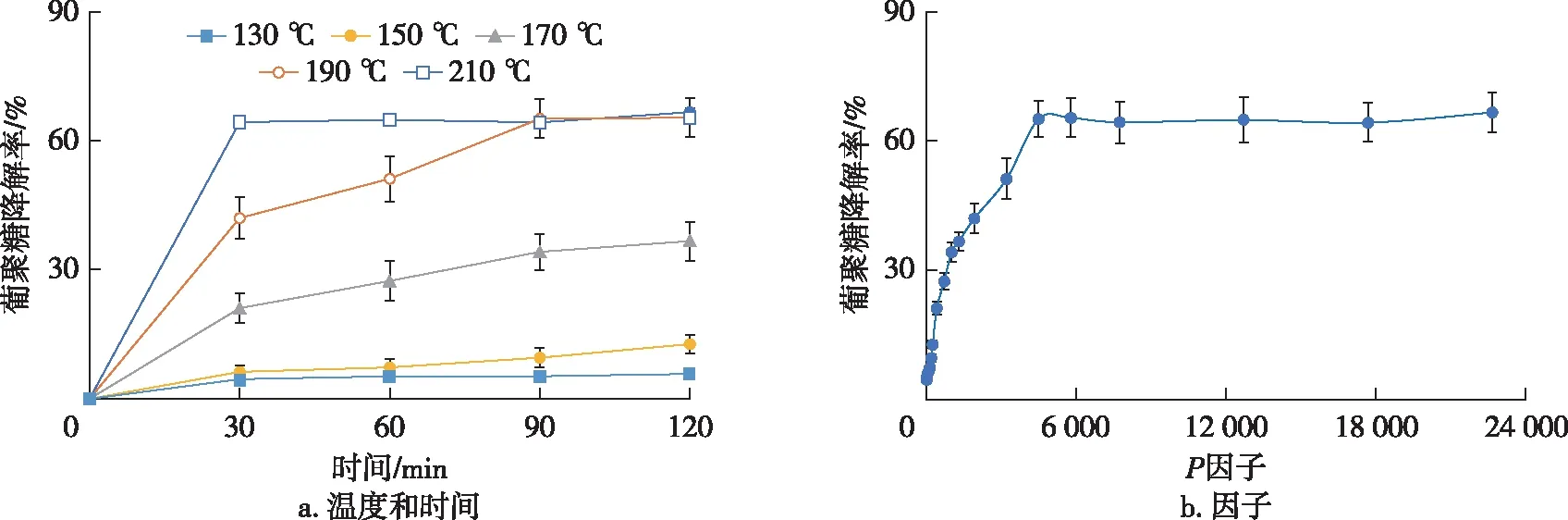

2.2.2 葡聚糖的降解行为

杨木预水解过程中葡聚糖降解率的变化见图3。由图3a可知,葡聚糖降解率与总糖降解率的变化规律相似;不同的是,当温度210 ℃保温30 min后,葡聚糖降解率仍继续缓慢上升。高温条件下,葡聚糖降解率的缓慢上升可能是无定形区糖苷键水解完成,纤维已达到平衡聚合度,此时水解主要发生在微晶区表面。由图3b可知,P因子<1 200为葡聚糖快速降解阶段;P因子>1 200为葡聚糖缓慢降解阶段。

2.2.3 木聚糖的降解行为

杨木预水解过程中木聚糖降解率的变化见图4。图4a为木聚糖降解率与预水解温度和时间的关系,木聚糖降解率与总糖降解率的变化规律相似。由图4b可知,P因子<4 100为木聚糖快速降解阶段,P因子>4 100为木聚糖缓慢降解阶段。相同预水解条件下,木聚糖降解率高于葡聚糖降解率,这与纤维素(葡聚糖)结晶形态有关[9]。半纤维素(木聚糖)具有无定型多分枝结构,更易发生酸水解,且水解程度更高。

图4 杨木预水解过程中木聚糖降解率的变化Fig. 4 The degradation change of xylan during prehydrolysis process

2.3 木质素的降解行为

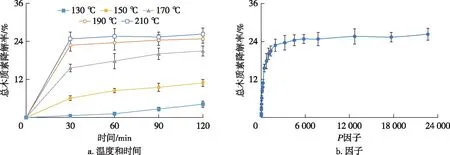

2.3.1 总木质素的降解行为

杨木预水解过程中总木质素降解率的变化见图5。总木质素为酸不溶木质素与酸溶木质素之和。由图5a可知,总木质素降解率与预水解得率的变化规律相似。通常认为P因子仅对预水解过程中碳水化合物的降解具有调控作用[14],由图5b可知,总木质素降解率同样随P因子增大呈指数上升,且分为快速降解(P因子<1 500)和缓慢降解(P因子>1 500)两个阶段。尽管预水解过程中,木质素发生了一定程度的β—O—4′键断裂[7],部分木质素以木质素-碳水化合物复合体的形式溶出[16]。但与碳水化合物降解相比,木质素的溶出有限。

图5 杨木预水解过程中总木质素降解率的变化Fig. 5 The degradation change of total lignin during prehydrolysis process

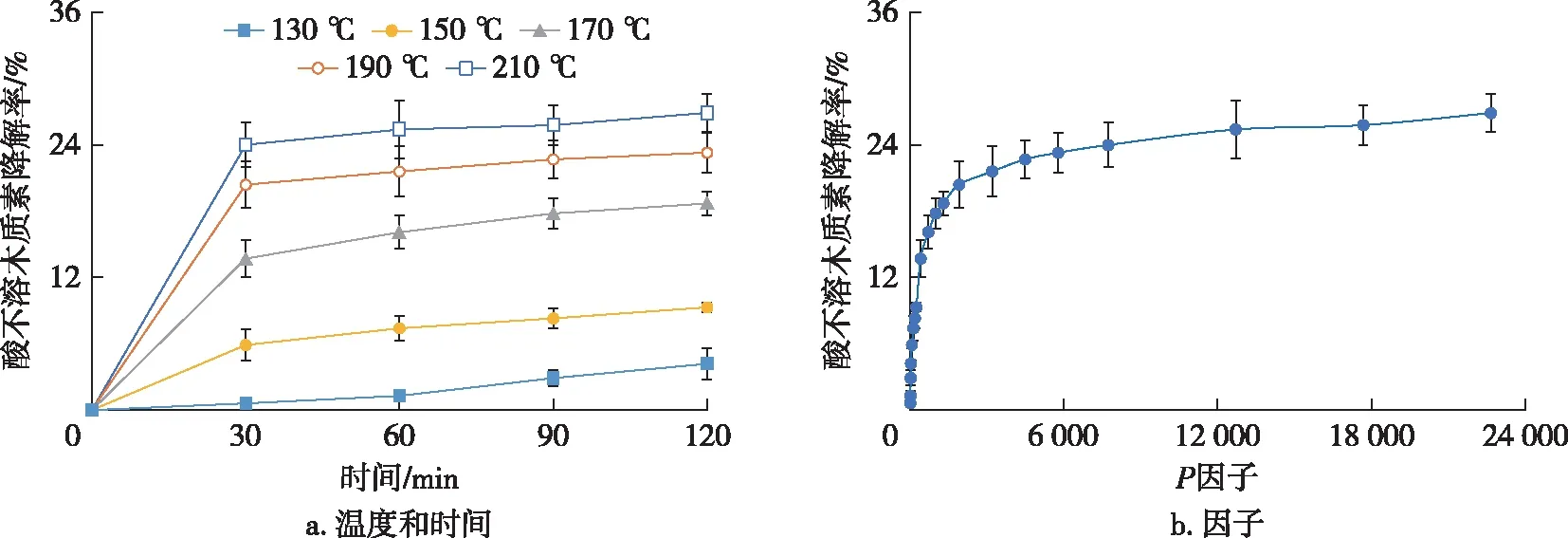

2.3.2 酸不溶木质素的降解行为

杨木预水解过程中酸不溶木质素降解率的变化见图6。由图6a可知,酸不溶木质素降解率与总木质素降解率的变化规律相似。由图6b可知,P因子<1 500为酸不溶木质素快速降解阶段,P因子>1 500为酸不溶木质素缓慢降解阶段。

图6 杨木预水解过程中酸不溶木质素降解率的变化Fig. 6 The degradation change of acid-insoluble lignin during prehydrolysis process

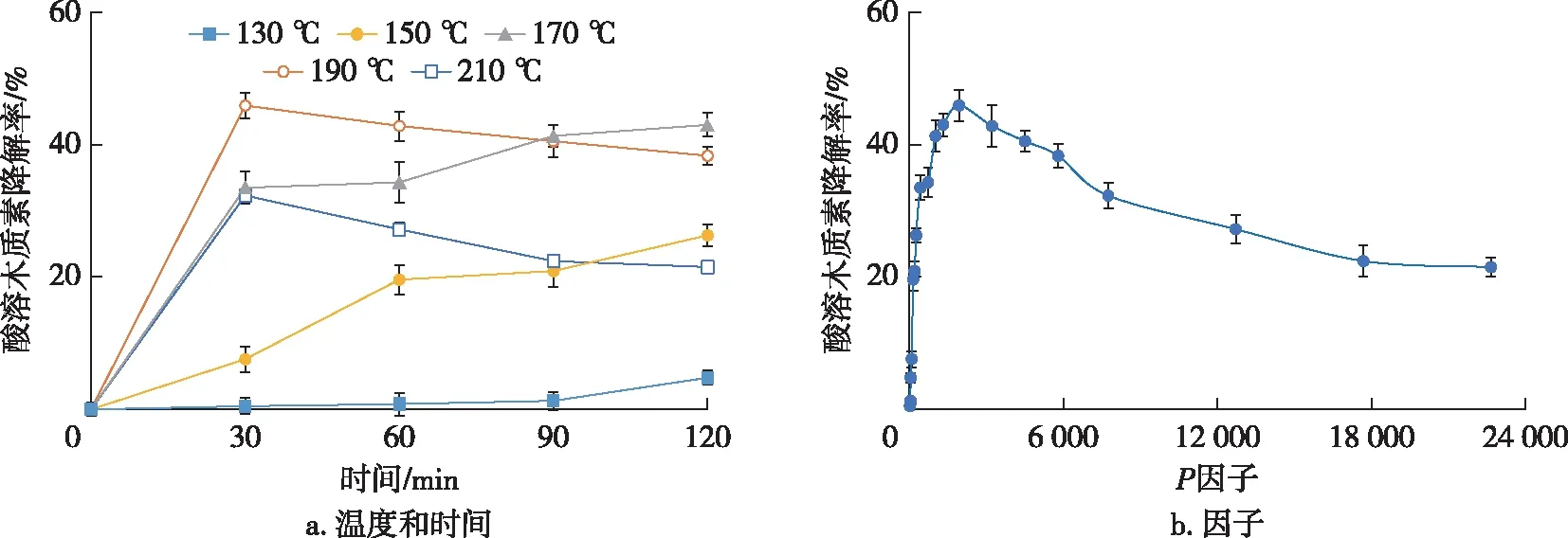

2.3.3 酸溶木质素的降解行为

杨木预水解过程中酸溶木质素降解率的变化见图7。由图7a可知,当温度为190和210 ℃时,保温30 min后,酸溶木质素降解率缓慢降低。由图7b可知,酸溶木质素降解率随P因子增大先迅速上升后缓慢下降,P因子=1 926时,降解率达到最大值,为45.9%。预水解过程中,酸催化木质素大分子碎片化[17],增加了酸溶木质素的含量;同时,溶出的木质素部分重新吸附在纤维表面[12,18],阻碍了酸溶木质素的溶出。含量增加及溶出阻碍,造成了P因子>1 926时,酸溶木质素降解率的下降。

图7 杨木预水解过程中酸溶木质素降解率的变化Fig. 7 The degradation change of acid-soluble lignin during prehydrolysis process

3 结 论

1)杨木预水解过程中化学组分的降解历程分为前期的快速阶段和随后的缓慢阶段。相同温度条件下,保温30 min,各化学组分已基本溶出。因此,木质纤维预水解过程不宜过度延长保温时间。

2)P因子对木质素的降解具有调控作用。酸不溶木质素降解率随P因子增大呈指数上升,且分为快速降解(P因子<1 500)和缓慢降解(P因子>1 500)两个阶段;酸溶木质素降解率呈先增大后减小趋势,P因子1 926时达到最大值45.9%。这为木质素降解、溶出机理研究提供了新的启示。

3)预水解过程中,低温条件下小分子水溶性酸溶木质素快速溶出,高温条件下无定型多分枝木聚糖大量降解。这为预水解液中木质素的分离、木聚糖的利用提供了理论基础。

4)预水解过程中,碳水化合物和木质素的降解具有相互作用。碳水化合物的降解为木质素的溶出打开了物理通道,同时木质素的重新吸附阻碍了其进一步降解。