计算流体力学软件在玻璃窑炉设计中的应用

2020-04-08

(陕西铁路工程职业技术学院,陕西 渭南 714099)

玻璃行业一直以来被认为是高耗能行业,玻璃在窑炉内进行熔炼温度往往超过1 200 ℃,各国的工程师也一直从事玻璃冶炼中的降能耗、增产量、提质量的研究[1-3]。而这其中的关键就是对玻璃窑炉进行优化设计,从而提高窑炉本身对于热量的利用率[4-5]。但是玻璃窑炉在运转过程中涉及复杂的传热传质过程,而如果需要对玻璃窑炉进行优化设计,就需要明确玻璃液流动的规律,热量传递的途径,而这些过程的研究是无法采用实验进行测量研究,而数值模拟技术就成为优化玻璃窑炉设计,明确其传热传质机理的有效途径。

1 Fluent软件简介

Fluent软件是目前国际上主流的流体分析软件,随后被ANSYS公司收购作为其流体分析中的一个模块,Fluent软件分析主要包括前处理建模-网格划分-流体分析-结果后处理,前期的建模网格划分主要利用Gambit进行,而在Fluent6.4以后版本已经停止对于Gambit的更新[6-8]。模型的建立可以在DesignMolder来完成,而网格的划分主流采用ICEM-CFD,ICEM-CFD提供丰富的结构和非结构网格,尤其是在结构划分领域其提供了多种策略,以获得高质量的结构网格模型。

2 玻璃窑炉模拟的主要流程

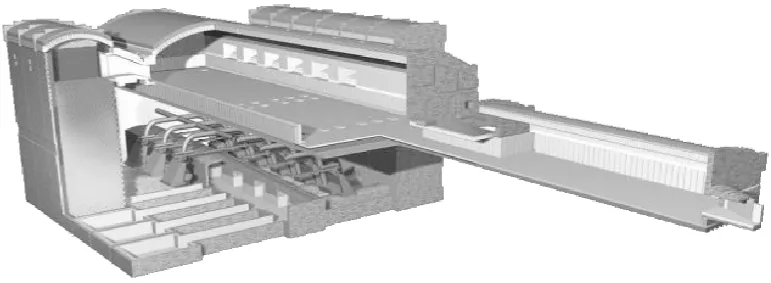

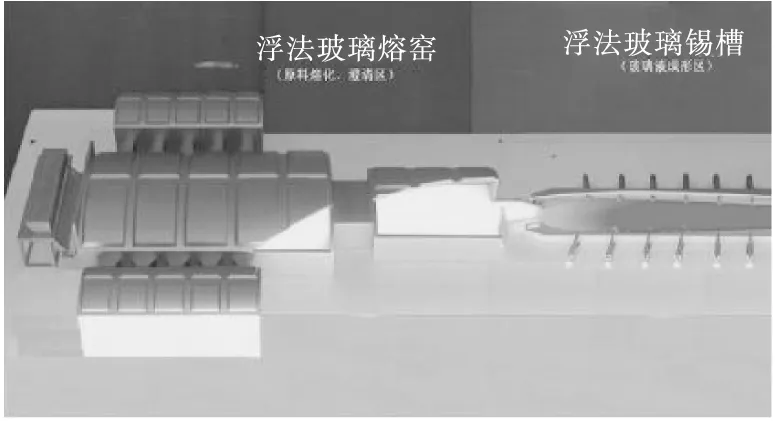

玻璃窑炉的模拟第一步需要根据实物模型(见图1)进行简化建模,图2为典型浮法玻璃生产线结构示意图[9],其中主要包括了玻璃窑炉、玻璃液成型锡槽、退货窑和冷却槽。模拟建模过程中需要根据一定要求对模型进行简化。这样可以在保留模拟结果精度的同时减少一部分的计算量。

图1 玻璃窑炉构造示意图

图2 典型的浮法玻璃生产线整体示意图

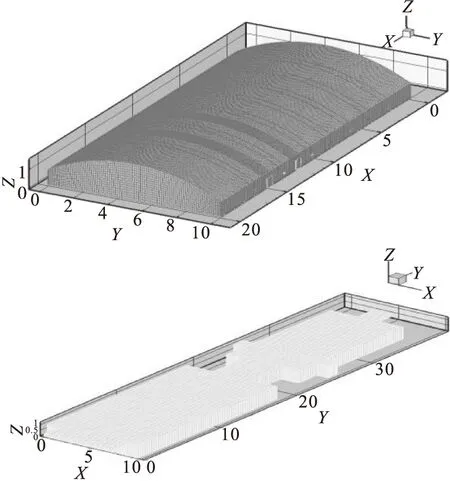

图3为玻璃窑炉和熔池立体网格及其划分图,模型中为了保证网格精确度采用结构化网格对窑炉的火焰空间和熔池进行划分,同时为了保证对局部重点分析的研究,对于火焰口、燃料进口、烟道出口等进行局部加密处理。

图3 熔窑火焰空间及熔池立体网格划分图

3 参数设置模拟分析

玻璃窑炉的分析主要需要对窑炉墙体的换热条件、燃料进口速度、出口条件进行设置,同时玻璃液的各项参数需要根据温度的不同来进行编程[10]。图4为玻璃窑炉火焰空间和熔化池的温度云图,通过对熔池不同截面来进行分析,可以精确分析在玻璃窑炉不同位置热量的分布情况,根据不同区域玻璃液熔化要求的不同可以对玻璃液熔池进行设计优化,从而获得最佳热熔化冶炼工艺。

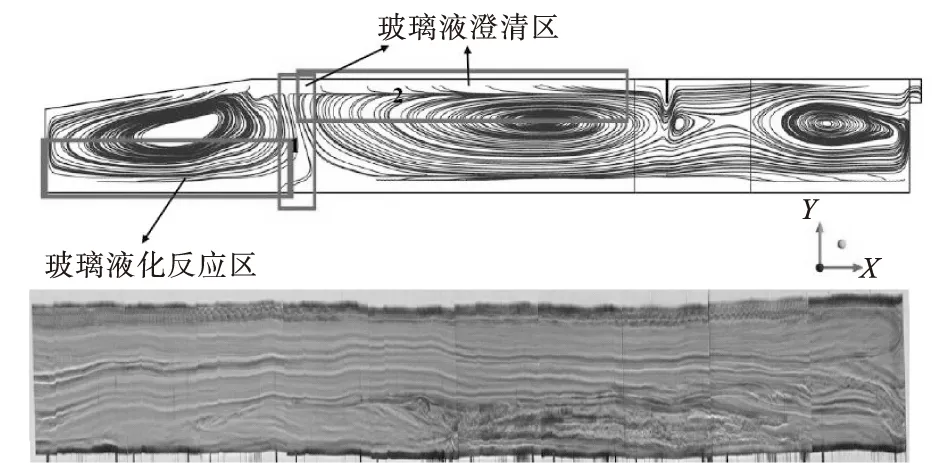

同时可以通过模拟对熔池内部玻璃液流动的轨迹(见图5)进行研究,可以看出玻璃液流动的回流区域,这对于进一步研究其玻璃液在熔池内部传热传质机理有着重要的作用。通过优化设计可以让燃料口处的配合料回流更加充分,这样可以促进配合料的充分熔化,减小卡脖处的回流圈可以减少高温玻璃液对窑炉壁的冲刷,延长窑炉使用寿命。

图4 玻璃窑炉模拟云图

图5 玻璃熔池玻璃液流动轨迹图

4 结 论

介绍了计算流体力学软件Fluent发展的流程,以及模型处理分析的主要功能,并对其在玻璃窑炉包括熔池和火焰空间的分析进行介绍,从而为玻璃行业窑炉设计及相关理论研究提出一些参考。