一种用于铝蜂窝夹芯板的双组分聚氨酯胶黏剂

2020-04-08孙冲,刘萍

孙 冲,刘 萍

(上海汉司实业,上海 201103)

铝蜂窝夹芯板是采用高韧性的胶黏剂将铝板、铝蜂窝芯、铝板复合而成的材料,如图1所示。它具有比重轻、高冲压、高刚性、平整度高、设计造型灵活等特点,广泛应用于建筑幕墙和屋面、室内空间墙面与吊顶、船舶内装、高铁、家具业、电子白板等的装饰。双组分聚氨酯胶黏剂具有柔韧性好、耐冲击、黏结强度高等特点,因此成为铝蜂窝夹芯板的复合用较的主要品种之一。如图1所示。

图1 铝蜂窝夹芯板

1 实验部分

1.1 实验原料

蓖麻油,精炼,无锡市康达化工有限公司;异氰酸酯,工业级,万华;聚醚240,工业级,上海高桥石化;改性聚酯多元醇F,BASF;助剂A:上海汉司实业有限公司;碳酸钙,欧米亚;T-12,工业级,空气化学。

1.2 试验设备及方法

电子天平,赛多利斯;小型高速分散机,上海微特电机有限公司;电子拉力机,美特斯;GB/T 1452—2005,GB/T1457—2005。

1.3 试样制备

1.3.1 双组分聚氨酯胶黏剂主剂的制备

按配方依次将蓖麻油、聚醚、改性聚酯多元醇F、T-12、碳酸钙等投入到混合罐中,先低速300r/min 分散5min,然后高速1000r/min 分散25min,出料至包装罐内,密封待用。固化剂采用PM200。

1.3.2 铝蜂窝夹芯板测试样制备

基材处理:首先将两块铝板用酒精擦拭祛除油污,然后用打磨机单面打磨,将打磨后的铝板再次用酒精清洗晾干。

施胶过程:按比例准确称取主剂和固化剂,快速混合均匀。将混合好的胶水分别倒在两张铝板的打磨面上(单面施胶量400g/m2),用刮板快速刮涂均匀。

复合固化:将裁好的铝蜂窝芯(尺寸略大于铝板)放在两块铝板中间,施胶面与蜂窝芯接触。然后将复合板移至压机,设定压力2MPa,温度70℃,时间1h,卸压后铝蜂窝夹心板室温放置7d 待测。

切割过程:按GB/T 1452—2005和GB/T1457—2005的尺寸要求将铝蜂窝夹芯板切割成标准测试样件。

注:铝板(1mm 厚)和蜂窝芯(6*6*0.076*8mm)均采用市面通用的3系铝合金。

2 结果与讨论

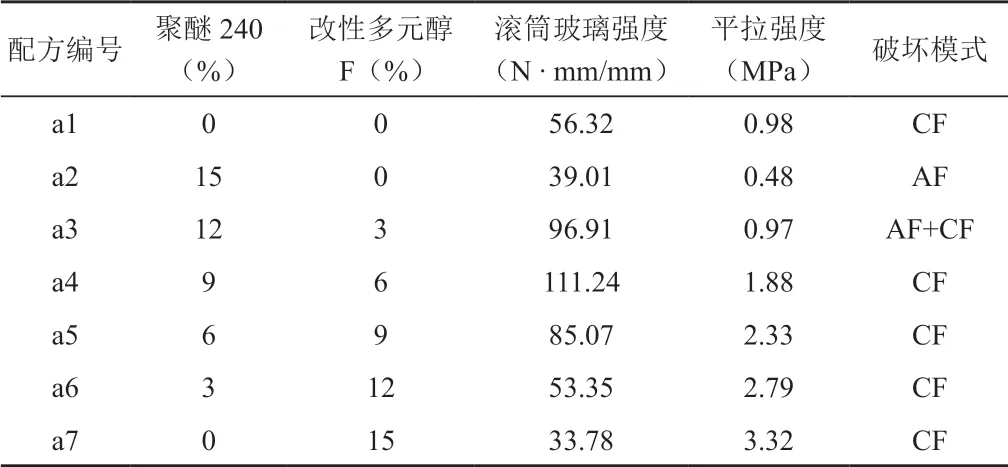

2.1 聚醚240和改性多元醇F的不同用量配方胶黏剂的平拉强度和滚筒剥离强度

从表1可以看出,随着聚醚多元醇的增加和改性多元醇的减少,滚筒剥离强度先增加后减少,聚醚240是双官能度平均分子量4 000的聚醚二元醇,聚醚240的用量增加提高了胶体内的软段含量从而提高了胶本体的柔韧性,但致胶体对基材的黏附力降低了,所以配方1和配方2的界面破坏模式是黏附破坏。相对的随着改性多元醇的增加和聚醚240的减少,平面拉伸强度逐渐提高,因为改性多元醇F 是三官能度分子量约500 的改性三元醇,它增加了胶体的交联度从而提高了胶本体的刚性。

表1 两种树脂的用量对强度的影响

2.2 汉司助剂A的添加量对胶粘剂平拉强度和滚筒剥离强度的影响

助剂A 是一种用于调节胶体表面张力的功能性助剂,它的添加可以帮助胶体和蜂窝之间形成良好的接触面,有效增大蜂窝上胶体的黏接面积,从而可同时提升蜂窝板的滚筒和平面拉伸强度。但当助剂A 增加到一定量后会影响胶体对基材表面的润湿效果,反而会降低强度。所以助剂A 用量在0.2%~0.3%比较适合。如表2所示。

表2 助剂用量对强度的影响

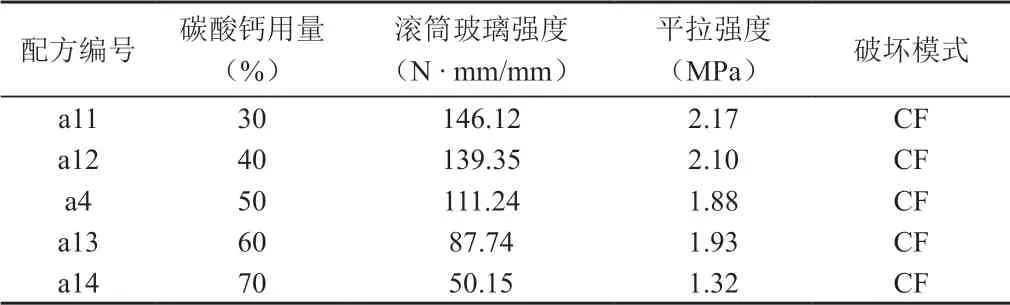

2.3 碳酸钙用量对胶粘剂的平拉强度和平拉强度和滚筒剥离强度的影响

从表3可知增加碳酸钙的用量,胶本体强度会有所下降,尤其是滚筒剥离强度表现较为明显,平拉强度影响相对较小。

表3 碳酸钙用量对强度的影响

3 结束语

综上结果,适用于铝蜂窝夹芯板的配方如下:蓖麻油用量15%-35%,聚醚240用量在6%-9%,改性多元醇用量在6%-9%,汉司助剂A 用量在0.2%-0.3%,碳酸钙的用量在40%-60%。可根据应用领域、成本要求、操作性能等要求确定最终所需配方。