高含硫天然气净化装置节能技术研究

2020-04-08曹振涛李长春李景辉李卓彦

曹振涛,李长春,李景辉,李卓彦

(1.中石化广元天然气净化有限公司,四川广元 628400,2.四川中泽油田技术服务有限责任公司,四川广元 628400)

十九大以来我国对节能降耗、绿色环保工作愈发重视,相关政策陆续发布。天然气作为一种清洁能源,在我国能源结构体系中所占比例逐年增加,成为我国新时期的安全高效的现代能源体系的重要战略资源。随着国内含硫天然气田大规模的开发,高含硫天然气净化装置在我国能源工业中占有越来越重要的位置,天然气净化装置的节能减排工作已逐步受到业界关注。由于天然气脱硫工序涉及到高温、高压、高毒等高危过程,且其具有高含硫、收率低、腐蚀性强、单位能耗高、危险级别高等特点,致使天然气净化装置运行能耗占整个天然气开发过程的很大比例。研究高含硫天然气净化装置能耗结构,确定降低净化过程能耗的技术和方法,对高含硫天然气净化的科学合理运行具有重要的科学意义和广阔的实际应用前景。

1 天然气净化装置能耗结构分析

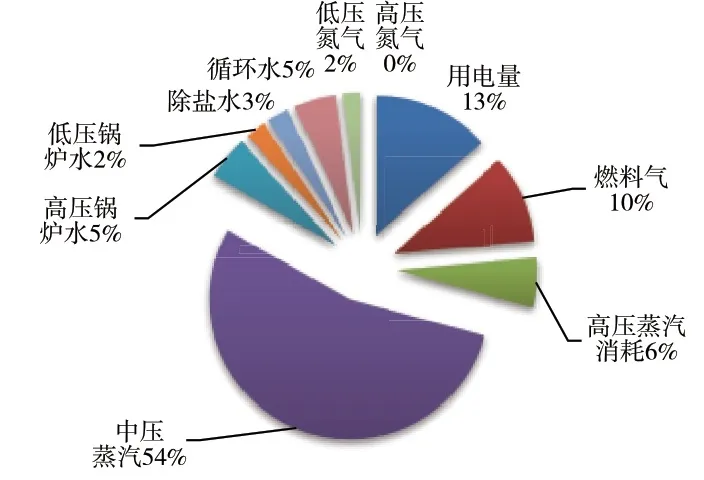

天然气净化厂主要使用一次能源和二次能源,一次能源有燃料气,二次能源有电力与蒸汽,其中蒸汽为厂内自产;耗能工质包括各类水、压缩空气、氮气等,其中新鲜水由外部供给,其他工质由厂内自产。川渝地区某天然气净化厂2019年全厂综合能耗132 991.6t 标煤,净化气单位油气综合能耗为47.61kg/t,各能耗占比情况如图1所示。

图1 某净化装置能耗影响占比图

由图1可看出,净化装置的能耗主要以蒸汽、用电及燃料气消耗为主,采用先进的节能工艺、节能设备、合理调控工艺参数以降低蒸汽、用电及燃料气消耗,是净化装置节能减排的主要思路。

2 节能降耗技术分析

2.1 传统节能降耗工艺技术

(1)串级吸收联合再生工艺。净化装置最大的能耗为溶剂再生蒸汽消耗,提高吸收效率、降低再生溶剂量成为了最直接的节能方式;基于此考虑,目前国内越来越多的净化厂开始应用串级吸收联合再生工艺,将天然气脱硫塔分为两段设计,一段使用贫溶剂吸收,二段使用一段及尾气吸收塔的半富液进行吸收,溶剂混合后一起送入再生塔进行再生,有效提高了脱硫效率,降低了溶剂循环量,降低了溶剂再生成本。

(2)闪蒸汽回用工艺。目前国内外的净化装置基本都对闪蒸汽进行了回收利用,主要做法为在闪蒸罐上设置小型的吸收塔,将闪蒸汽从闪蒸罐进入闪蒸汽吸收塔进行脱硫脱碳后并入燃料气管网或直接送至尾气焚烧炉燃烧。针对溶剂发泡后闪蒸汽携带胺液无法回用的情况,普光净化厂通过增大闪蒸汽吸收塔的直径、控制溶剂发泡趋势等方式解决[4]。

(3)余热回收工艺。传统净化工艺包在设计时对余热回收方面已进行了充分考虑,如脱硫单元设置板式贫富液换热器、硫磺回收单元设置余热锅等。在传统余热回收工艺的基础上,目前业内也开始更多的关注低温余热回收,如中国石化工程建设有限公司为元坝气田设计的工艺包中,开发了新的TEG再生废热回收流程,利用贫TEG 溶剂回收TEG 再生塔顶的低温余热,TEG 再生能耗减少20%。

(4)工业水回用工艺。酸水汽提单元的净化水经处理合格后回用至循环水系统作为补充水使用,降低新鲜水的用量。采用凝结水回收器回收蒸汽凝结水,提高凝结水的回收压力,降低二次蒸发的损失。

(5)选用节能设备。常见的节能设备主要有液力透平和蒸汽透平,分别利用高压富溶剂和高压蒸汽驱动透平机运转,以节约电量消耗,节能工作的重点之一即是提高节能设备的投用率。

2.2 节能措施探讨

(1)工艺参数优化。①联合装置再生蒸汽调控;根据不同负荷下胺液吸收的酸性组分量不同,合理调控蒸汽用量,通常处理负荷越低,再生蒸汽量越少;在满足硫磺回收单元对酸性气压力要求的条件下,尽可能降低脱硫单元溶剂再生塔的操作压力,以降低溶剂再生塔底重沸器的热负荷。②燃料气用量优化;通常尾气焚烧炉温度不宜高于600℃,放空火炬的密封气流动速度控制小于0.02m/s,以降低燃料气消耗。③处理负荷调控;装置的单位能耗随负荷增加而降低,故在生产过程中保持一个相对较高且稳定的负荷。④胺液循环量优化,通过调整吸收塔的进料位置,增加吸收塔的塔板数,可增加溶剂的吸收效果,以达到降低循环量的目的。此外,选用具有良好脱硫化氢及有机硫能力的复合脱硫溶剂,也可降低脱硫用的溶剂循环量。

(2)开停工节能降耗技术。①联合装置净化气反充压技术。净化装置在开工过程中需对系统进行高压氮气充压,在开工引原料气过程中,大量的N2和原料气混合,导致湿净化气中N2含量超过产品标准,引发产品气不合格并放空。在产品气出界区管线上设置一根副线,利用在运装置的产品气对停工装置进行反向冲压,以净化产品气替代氮气进行系统开工前建压,可避免开工过程天然气放空。②停工燃料气回用技术。装置停工后脱硫脱水高压区泄压的燃料气直接放空至高压火炬,造成资源浪费;可在高压区天然气管线上增设一根连通至燃料气管网的管线,将停工后脱硫脱水高压区泄压的燃料气回用。

(3)低温余热利用。天然气净化工艺中采用了大量空冷和水冷器对100~150℃的介质进行降温,如:再生塔顶出口尾气设置冷却器、加氢反应器后设置急冷塔等,该方式直接放弃了介质的低温余热的回收利用,开发耐腐蚀的热回收设备及工艺技术,可提高余热回收率。

(4)设备利用率提升。根据处理负荷变化和蒸汽供应情况及时投用蒸汽透平等节能设备。采用空冷加水冷的冷却方案,在满足工艺要求的前提下尽可能地节约用水,降低能耗,且在夏冬季节根据气温,评估水冷及空冷的能耗情况,合理调配。对部分设备采用变频调节,以降低设备的电消耗。

(5)强化节能管理。抓好节能降耗基础管理,制定节能管理制度和要求;摸清家底,主要包括节能计量器具、高耗低效设备、运行负荷不匹配、各类能耗占比等情况;根据摸底和分析,抓住重点,深挖各环节节能降耗工作点;抓好节能降耗技术引进和应用,结合生产实际加大节能技术的推广。建立节能降耗工作机制,制定节能目标、计划、组织结构、各项报表等相关内容。

3 总结

在资源短缺的大形势下,天然气净化厂应在设计阶段就采用先进的节能工艺技术,投产运行后开展节能降耗技术系统研究攻关,总结固化效果显著的生产运行管理经验和指导制度,在水、电、蒸汽、燃料气、废气等方面采取先进工艺和优化措施,提高能源综合利用效率,实现了能源利用最优北、运行管理精细化、经济效益最大化。