铸钢件下芯和合箱过程尺寸控制的研究

2020-04-08

(共享铸钢有限公司,宁夏 银川 750021)

尺寸控制是铸件生产过程中的一项最为重要的任务,尺寸上的缺陷对于铸件往往是灾难性的,原因在于其不像其他缺陷一样在某个点或是小范围的挖修后就可以进行返修。如果出现尺寸问题,缺陷的位置将是一个面或是某个区域,焊接的返修量也将是成几何倍数的增加,后期的成本投入会提高以及生产周期将会大幅加长。

下芯、合箱工序是指铸造生产过程中对前序生产出来的型、芯按照一定的工艺要求进行组配,得到一个符合工艺要求的铸型型腔的过程。在铸钢件生产过程中,下芯、合箱是控制产品尺寸过程中的一道关键工序,需要在工艺设计过程中给出合理的设计,包括砂芯个数、下芯顺序、芯头尺寸、芯头间隙、芯型间隙、芯芯间隙、操作的便利性以及为调整尺寸预留的公差、砂芯是否需要固定及固定方式等。合理的下芯、合箱工艺是对铸型尺寸的有效保障。

1 下芯合箱前的尺寸测量

合箱工序操作前,需要对铸型进行尺寸核对,具体操作如下:

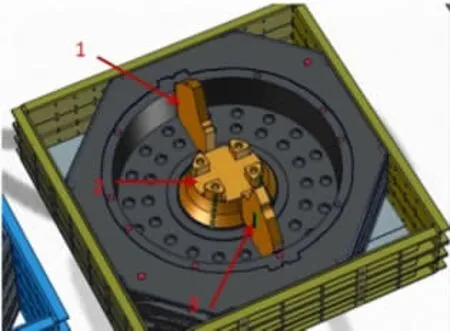

1)对芯子按照编号进行尺寸测量,包括芯头部位的长、宽、高。记录在工作笔记上。对芯子关键的尺寸进行验证,如图1 所示。

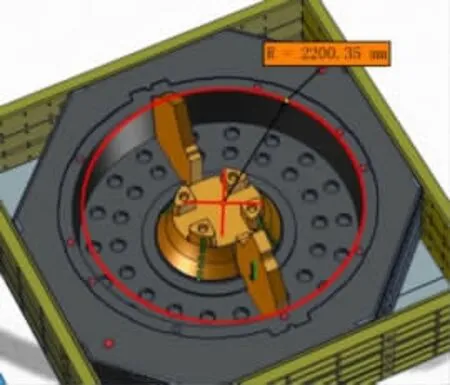

2)对砂型进行尺寸测量,包括最大长度直径,最大宽度高度,关键法兰的尺寸,芯头尺寸对照芯子芯头测量,对比验证,如图2 所示。

测量砂芯与砂型尺寸的过程也是在验证砂芯的芯头与砂芯芯头尺寸是否匹配,如果两者尺寸偏差超过工艺设计余量,可能会造成砂芯下不去或是造成披缝产生,最终影响产品尺寸以及产品质量。验证芯子下芯预留间隙时,芯头预留间隙偏小,下芯过程芯子不容易下到位,需要修磨处理,影响生产效率,而且散砂控制困难。间隙过大,下芯容易造成芯子尺寸偏差以及披缝问题,后期处理比较困难。

芯子的芯头尺寸在工艺上要比砂型芯头小一些,具体的要根据芯头的高低进行预留,一般的芯头高度低于200 mm,芯头的预留间隙在3 mm~5 mm.芯头越高,芯头预留间隙会随之越大。所以芯头的预留间隙的大小直接影响着合箱下芯的好坏。

2 下芯和合箱过程控制

下芯前在吊运芯子过程需要将芯子吊运水平,对于一侧偏重的芯子需要配重将其调平后再下芯,调水平需要使用水平尺进行实时测量,由于砂型放置在水平位置的砂床上,下芯作业垂直下芯,所以调运前必须将芯子调整水平,确认水平后起吊,在对应的产品砂型处实施下芯作业。

2.1 具体要求

1)按照施工图要求的顺序进行下芯作业。

2)下芯后对照关键尺寸测量表进行测量尺寸,尺寸公差±5 mm.

3)对于下芯后需要固定的芯子,尺寸调整合格后,按照工艺要求进行固定,保证尺寸合格。

固定芯子受产品结构影响,必须要进行控制,防止芯子在浇注过程受钢水浮力影响发生位移而造成尺寸缺陷以及呛火事件。芯子如何固定,在产品设计过程需要重点关注及策划,有时需要在造型、制芯过程放置标芯工装。合箱过程要严格按照工艺要求执行到位,通过螺杆连接或是焊接方式将芯子固定。对于阀壳类还要关注芯头验箱后能够刚性连接,即按照验箱后泥条接触的情况选择合适厚度的钢板放置在芯头上,使得砂型芯头和砂芯芯头刚性接触,更好地固定芯子。

4)所有芯子尺寸调整合格后将关键尺寸记录在产品关键尺寸表内。

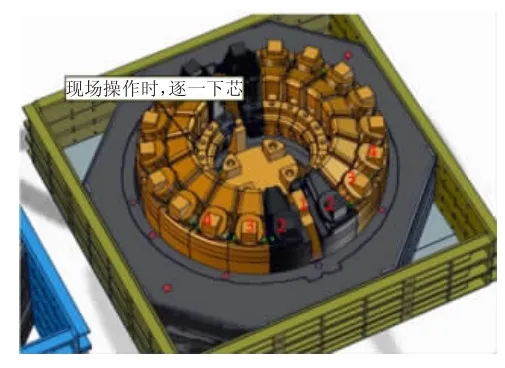

例如回转体产品,其芯子是按照一定直径的圆进行组合,在尺寸控制上重点控制定位芯,尺寸前后、左右对正。尺寸精度最高,没有偏差。在下其余芯子的时候要和定位芯进行比对验证。型面对齐,没有错偏和错台,以及披缝。如图3、图4 所示。

图3 定位芯

图4 定位芯尺寸测量

在图3 内,定位芯有3 个,尺寸控制的重点在这三个芯子的芯头定位和砂型定位上,也就是尺寸控制的基准点。砂型上的各芯头定位以该处中心线为起线基准进行定位,相对应的芯盒内芯头定位也遵循这个基准。在实际操作过程中,下完这三个定位芯后需要测量两侧半圆的长度是否一致,如果不一致进行微调,确认后按照各个芯头的宽度画出分界线,最后多出来的尺寸就是下芯间隙,在后期下芯过程中就可以预判芯子是否合适,尺寸是否符合要求。如果间隙过小,就要提前采取措施进行处理,避免下芯后整体尺寸偏差。如图5、图6 所示,芯子下芯后要进行尺寸确认,确认后再进行下一步操作。

图5 顺序下芯

图6 下芯尺寸测量

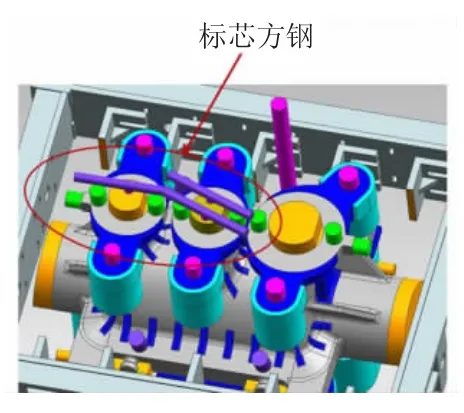

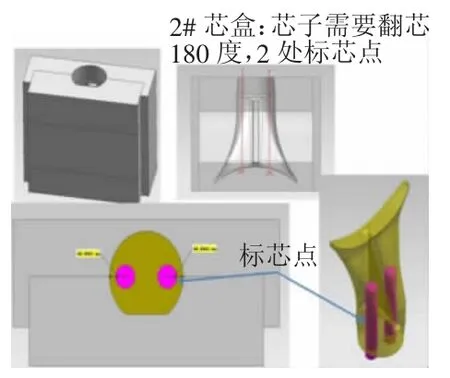

例如大缸类产品,其芯子多数为管口芯,特点是芯子的大小、方向取决于下芯过程的难易程度,芯子越多难度越大。控制的关键点在固定芯子,防止受浮力影响造成尺寸偏差,在造型制芯前需要提前策划标芯工艺,操作过程放置标芯装置。标芯装置材料包括:方钢、螺母、螺杆、垫片。通过焊接方式制作造型过程预埋部分,造型流沙过程按照标示定位进行放置,如图7 所示。芯骨焊接过程将标芯方钢与主芯骨链接或者将标芯方钢设计成主芯骨,有几个标芯点焊接几个标芯方钢。流沙前将方钢两头封堵避免型砂进入,如图8 所示。下芯调整壁厚尺寸,确认合格后使用螺杆标芯固定。

2.2 下芯过程问题及处理

2.2.1 披缝问题

芯子与外皮在模型制作过程都会有拔模斜度和余量,下芯后在芯头接触位置会有间隙产生,这个间隙称之为披缝。

图7 砂型标芯

图8 砂芯标芯

披缝题解决办法:在下芯过程发生的披缝问题,第一时间反馈给主管工艺员,由主管工艺员下票进行处理,从根本上解决。但是现场有些产品在制芯造型过程会有尺寸上的变形,造成下芯过程中的披缝问题,这样的披缝需要在下芯后处理。

2.2.2 尺寸超差问题

在下芯尺寸调整过程中,存在尺寸超差,也就是超出公差范围的不合格尺寸。

不合格尺寸调整方法:

1)调整吊具平衡,使得一侧略高,下落后芯子会向略高的方向位移;

2)使用芯撑,调整好尺寸后验箱,合箱完成从冒口内取出芯撑。

2.2.3 芯子固定问题

下芯后芯子会受钢水浮力发生位移。

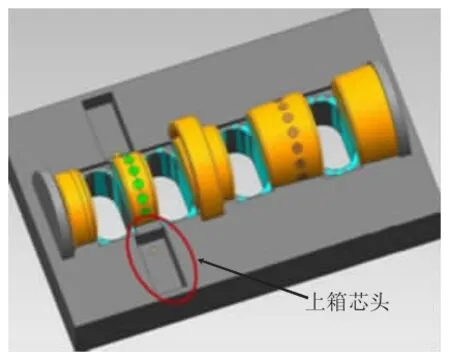

解决方法:从设计角度,将芯头设计成为可以利用上箱重量进行压实固定的形式,方便下芯操作以及芯子固定,确保尺寸合格,如图9、图10 所示。

图9 砂芯

图10 上箱

3 结论

下芯和合箱是产品生产过程中尺寸控制的关键,合箱前要做好精益策划,对芯子尺寸以及铸型尺寸进行严格测量,确认合格后,按照产品关键尺寸表内容调整并确认尺寸。芯子固定策划,保证芯子在浇注过程中尺寸不会发生变化,也间接控制了浇注过程由于漂芯所导致的铸件报废事故。

总体来说,铸件尺寸控制要在投产前进行产品产前策划,包括工艺设计,模型制作,型芯匹配间隙预留,直至合箱尺寸过程控制。在操作过程中也要提前策划,把问题处理在前序,为合箱序尺寸控制打好基础,确保生产出合格的铸型以待浇注。