低合金铸件热裂形成原因及防止方法的探究

2020-04-08

(哈尔滨铁路局哈尔滨车辆监造项目部,黑龙江 牡丹江 157013)

1 低合金铸件裂纹的种类

低合金铸件裂纹的种类[1],按裂纹产生的温度范围,裂纹可分为热裂纹、冷裂纹、温裂纹;根据裂纹存在的位置,可分为内裂纹、外裂纹;根据裂纹尺寸的大小,可分为宏观裂纹(肉眼可见裂纹)、微观裂纹(探伤裂纹);根据裂纹产生的次序,可分为初生裂纹、二次裂纹。

本文重点对热裂纹进行探究,其分类及特征见表1.

表1 热裂分类及特征

2 产生热裂的原因

从根源上讲,低合金钢产生热裂的原因主要有两方面:即高温应力与液膜变形。

所谓的高温应力是指钢在高温条件下由于收缩变形受到阻碍而形成的力,当应力集中到一定程度,超过金属在该温度下的强度或塑性极限时,便生成裂纹。例如在1 420 ℃~1 520 ℃范围内钢的强度只有1 kg/mm2左右,断面收缩率只有1%左右[2],由阻碍造成的应力很容易超过这一极限。阻碍的来源很多,主要有:铸型溃散性差或溃散时刻与铸件凝固即将结束的时刻相吻合、浇注系统位置不当(如离砂箱带过近等)、铸件结构不良及由于砂型导热不均匀而导致的铸件各部位凝固速度不一致等等。

液膜变形指钢液在结晶过程中的一种现象。低合金钢在凝固结晶过程中,晶粒与晶粒之间会产生液膜。随着凝固结晶的进行,液膜发生变形,当变形量与变形速度超过一定极限时,便产生裂纹。低合金钢在半液态时,金属变形均匀,应力集中不大,不易产生热裂,而在高温固态时,由于金属塑性良好,也不容易产生热裂。只有在凝固范围内,处于结晶膜(薄膜)阶段,变形应力集中于薄膜,因而容易产生热裂。

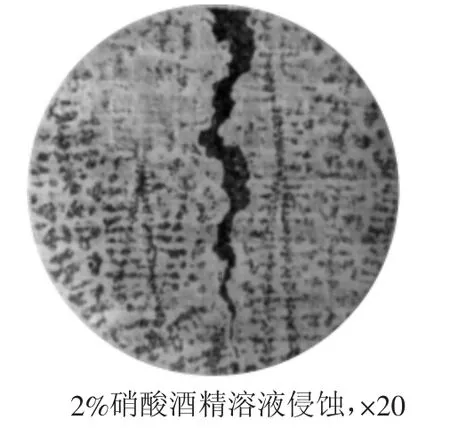

在以上两种原因的基础上,可推测出热裂产生的温度范围应在凝固过程中或略低于固相线的温度(约为1 200 ℃~1 450 ℃).低合金钢典型热裂见图1.

图1 低合金钢典型热裂

3 影响低合金铸件热裂的因素

3.1 钢的化学成分

低合金钢的化学成分和结晶特点,对热裂有明显的影响。即合金结晶温度范围的变窄,决定了合金凝固收缩的大小。结晶温度范围愈小,凝固收缩愈小,铸件内产生的应力也就愈小,合金形成热裂的倾向愈小,反之亦然。其中S、P 是形成热裂的典型有害元素。S 与Fe 形成Fe-S 共晶,其熔点为985 ℃,而P 与Fe 形成Fe-P 共晶,其熔点为1 050 ℃[2]。这些共晶物都是低熔点的,使固相线下移很多,扩大了结晶温度范围,降低了低合金钢的高温强度和塑性,即产生热脆性,从而增加了热裂倾向。

锰能限制硫的有害作用,与硫形成硫化锰,其熔点较高,一般在1%质量分数范围内,增加锰量能提高钢的抗热裂能力。硅也具有同锰一样的作用,其质量分数一般控制在0.1%~0.6%范围内。

3.2 钢液中的夹渣与偏析

由于夹渣和偏析易造成应力集中,因而增加了热裂的倾向。偏析引起的铸钢件热裂见图2 所示.

浇注温度过高引起枝晶偏析,在晶轴间及晶界处富集夹杂物,降低枝晶方向强度,裂纹沿枝晶晶界发生。

图2 偏析引起的铸钢件热裂

3.3 低合金钢的线收缩

线收缩越大,尤其是珠光体前收缩越大,热裂倾向越大。通常情况下,低合金钢受阻收缩率为1.5%~1.7%,自由收缩率为1.6%~2.2%,而作为薄壁箱体铸件的铁路货车配件(以摇枕、侧架为例)一般采用2.0%.

3.4 低合金钢的物理性能

导热性好,表面张力大,高温机械性能好,能减少热裂倾向。尤其在钢液中加入少量的钒、钛、铬、钙、铈及硼等元素后,可提高表面张力,减少热裂倾向。

3.5 铸件结构

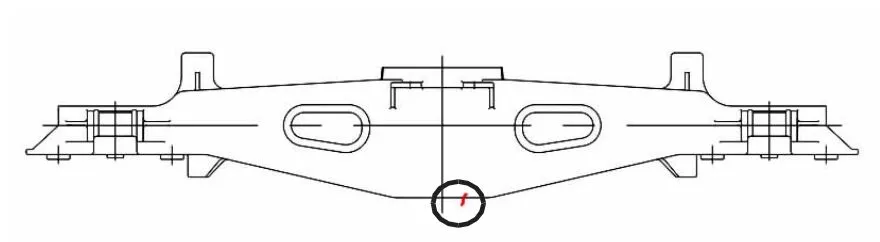

铸件结构是否合理,对铸件形成热裂的影响也很大,在铸件的设计上,要尽量避免各断面壁厚相差悬殊或小于铸件最小铸出壁厚、圆角太小或尖棱尖角、壁或肋十字交接等不利因素,减少热节点,防止应力集中。图3 和图4 分别为某企业为独联体国家生产制造的18-100 型摇枕、侧架,由于铸件结构问题(热节多、壁厚变化大),热裂问题始终未能彻底解决(裂纹位置如图中圆圈位置)。

图3 18-100 型摇枕

图4 18-100 型侧架

3.6 钢水浇注温度

浇注温度对低合金钢铸件产生热裂有很大的影响,浇注温度如高于固相线太多,则固液间范围增大,铸件各断面之间温度梯度也增大,易于产生热裂;而浇注温度太低,则在凝固过程中,对于壁厚相差悬殊的铸件,钢液不易顺序的进行补缩,金属组织不致密,因而也易于产生热裂。一般情况下,薄壁铸件要求高温快浇,使凝固速度缓慢均匀,而厚壁铸件浇注温度过高会增加缩孔容积,减缓冷却速度,使初晶粗化,形成偏析和粘砂,从而促进热裂的形成。因此,在条件许可的情况下,以低温慢浇为宜。

3.7 铸件浇注系统

一般浇冒口附近温度较高,属于热影响区,冷却缓慢,易产生热裂,因此设计合理的浇注系统,确定正确的浇注工艺,减少浇冒口对铸件收缩的阻碍也能防止铸件产生热裂。

3.8 砂型、砂芯的退让性

砂型紧实度太大,或芯骨吃砂量太小,会造成退让性不良,阻碍铸件收缩,增加热裂倾向。

3.9 铸件冷却速度

铸件在型中冷却速度过快,或由于打箱时间过早导致铸件在型外冷却速度过快,都会造成较大的内应力,从而增加热裂倾向。

3.10 浇冒口切割及热处理

由于铸件在浇冒口切割过程中或热处理过程中受热速度或冷却速度过快,各部位温度不均匀,容易造成较大的内应力,而导致热裂倾向。

总之,促使铸件产生热裂的因素很多,并且相互影响。在分析铸件形成热裂的原因时,必须综合考虑合金牌号、铸件结构和铸造工艺等各方面因素,进行具体分析,根据热裂产生的原因,采取相应的措施。

4 热裂的检验方法

一般暴露于铸件外表面的宏观裂纹,可用肉眼直接观察检验。

磁粉探伤法(MT)和荧光探伤法可用来探测铸件表面或近表面热裂,不能用于检查内部缺陷,可检出的热裂埋藏深度与材料、探伤方法等有关,一般为1 mm~2 mm,且检测灵敏度高,能检出数微米宽或数十微米深的缺陷,探伤结果直观,能显示热裂的位置、大小、形状和严重程度等,使用于铁磁性材料。

超声波探伤(UT)能够探测铸件内部热裂,但对探测部位的铸件表面粗糙度要求较高。探测范围大,探伤灵敏度高,可以探测数百至数千毫米处的缺陷,且很方便地对缺陷进行定位,但探伤结果不直观,一般只有专业探伤人员才能对探伤图形进行判读,探伤结果易受人为因素的影响。

渗透探伤能够检测表面开口热裂,而对近表面埋藏缺陷或闭合型的表面缺陷无法检查,检测灵敏度较磁粉检测方法低,检测结果易受工件表面粗糙度及人为因素的影响,且检测程序多,效率低,检测材料易燃、有毒,所以通常情况下较少使用该检测方法。但由于其操作简便,缺陷显示直观,在不具备磁粉探伤条件的特殊情况时,或用于鉴别磁粉探伤发现的缺陷是否为表面开口缺陷时,也采用该检测方法。

射线(X 或γ 射线)探伤法的灵敏度不如超声波法,但可射片记录,而且对裂纹的定性定量都较准确,因此某些铁路货车配件,尤其是作为走形部位的大部件(摇枕、侧架)相关标准明确要求进行定期射线检测,一般检测周期为一个季度。

酸洗法是用各种酸类的水溶液涂于测试部位表面,或用1:1 盐酸(HCl)水溶液,在70 ℃~75 ℃热蚀一定时间,均可发现肉眼不易观察清楚的热裂。根据热裂的大小,还可在酸洗后进行低倍观察或显微观察。

5 热裂的危害与防止

热裂对铸件的危害极大,严重降低铸件的强度和使用寿命。在运行使用过程中,常因受力而使裂纹进一步扩展,进而造成严重事故。因此,应对热裂进行严格检查,认真处理。

防止热裂的一般工艺措施是加强型、芯质量控制,减少掉砂缺陷的产生,进而减少焊修量,达到减少热裂的目的;加强冶炼控制等。但从根本上防止热裂的措施是根据其产生的原因而采取有针对性的措施。

6 结语

热裂问题不容忽视,必须从生产制造的全过程采取有效措施进行控制,并采取必要手段及时发现热裂和对其进行修复处理,必要时进行报废处理,确保产品质量合格。