JT-4和JT-1G载硫型催化剂在制氢装置的应用

2020-04-07张诚王宝成张宸豪

张诚 王宝成 张宸豪

摘 要: 使用载硫型催化剂,开工现场不需要准备硫化剂,不用注硫泵等注硫设施,载硫型催化剂装填完毕后,只需按要求活化即可,缩短了开工周期,降低了安全风险。载硫型催化剂堆密度高于氧化态催化剂,保证了反应深度。目前各催化剂活性高,效果明显,产品质量合格,满足生产需要。同时利用原料中烯烃含量提高催化剂活化时床层温度有一定效果,为同类生产装置遇到类似问题提供了参考。

关 键 词:制氢;载硫;催化剂;烯烃饱和

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2020)03-0708-05

Application of JT-4 and JT-1G Sulfur-supported

Catalysts in Hydrogen Production Unit

ZHANG Cheng1, WANG Bao-cheng2, ZHANG Chen-hao2

(1. PetroChina Yumen Oil Field Refinery and Chemical General Plant, Gansu Yumen 735200, China;

2. PetroChina Fushun Petrochemical Company, Liaoning Fushun 113001, China)

Abstract: With sulfur-bearing catalyst, vulcanizing agent and sulfur injection facilities are not needed in the startup of hydrogen production unit. After filling sulfur-bearing catalyst, the catalyst only needs to be activated as required, thus shortening the construction period and reducing the safety risk. The density of sulfur-bearing catalyst is higher than that of oxidized catalyst, which ensures the reaction depth. At present, the activity of catalyst is high, the effect is obvious, the product quality is qualified and meets the production needs. At the same time, using the olefin content in the raw material to increase the bed temperature when the catalyst is activated has a certain effect, which provides reference for similar production equipment to encounter similar problems.

Key words: hydrogen production; sulfur-bearing; catalyst; olefin saturation

玉門炼油化工总厂20 000 Nm3/h制氢装置,采用传统的蒸汽转化法制氢工艺,采用变压吸附(PSA)净化工艺提纯氢气,制氢原料以炼厂混合干气为主,液态丙烷为辅,产品为99.9%高纯度氢气。玉门炼厂混合干气中含有5%左右的烯烃,如果烯烃不经过处理,不能满足后续转化催化剂对原料的使用要求,将会引起转化催化剂结焦失活(转化催化剂要求原料中烯烃摩尔百分比不超过1%),造成转化炉管形成热带、花斑和红管,甚至引起装置非计划停工。如果直接进行加氢脱硫反应,则又会因剧烈反应放出大量的反应热使床层飞温(烯烃含量每增加1%,加氢反应器床层温度升高约23 ℃)[1],其次,混合干气中含有少量硫化氢和其他有机硫化合物,而转化催化剂要求原料中的总硫含量不超过0.2 μg/g[2],因此必须对混合干气进行预处理以满足转化催化剂对原料的要求,否则会造成催化剂中毒,影响装置长周期运行。

该装置于2014年10月投产,2014年及2016年变温反应器、加氢反应器所用催化剂均为氧化态,开工时需要在氮气、氢气条件下循环升温后在系统中注入硫化剂进行硫化,开工时间较长,硫化时因系统中含高浓度硫化氢,且在加注硫化剂时对人体也存在伤害,增加了开工风险。2019年检修期间,将原氧化态催化剂更换为载硫型催化剂,型号分别为JT-4(装入R-100)和JT-1G(装入R-101)。JT-4型催化剂适用于干气烯烃含量8%~20%的等温加氢过程,同时也适用于炼厂干气(烯烃<8%)的绝热加氢过程,JT-1G型催化剂对原料气中的有机硫化物、烯烃具有较高的加氢转化能力,适用于干气(烯烃<8%)的加氢过程,同时也适用于石油馏分、炼厂气、天然气、油田气、水煤气等原料的加氢转化过程[3]。载硫型催化剂在开工过程中不需要加注硫化剂,只需要按开工活化升温要求进行升温活化即可,缩短了开工时间。

1 原料净化部分流程简介

自装置外来的炼厂混合干气进入原料气压缩机入口分液罐V-102后,进入原料气压缩机K-101升压至3.2 MPa(G),之后进入原料气缓冲罐V-101。

原料液态烃、丙烷及补充原料液化气自装置外进液化气缓冲罐V-100,经液化气泵P-100升压至3.2 MPa(G)与K-101升压后的干气混合进入原料气-中压蒸汽换热器E-101和原料气-中变气换热器E-102换热至270 ℃分成两部分,一部分进变温反应器R-100,在催化剂作用下进行烯烃饱和反应,其间的反应热由热媒带走;与另一部分走旁路的原料气混合后进入加氢反应器R-101,在催化剂作用下进行烯烃饱和反应、有机硫氯反应为无机硫氯,再经脱硫反应器R-102A/B,使原料气中的硫含量小于0.2 μg/g,流程简图见图1。

2 催化剂

2.1 催化剂装填

制氢装置原料净化部分,变温反应器R-100、加氢反应器R-101分别采用某研究院新开发研制的载硫型催化剂JT-4、JT-1G,变温反应器内发生的主要反应为烯烃饱和反应,加氢反应器内发生的主要反应为加氢脱硫反应,催化剂规格见表1,具体装填方案见表2、表3。

2.2 催化剂活化

JT-4、JT-1G载硫型催化剂并不是以金属硫化物形式存在的真正意義上的硫化态催化剂,只是采用特殊工艺将硫化剂填充到催化剂空隙中,硫是以某种硫氧化物的形态结合在催化剂的活性金属组分上(即以MeSxOy形式存在,Me代表活性组分)[4],不能进行直接进料使用。因此,催化剂必须在反应器内进行活化处理,使其变为金属硫化态才能确保有机硫的转化能力,同时能抑制催化剂的积炭速度。本次催化剂在反应器内的活化采用气相活化方法(高纯氮+氢气)[5]。

JT-4、JT-1G载硫型催化剂属于钴钼型催化剂,该类型催化剂在氢气环境下如长时间接触无硫介质,在催化剂床层温度超过250 ℃时会造成催化剂反硫化,即催化剂被还原(有的催化剂厂家要求不超过230 ℃)。因此在催化剂床层被H2S穿透前,必须严格控制床层温度,否则部分氧化态金属组分会被还原为低价氧化物或金属单质,导致烃类裂解反应,并在催化剂上积炭,使催化剂活性下降[6-7]。在该批次催化剂活化时必须严格控制好床层温度。

系统在试压、试漏气密结束后,以氮气吹净置换,启动循环压缩机,建立循环,开始催化剂的升温。

活化处理的工艺条件:

压力:0.3~1.5 MPa。

气量:1 000~3 000 m3/h。

系统循环气体中:氧含量<0.1%。

氢气纯度:≥95%。

催化剂活化反应是用氢气作载体,H2S为硫化剂,主要反应式为[2]:

MoO3 + 2H2S + H2 = MoS2 + 3H2O

9CoO + 8H2S + H2 = Co9S8 + 9H2O

FeO + H2S = FeS + H2O

3NiO + 2H2S + H2 = Ni3S2 + 3H2O

催化剂实际升温活化参数与理论值对比如表4所示。

由表4可知:JT-4、JT-1G催化剂活化并未达到要求的温度,当活化温度由180 ℃升至260 ℃时耗时50 h,主要原因是上游新氢量不足,活化温度只能再次降至180 ℃,待氢气恢复后继续升温活化。继续升温时由于中压蒸汽/原料气换热器E-101换热效率有限,导致E-101管程出口温度只能升至245 ℃,R-100及R-101床层升至240 ℃后,无法再继续升温,而催化剂活化温度要求到290~310 ℃。R-100、R-101床层无法升温时,通过引入部分混合干气进入系统,利用原料中所含烯烃加氢释放热量升温,R-100、R-101床层温度升至260 ℃,恒温时间5 h,床层温度无法进一步上升,与催化剂厂家沟通后,决定活化结束。系统氮气置换合格后将R-100、R-101切出系统,改走副线。

本次催化剂活化期间,因新氢量不足和换热器效率等原因,导致催化剂活化时间大于理论活化时间。

本次活化即催化剂硫化,无论是气相或液相活化,温度是影响活化反应深度的重要因素。因此,必须严格控制整个活化过程每个阶段的温度和升温速度。硫化最终温度一般为310~370 ℃。实际在每个硫化阶段下都有一个平衡极限值。当温度达到300 ℃以上时,硫化反应速度就很快,可以使绝大部分金属氧化物硫化[2,8,9]。本次活化温度最高只有260 ℃,存在部分金属氧化物未被深度硫化,会影响催化剂的初活性,但随着装置运行,催化剂上的部分氧化物会被原料中的硫化物会逐渐硫化,对催化剂稳定性不会影响。

2.3 进料

催化剂活化结束后将R-100、R-101切出系统单独用氮气置换,且置换时严格控制R-100、R-101压力低于转化系统压力,防止硫化氢串入转化系统。同时改通装置大循环流程,点转化炉,系统氮气循环升温,将R-102A/B床层温度升至240 ℃之后,逐步将R-100、R-101切入系统,切入系统初期,反应器出口硫化氢浓度较高(因硫化温度未达到指定温度,部分硫化剂未释放),在脱硫反应器R-102A/B串联流程下,R-102A出口硫化氢100 μg/g,R-102B出口硫化氢为0 μg/g (检测管检测),实际化验分析结果为0.03 μg/g,满足转化催化剂(硫≯0.2 μg/g)进料要求。

系统继续循环升温至配气条件达到后配气。待温度升至正常操作温度后,向系统内配入氢气,还原转化催化剂和中变催化剂。转化催化剂和中变催化剂还原完毕,开始进原料。

装置进料时,严格控制混合干气量,每次200 Nm3/h,进料后密切观察R-100、R-101催化剂床层温升30 min,若反应器床层温升稳定则继续增加混合干气量,系统逐步升压到正常操作压力并调节温度、体积空速、配氢量、逐步到满负荷,并转入正常操作。

3 原料净化系统操作参数

4 应用情况

根据装置实际生产情况,选取了2019年检修更换载硫型催化剂和2016年氧化态催化剂的开工初期的运行数据进行分析对比,具体数据见表6、表7、表8、表9、表10。

从表6和表7中数据可以看出:无论是2019年的载硫型催化剂,还是2016年的氧化态催化剂,在正常操作条件下,通过R-100变温反应器JT-4加氢催化剂加氢反应后,均可使原料干气中烯烃含量降至0,满足烯烃含量≯1%的指标要求,且催化剂初期活性良好。

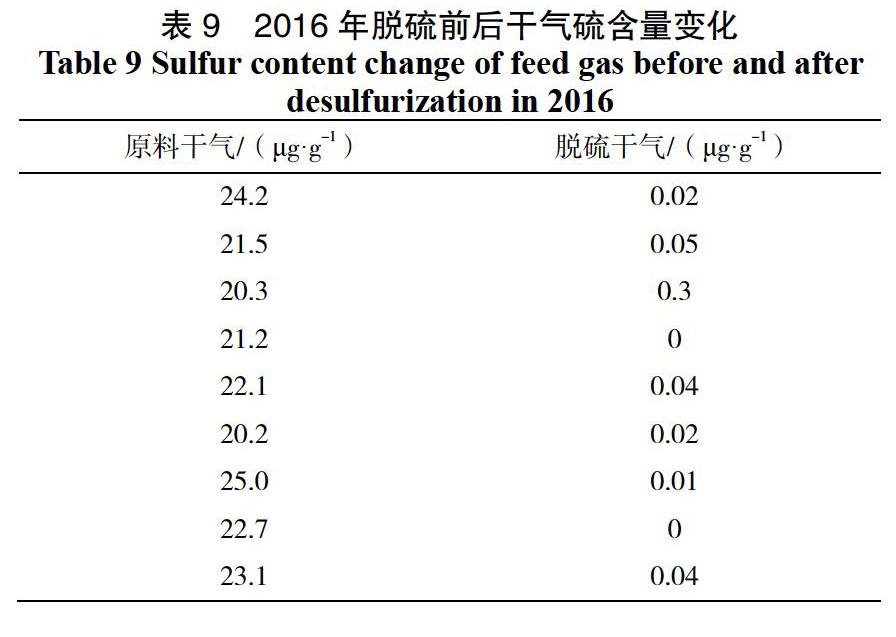

從表8和表9可以看出:无论是2019年的载硫型催化剂,还是2016年的氧化态催化剂,通过R-101加氢反应器JT-1G催化剂脱硫后再经过脱硫反应器R-102进行物理吸附后,精制气硫含量≯0.2 μg/g,满足转化部分对原料气的要求。

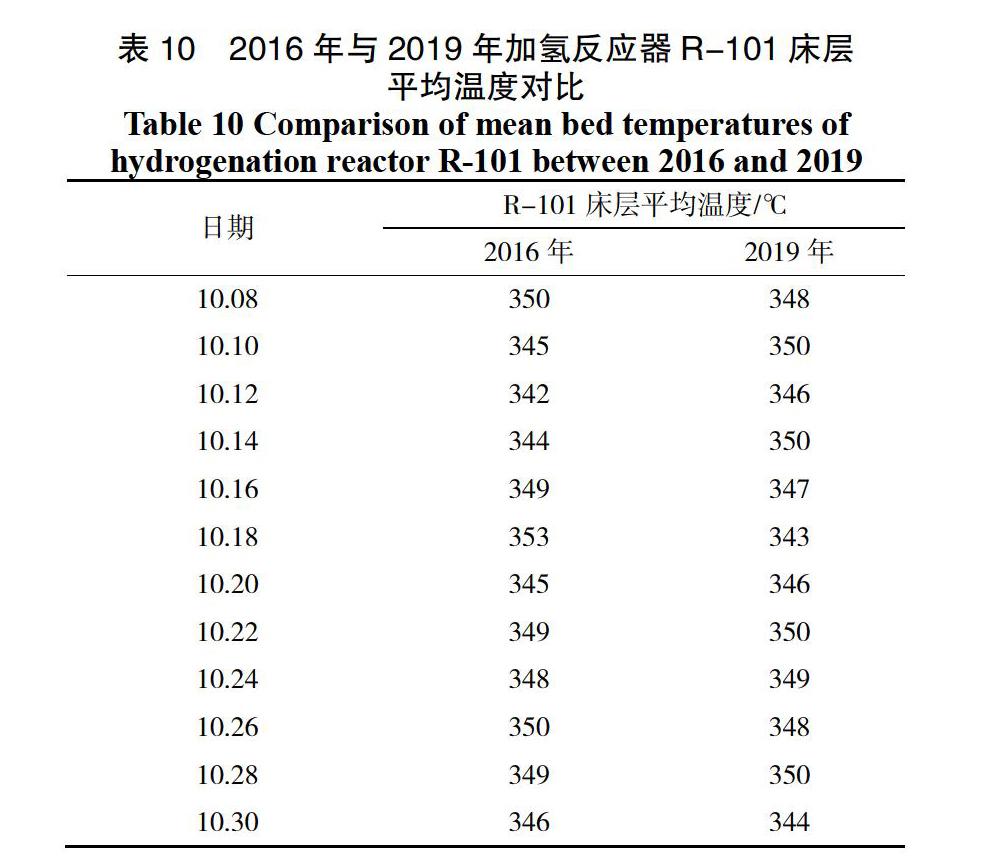

从表10可以看出:烯烃通过变温反应器后,加氢反应器床层平均温度与2016年相比变化不大,基本维持在350 ℃左右,满足催化剂床层≯420 ℃的要求。

从表6至表10的数据对比来看,本次低温活化未对催化剂的初活性造成不良影响。

5 结 论

(1)使用载硫型催化剂开工现场不需要准备硫化剂,不用注硫泵等注硫设施,缩短了开工周期,降低了安全风险,提高了装置经济效益。

(2)JT-4型催化剂烯烃饱和活性高,在反应温度280 ℃,压力2.3 MPa的条件下,可使混合干气烯烃含量由6%(mol)左右下降至0,满足生产需求。

(3)JT-1G型加氢催化剂活性良好,在反应温度285 ℃,压力2.28 MPa的条件下,通过脱硫反应器后,能使混合干气中硫含量从21 μg/g左右下降至0.03 μg/g左右,床层温升稳定,满足转化进料需求。

(4)本次催化剂活化温度未达到指定温度,部分催化剂未深度活化,从初期的运行情况及产品分析数据来看,产品质量均满足设计要求,后续生产中需密切关注烯烃、硫含量,但从目前使用情况来看,催化剂活性良好,产品质量满足要求。

(5)在本周期运行中,如果产品各项数据满足要求,则在今后催化剂开工活化过程中,可将JT-4和JT-1G载硫型催化剂的活化温度控制在260 ℃左右。

(6)利用原料中烯烃含量提高催化剂活化时床层温度有一定效果,为同类生产装置遇到类似问题提供了参考。

参考文献:

[1]刘海涛,杨桂香,李晓明. JT-1G加氢催化剂在焦化干气制氢装置上的应用[J]. 炼油设计,1997,27(6):60-62.

[2]郝树仁,董世达.烃类转化制氢工艺技术[M]. 北京:石油工业出版社,2009.

[3]杜彩霞,周晓奇,霍尚义. JT-1G型和JT-4型炼厂干气加氢精制催化剂的开发及工业应用[J]. 工业催化,2000,8(2):54-60.

[4]汪加海.预硫化态催化剂在柴油加氢改质装置上的应用[J].当代化工,2014,43(3):460-463.

[5]翟玉娟,郭英宽,孙志明,等. JT-1G催化剂在制氢上的工业应用[J]. 炼油技术与工程,2018,48(9):41-44.

[6]龚建友. JT-4和JT-1G型加氢催化剂的预硫化[J]. 工业催化,2003,3(11):13-15.

[7]刘凯,郭晓雷,李云鹏.论渣油加氢装置原料油性质对催化剂的影响[J].化工管理,2014(10):183.

[8]李立权.加氢催化剂硫化技术及影响硫化的因素[J]. 炼油技术与工程,2007(3):55-62.

[9]冯续,崔芳. 有机硫加氢(HDS)催化剂的预硫化[J]. 大氮肥,2003(1):38-42.