双管掺水原油集输流程运行参数优化研究

2020-04-07于淳光魏紫暄王铁军

于淳光 魏紫暄 王铁军

摘 要: 為了降低双管掺水集油流程高耗气、高耗电问题,可通过调节掺水量、掺水温度等运行参数优化工艺流程,降低加热炉耗气量和泵机组耗电量。针对大庆油田某转油站集输流程的实际运行情况,通过PIPESIM软件建立管网水、热力计算模型,运行迭代法确定不同掺水温度下各单井最优掺水量,根据加热炉、泵机组基础数据确定不同方案下总运行费用。计算结果表明,该集油流程最优掺水温度为47 ℃,掺水量为840.72 m?/d。此研究为原油集输系统提供了可靠的运行参数优化方法,可实现节能降耗的目标。

关 键 词:双管掺水;原油集输系统;掺水温度;掺水量;总运行费用

中图分类号:TE 863 文献标识码: A 文章编号: 1671-0460(2020)03-0678-05

Optimization of Operating Parameters of Double Pipe

Water-incorporated Crude Oil Gathering and Transportation Process

YU Chun-guang1, WEI Zi-xuan2, WANG Tie-jun3*

(1. Key Laboratory for Improving Oil and Gas Recovery of Ministry of Education, Northeast Petroleum University,

Heilongjiang Daqing 163318, China;

2. CNPC Dagang Oilfield Branch, Tianjin 300280, China;

3. Tianjin Design Institute of China Petroleum Engineering Project Management Company, Tianjin 300457, China)

Abstract: In order to reduce the problem of high gas and power consumption in double-pipe water-mixed oil gathering process, the technological process can be optimized by adjusting the operation parameters including the amount of added water and the temperature of added water to reduce heating furnace gas consumption and pump unit power consumption. Aiming at the actual operation of gathering and transportation process of a oil transfer station in Daqing oilfield, water and thermal calculation model of pipeline network was established by PIPESIM software. The operation iteration method was used to determine the optimal water content of each well at different water mixing temperatures. And the total operating cost under different schemes was determined according to the basic data of heating furnace and pump unit. The results showed that, the optimum water mixing temperature of the oil gathering process was 47 ℃, and the water mixing amount was 840.72 m?/d. This study provides a reliable method for optimization of operation parameters of crude oil gathering and transportation system to achieve the goal of energy saving and consumption reduction.

Key words: double pipe watering; crude oil gathering and transportation system; water blending temperature; water content;total operating cost

随着我国经济的迅猛发展,各行各业对能源的需求量不断增加,对一次能源的过度开采和利用导致我国正面临能源短缺、能源利用效率低、污染严重等问题,对我国社会的可持续发展和人们生活质量产生严重影响[1]。在能源的生产、消耗等方面,石油企业对能源消耗总量的影响十分显著。油气集输系统作为油田地面工程的重要组成,主要负责油田采出液的储存、集中处理和输送,在这些过程中会有大量的热能和电能被消耗。据统计,油气集输系统的投资约占地面工程总投资的65%,能源消耗则占油田系统总能耗的30%~40%[2]。因此,降低油气集输系统的能耗不仅对石油企业节能减排工作意义重大,还具有较大的经济价值。

油田双管掺水集油流程在运行时需将升温后热水回掺至井口低温采出液中,使其最终进站温度满足集输工艺要求[3]。集输过程中通常将热水升至50 ℃以上且掺水量较高,导致需要花费大量天然气、电能资源。本文针对大庆油田某转油站生产系统双管掺水集油流程掺水量大,能耗高问题进行运行参数优化研究。结合现场实际流程建立物理、数学分析模型,通过迭代计算方法确定不同掺水温度条件下各生产井最优掺水量,以最小总运行费用为目标优化生产运行参数,为集输系统节能降耗提供一定理论基础。

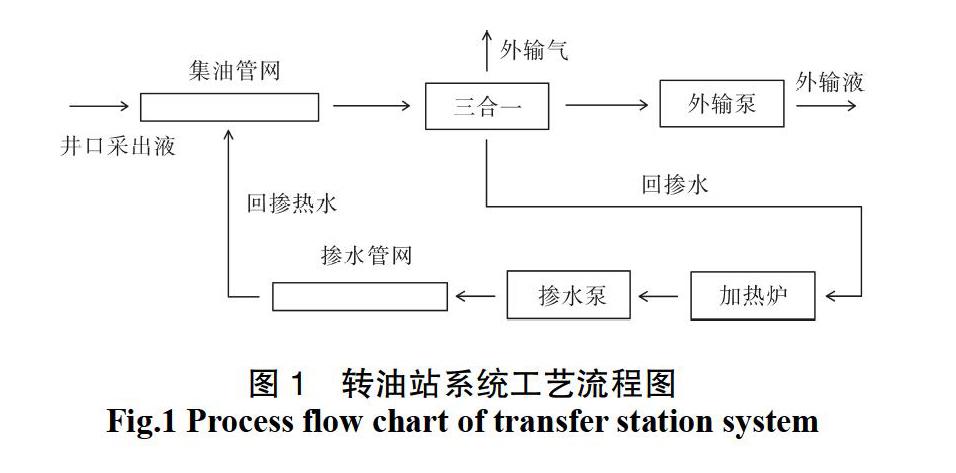

1 集油系统基本运行情况

大庆油田某转油站辖计量间7座,油井110口,2017年产液57.5万t,综合含水90.6%,2017年总耗气量为149.9万m3,总耗电98.2万kW·h时。该区块集油工艺为双管掺水流程,站内采用分离缓冲沉降“三合一”流程,因此可将站内生产工艺流程分为油系统工艺流程、天然气系统工艺流程和掺水系统工艺流程。计量间来液经过“三合一”装置分离出油、气、水三相,含水油品经外输泵增压、计量后输送至联合站,天然气外输至联合站或站内加热炉自用;掺水系统将分离出的游离水经“二合一”加热炉装置加热,再经掺水泵增压后输送至计量间后回掺至各井口,该转油站系统工艺流程简图如图1所示。

2 双管掺水集油流程优化方法

2.1 目标函数确定

双管掺水集油流程中主要耗能设备为加热炉、掺水泵和外输泵,集输系统的运行费用主要包括加热炉耗气费用和外输泵、掺水泵耗电费用[4]。因此,以最小的运行总费用作为优化问题的目标函数,即所耗电费和气费之和小,其表达式为:

![]() (1)

(1)

式中:S — 总运行费用,万元/a;

Sh — 热力费用,万元/a;

Se1 — 外输泵电力费用,万元/a;

Se2 — 掺水泵电力费用,万元/a。

2.2 Pipesim模型建立

(1)物理模型建立

在计算各部分管网温度、压力时可通过Pipesim软件完成水、热力计算模型建立,该双管掺水集油流程Pipesim模型建立如图2,以414计量间为例其局部模型图见图3。

(2)流动相关式选择

Beggs-Brill 方法是用于水平、垂直和任意倾斜气液两相管流动计算的一种较普遍的方法。B在推导两相管道压降计算公式时,Beggs & Brill从能量守恒方程出发,考虑加速损失、摩擦损失和管路起伏对结果的影响,计算结果较好,最终选择该方法进行水、热力计算。

2.3 运行参数优化方案

(1)掺水温度、掺水量方案确定

不同掺水温度、掺水量分配方案求解步骤如下:

(a)轉油站-计量间掺水管道计算

根据转油站出口温度,站间掺水管道参数,对单井取掺水量0.5 m3/h初值,确定其各计量间热水温度。

(b) 计量间-油井掺水管道计算

根据计量间到站温度,井间掺水管道参数,确定各井口热水温度。

(c) 掺混温度计算

根据各油井出口温度,产液量等参数及热水至各油井温度,确定各井口掺混温度,掺混温度计算公式如下[5]:

![]() (2)

(2)

式中:Tmi— 掺液后混合物温度,℃;

cm— 掺液后混合物比热,kJ/(kg·℃);

Gi、c— 油井产物的流量、比热;

GL、cL、TL— 掺液流量、比热和温度;

Twi— 油井产物流出井口的温度,℃。

(d)油井-计量间回油温度计算

根据各井口掺混温度,井间集油管道参数,确定各计量间回液温度,判断其是否满足工艺要求,若温度过小,则将此井口掺水量增加0.1 m3/h;若温度过大,则将此井口掺水量减小0.1 m3/h,进行重新计算,直至温度满足要求。

(e)计量间-转油站集油管道计算

根据各计量间掺混温度,站间集油管道参数,确定转油站回油温度,判断其是否满足工艺要求,若满足,输出其掺水量;若不满足,进行重新计算。经此计算可得到不同掺水温度下各单井最小掺水量结果。

(2)耗气量、耗电量计算方法

(a)天然气消耗量

流程耗气量可通过加热炉进出口能量变化情况及加热炉效率确定,其计算公式为:

![]() (3)

(3)

式中:Q— 天然气耗气量,m?/d;

cm— 掺液后混合物比热,kJ/(kg·℃);

![]() — 加热炉进出口温差,℃;

— 加热炉进出口温差,℃;

![]() — 加热炉效率,%。

— 加热炉效率,%。

(b)耗电量

流程耗电量为外输泵、掺水泵耗电量之和。根据现场泵型号及其运行情况推导得到泵机组耗电量经验值为每立方米流过介质耗电量约为0.97 kW·h。

3 运行参数优化结果

3.1 掺水温度、掺水量方案确定

除第1章中所列基本数据,其他现场实际流程所需基本参数或技术要求如下:以1月平均气温计算得到管道环境温度为2 ℃,转油站回油温度为33 ℃,掺水温度为40~60 ℃,加热炉效率为80%,泵机组效率为60%,以掺水温度40 ℃为例进行模拟计算,其结果如下:

(1)转油站-计量间掺水管道计算

输入起点温度40 ℃,环境温度2 ℃,根据单井掺水量取初值0.5 m3/h计算各管道总流量,运行可得其各个计量间热水温度见表1。

(2)计量间-油井掺水管道计算

输入各井间掺水管道参数,对各井口温度程序运行结果取1位小数见表2。

(3)掺混温度计算

将各井口出口温度等参数及各井间管道末点温度带入,各井口热水与采出液掺混后温度见表3。

(4)油井-计量间回油温度计算

各井间集油管线末点温度见表4。

(5)计量间-转油站集油管道计算

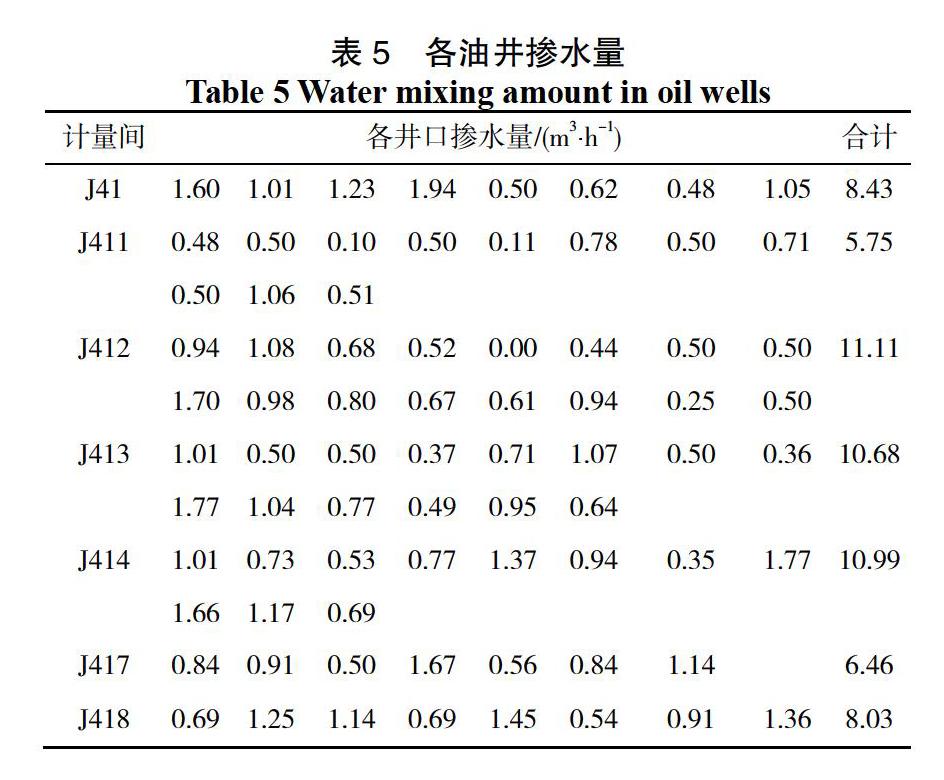

判断其各回油温度是否满足33 ℃技术界限要求,若不满足进行迭代计算,得到各单井最终掺水量见表5。

3.2 最优运行参数确定

根据其掺水量计算结果及式(1)-(3)进行总运行费用计算,其计算结果见图4。

根据计算结果,掺水温度在47.1 ℃时,总运行费用取得最优值,其值为187.9万元/a。据分析可知,由于外输液流量一定,且进转油站温度一定,因此外输泵供给电费不随掺水量及掺水温度变化及变化,此方案条件下计算其加热炉供给热?费用及掺水泵供给电?费用与掺水温度变化曲线,其结果见图5、图6。由图6可知,加热炉运行费用随掺水温度升高而降低,这是由于在進转油站温度一定的条件下,掺水温度的升高所带来的掺水量减小量较大,导致其总运行逐渐增大,其总增长幅度为8.21万元/a。掺水泵供给电?费用随掺水温度升高而降低且其降低幅度逐渐减小,但其总降低幅度较小,为7.17万元/a。

由于目标函数总这两部分运行费用变化的矛盾性导致掺水温度在47.1 ℃时,目标函数出现极小值,此时热力费用为89.9万元/a,电力费用为22.8万元/a,将此极小值条件下掺水温度、掺水量作为最优方案。此时总掺水量为840.72 m?/d,各井掺水量优化结果见表6。

大庆油田某转油站实际运行工况如下:掺水温度为61.3 ℃,总掺水量为667.7 m?/d,据计算其总运行费用为216.6万元/a,热力费用为116.2万元/年,电力费用为18.9万元/a,其对比结果见图7。

经计算可得该集输系统年运行费用减少28.7万元,同比降低18.7%;加热炉年运行费用减少26.3万元,同比降低22.6%;掺水泵年运行费用增加3.9万元,同比升高20.6%。分析该优化结果可知,加热炉和掺水泵运行费用降低幅度基本相同,热力费用节钱较多,可见热力费用方面的优化更具节能空间,可将集输系统节能降耗的重點放在热力费用优化。

4 结 论

(1)结合原油集输系统运行情况选择总运行费用为目标,目标函数由热力费用和电力费用组成。推导分析得到其决策变量为掺水温度、掺水量和进转油站温度。结合现场实际工况要求,制定各变量约束条件。

(2)根据模型分析可知,目标函数最小值为不同掺水温度条件下最优掺水量所对应工况,因此求解约束条件范围内的最小掺水量,并以掺水温度40 ℃为例进行应用举例,得到约束范围内掺水量与最小掺水量数量关系。

(3)将不同掺水方案参数带入目标函数求解方程中,得到满足实际工况的总运行费用最小值为125万元/a,此时掺水温度为47.1 ℃,总掺水量为840.7 m?/d。根据现场实际工况计算其总运行费用为153.7万元/a,在推荐优化运行方案条件下总运行费用节约18.7%,具有一定可行性。

参考文献:

[1] 张璐莹, 张艳, 唐博强. 原油掺水集输流程方案优选[J]. 油气田地面工程, 2016, 35 (12): 31-33.

[2] 许文会, 杨永刚, 胡延平, 等. 双管掺水集油工艺温降计算公式的应用[J]. 石油石化节能, 2018, 8 (05): 6-8+49-50.

[3] 于欢, 姜亚杰, 吴玉国. 稠油管道输送技术概述[J]. 当代化工, 2016, 45 (01): 102-104+108.

[4] 朱梦影, 陈磊. 稠油输送技术研究进展[J]. 当代化工, 2014, 43 (10): 2046-2048.

[5] 韩喜龙. 昌吉油田吉7井区双管掺水集输工艺优化研究[D]. 中国石油大学 (北京), 2016

[6] 张娜. 大庆外围油田的原油集输工艺[J]. 油气田地面工程, 2015, 34 (01): 36-37.

[7] 孙琪. 试论油气田地面集输管网的优化设计[J]. 化工管理, 2016 (05): 99.

[8] 白萍, 张勇, 胡忠太, 等. 油气集输工艺流程优化[J]. 化学工程与装备, 2018 (08): 127-128.