玄武岩石粉用于混凝土掺和料的试验研究

2020-04-07雷涛

雷涛

(中国国家铁路集团有限公司,北京 100844)

以粉煤灰和矿渣粉为代表的矿物掺和料已成为混凝土不可或缺的组分,它们能显著改善混凝土的工作性能和耐久性能[1-2]。然而,随着我国基础设施的大规模建设,优质粉煤灰和矿渣粉资源日渐稀缺。尤其是缺少火力发电厂和炼钢厂的西藏地区,粉煤灰、矿渣等资源极度匮乏。目前,在建的拉林铁路主要从青海地区外运粉煤灰,到场价高达900元/t左右,且粉煤灰品质极不稳定。大宗材料外运不仅带来建设成本增加,还将导致该地区唯一的运输通道——川藏公路的拥堵,影响建设工期。因此,积极就近探寻新型掺和料以制备高性能混凝土是亟需解决的现实问题。

石灰石粉用于混凝土掺和料的系列研究[3-5]成果已纳入 GB/T 30190—2013《石灰石粉混凝土》[6],TB/T 3275—2018《铁路混凝土》[7]等标准。然而,川藏地区矿山岩中石灰石仅占一部分,富含SiO2,Al2O3等化学物质的玄武岩、凝灰岩等大量存在[8-9]。目前关于玄武岩石粉在混凝土中应用的研究较少。本文针对西藏地区玄武岩特性,研究了玄武岩石粉对混凝土性能的影响及其改性措施,以期为该地区混凝土掺和料的应用提供依据。

1 试验

1.1 原材料与配合比

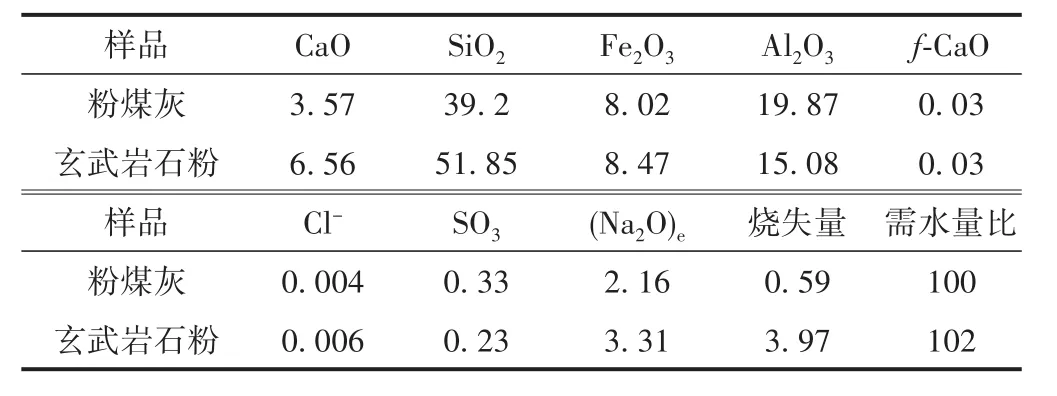

水泥为西藏华新P·O 42.5级普通硅酸盐水泥,比表面积为340 m2/kg;粉煤灰为青海国电黄河电厂生产的Ⅱ级粉煤灰,细度为18.4%;玄武岩石粉为西藏昌都玄武岩碎石磨细制得比表面积为280 m2/kg(SP1),610 m2/kg(SP2),905 m2/kg(SP3)和 1 200 m2/kg(SP4)的4种不同细度的粉体,其与粉煤灰化学成分的对比见表1。

表1 掺和料的化学成分及性能 %

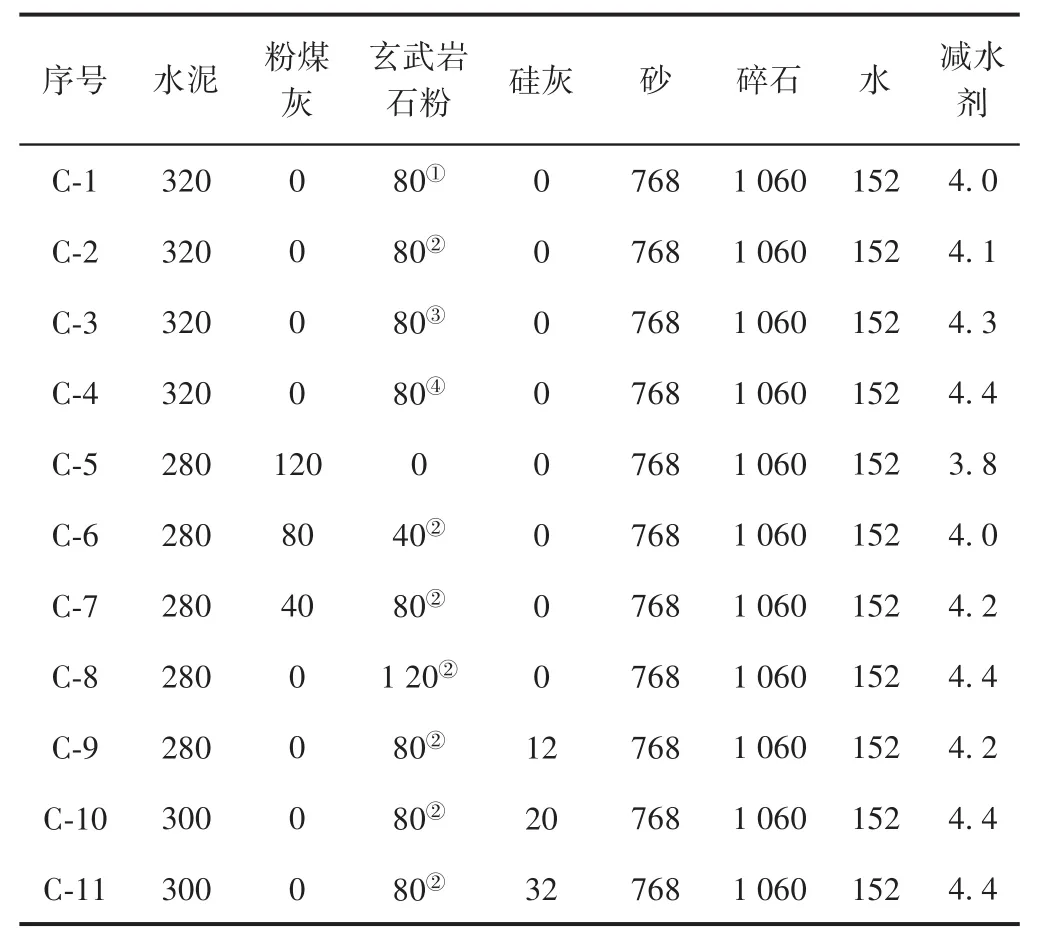

硅灰为甘肃三远硅材料有限公司生产的SF90级二氧化硅微粉,SiO2含量为91%。细骨料为林芝米林雅鲁藏布江河砂,细度模数为2.4,含泥量为2.8%,表观密度为2 610 kg/m3,吸水率1.3%。粗骨料为林芝米林5.0~31.5 mm三级配碎卵石,压碎值为5.4%,含泥量为0.3%,表观密度为2 780 kg/m3,紧密空隙率为40%。减水剂为河北三楷聚羧酸高性能减水剂(PCA)。选择隧道工程常用C40二衬混凝土为研究对象,试验用混凝土配合比见表2,混凝土坍落扩展度为500~550 mm,含气量4%±0.5%。

1.2 试验方法

1)混凝土拌和物性能试验

混凝土搅拌、拌和物性能(坍落扩展度、含气量、离析率)按GB 50080—2016《普通混凝土拌合物性能试验方法标准》[10]进行试验。

2)水泥浆体水化热试验

按表2配合比去掉粗细骨料配制水泥净浆,装入带塞的玻璃瓶中,然后立即准确称取6~7 g的水泥浆体(含5 g水泥)及相应量的参比水,放入TAM air量热仪,测定一定龄期内水泥净浆的水化热。

3)试件的成型和养护

试件按GB 50080—2016成型,1 d后脱模,然后放入湿度大于95%,温度为(20±2)℃的标准养护室进行养护,至规定龄期开展相关性能试验。

4)混凝土硬化体性能试验

混凝土力学性能按GB/T 50081—2002《普通混凝土力学性能试验方法标准》[11]进行试验,混凝土电通量按GB 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》[12]进行试验。

表2 混凝土配合比 kg·m-3

2 试验结果分析

2.1 玄武岩石粉细度对混凝土性能的影响

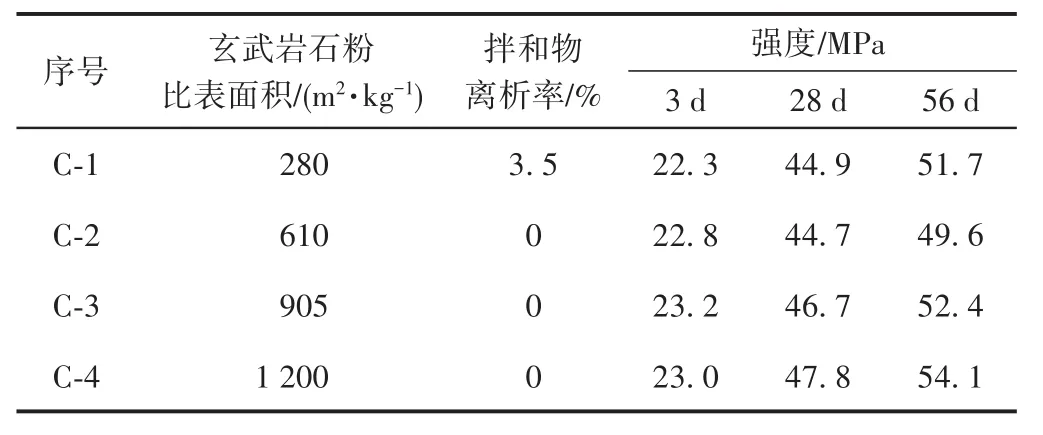

采用表2中混凝土配合比,研究玄武岩石粉细度对混凝土性能的影响,结果见表3。

表3 玄武岩石粉细度对混凝土性能的影响试验结果

从表3可知,当玄武岩石粉比表面积为280 m2/kg时,其粒径较水泥颗粒大,在保持混凝土扩展度500~550mm的条件下,拌和物易出现离析、泌水现象;随着玄武岩石粉比表面积增大,混凝土拌和物性能得到改善;当玄武岩石粉比表面积大于600 m2/kg,在扩展度500~550 mm的条件下,混凝土拌和物仍未出现离析现象,说明混凝土拌和物性能得到改善。随着玄武岩石粉比表面积增大,混凝土强度略微增大,增幅在5%以内。石粉超细化对混凝土的增强效应,可能是其紧密填充水泥颗粒空隙带来体系堆积密实度提高所致[13]。

2.2 玄武岩石粉掺量对混凝土性能的影响

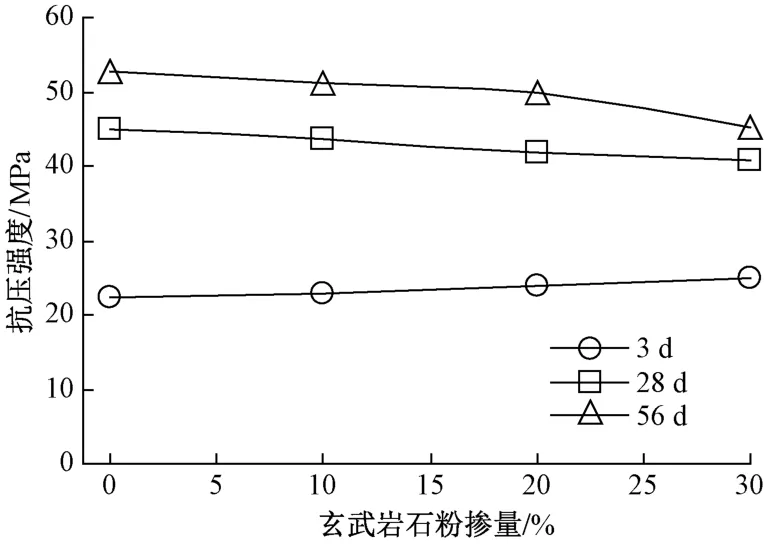

考虑到玄武岩石粉比表面积越大,其加工能耗越大,本文重点研究比表面积为610 m2/kg的玄武岩石粉不同掺量对混凝土性能的影响,石粉掺量为内掺等量取代粉煤灰,试验结果见图1—图3。

图1 不同掺量下玄武岩石粉对水泥浆体水化热的影响

图2 不同掺量下玄武岩石粉对混凝土抗压强度的影响

图3 不同掺量下玄武岩石粉对混凝土电通量的影响

由图1可知:随着玄武岩石粉取代粉煤灰掺量的增大,水泥浆体水化热随之降低;与C⁃5水泥净浆相比,与内掺10%,20%,30%石粉的水泥净浆14 d水化热依次降低1.8%,2.6%,4.5%。这表明内掺玄武岩石粉取代粉煤灰,其水化热抑制效果与粉煤灰相当。

由图2可知:随着玄武岩石粉取代粉煤灰掺量的增大,混凝土3 d抗压强度呈增大趋势,28,56 d抗压强度呈降低趋势;与掺30%粉煤灰的混凝土(C⁃5)相比,掺30%玄武岩石粉混凝土(C⁃8)3 d抗压强度增加2 MPa,但28,56 d抗压强度分别降低4,7 MPa,表明玄武岩石粉对混凝土后期强度增长效果不及粉煤灰。

由图3可知:随着玄武岩石粉取代粉煤灰掺量的增大,混凝土28,56 d电通量呈增大趋势;当粉煤灰掺量小于20%、玄武岩石粉掺量大于10%时,混凝土56 d电通量超过1300 C,不能满足现行规范中C40混凝土56 d电通量应小于1 200 C的限值要求。因此,当玄武岩石粉与粉煤灰复合使用时,粉煤灰掺量不宜小于20%,玄武岩石粉掺量不宜大于10%。

2.3 玄武岩石粉混凝土密实度改性

由于在使用玄武岩石粉的情况下,混凝土中需掺加不低于20%粉煤灰,使得矿物掺和料外运量仍然较大,并不能从根本上解决矿物掺和料供给的难题。本文进一步研究了采用硅灰对玄武岩石粉混凝土密实度进行改性的效果,试验结果见图4。

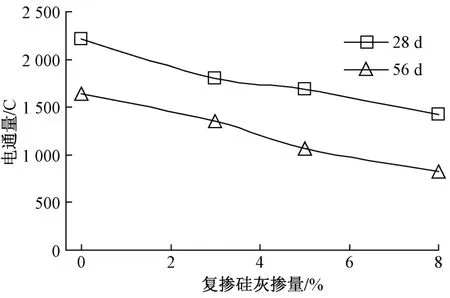

图4 玄武岩石粉复掺硅灰对混凝土电通量的影响

由图4可知:在玄武岩石粉掺量为20%时,复掺3%,5%,8%硅灰的混凝土56 d电通量分别为1 358,1 072,826 C。这表明随着硅灰掺量的增大,混凝土电通量呈显著降低趋势。当玄武岩石粉与硅灰复合使用时,硅灰掺量不低于5%即可满足配制耐久混凝土的密实度要求。

初步估计川藏铁路混凝土用量约3 000万m3。若采用20%粉煤灰复合10%玄武岩石粉方案,需外运约240万t粉煤灰;若采用5%硅灰复合20%玄武岩石粉方案,仅需外运80万t硅灰,矿物掺和料外运量降低75%,可显著降低物资运输压力。

3 结论

1)为改善掺玄武岩石粉混凝土的工作性能与力学性能,玄武岩石粉的比表面积不宜小于600 m2/kg。

2)与同掺量粉煤灰混凝土相比,掺玄武岩石粉混凝土3 d抗压强度略高,28,56 d抗压强度分别降低4,7 MPa,玄武岩石粉对混凝土后期强度增长效应不及粉煤灰;当玄武岩石粉与粉煤灰复合使用时,粉煤灰掺量不宜小于20%,玄武岩石粉掺量不宜大于10%。

3)从混凝土掺和料供给保障考虑,采用5%硅灰复合20%玄武岩石粉方案要优于20%粉煤灰复合10%玄武岩石粉方案。这为川藏铁路混凝土掺和料选用提供了新思路。