扣件DI弹条非正常部位断裂原因分析及结构优化

2020-04-07张松琦张远庆汝继来于毫勇吕明奎

张松琦 张远庆 汝继来 于毫勇 吕明奎

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.北京铁科首钢轨道技术股份有限公司,北京 102206)

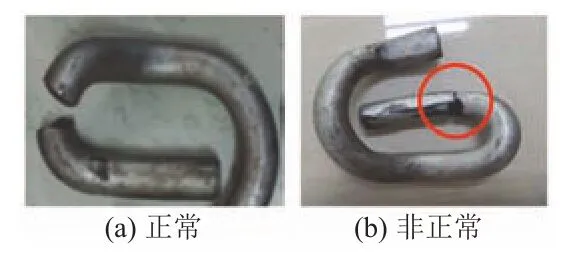

对于无砟轨道,扣件系统不仅要联结钢轨和支撑结构,还要为轨道提供弹性,起到调整轨道结构、固定钢轨等作用。弹条为扣件系统提供必要的扣压力,是扣件系统的主要部件[1]。弹条断裂可造成扣件系统失效,加快轨道和车辆零部件的磨损,危及行车安全。对DI弹条现场使用情况调研发现,断裂部位主要有正常和非正常2种,见图1。图1(a)中,断裂发生在尾部圆弧处,为DI弹条的最大受力部位,属正常部位疲劳断裂;图1(b)中,断裂发生在中肢与尾部圆弧过渡区域,属非正常部位断裂。

图1 DI弹条断裂部位

文献[2]研究了在正常部位断裂的Ⅲ型弹条,认为其断裂由防腐处理前的锈蚀凹坑所致。文献[3]通过数值仿真,发现Ⅲ型弹条最大应力发生在尾部圆弧处。文献[4]提出对弹条尾部圆弧的强化方案。文献[5]认为后拱内侧与铁垫板支座之间的距离过小导致后拱内侧接近中肢处应力集中,造成DI弹条断裂。文献[6]采用有限元法分析了地铁Ⅲ型扣件弹条与铁垫板的接触应力,提出降低铁垫板孔端圆角半径的优化措施。文献[7]通过建立有限元模型,分析弹条扣压力不足及弹条断裂原因,并从生产工艺角度提出弹条优化方案。文献[8]研究了小半径曲线地段非正常部位断裂的地铁DTVI2型扣件弹条,认为钢轨波磨导致的轨道振动加剧及扣件安装不合理是其断裂的主要原因。文献[9]采用有限元法分析了地铁扣件Ⅲ型弹条的最大等效应力位置,发现弹条与铁垫板端部发生挤压产生应力集中时,数值仿真结果与现场试验弹条断裂部位吻合,其对比见图2。

图2 数值仿真结果与试验弹条断裂部位对比

既往研究多是利用有限元模型对扣件弹条及其与铁垫板接触部位进行受力分析和工艺优化,未见改进弹条结构的研究。为避免因接触产生的疲劳断裂,本文提出了弹条结构优化方案并申请了专利《e型弹条及其制备方法》(专利号:ZL201810079471.4),为DI弹条或其他e型弹条的设计、安装及后期养护维修提供参考。

1 DI弹条结构优化方案

DI弹条在Ⅲ型扣件弹条基础上改进而成,与Ⅲ型弹条结构形式基本一致,尺寸上略有改动[10]。

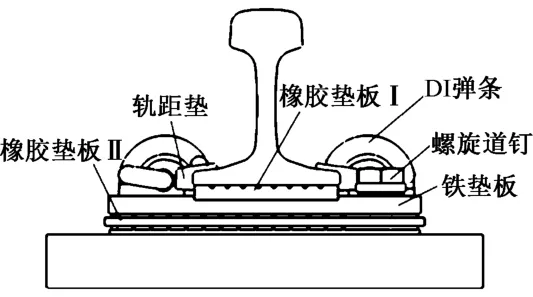

扣件系统安装如图3所示,由DI弹条、铁垫板、轨距垫、橡胶垫板、螺旋道钉等组成。

图3 扣件系统安装示意

1.1 DI弹条非正常断裂部位

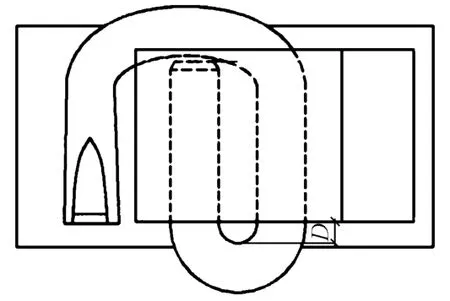

现场安装DI弹条时,要求尾部圆弧内侧与安装孔端部的安装距离D为8~10 mm,如图4所示。

图4 弹条安装距离示意

受扭转和弯曲作用,DI弹条尾部圆弧处为最大受力区域,属于正常断裂部位。但现场发现弹条断裂时常发生在弹条与铁垫板安装孔接触部位(参见图1(b)),断裂处有明显的挤压、摩擦痕迹。

分析发现,由于DI弹条的空间结构、冲压成型等原因,有些弹条中肢与尾部圆弧过渡区域偏长,安装时弹条在该区域与铁垫板安装孔发生接触(图5),接触区域发生挤压、摩擦,致使弹条产生应力集中,发生非正常部位的早期疲劳断裂。

图5 弹条与铁垫板安装孔接触

1.2 DI弹条结构优化方案

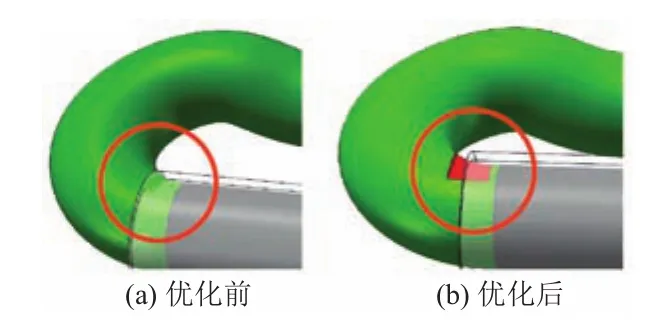

为解决DI弹条与铁垫板安装孔接触引发的非正常部位断裂问题,引入优化“凹面”结构,对DI弹条的中肢与尾部圆弧过渡区域进行优化。优化前后DI弹条与铁垫板安装孔接触方式对比见图6。优化前,弹条与安装孔端部呈线接触,容易发生应力集中;优化后,由于“凹面”结构的存在,弹条与安装孔端部的接触方式变为面接触,增加了接触面积,降低了应力。

图6 优化前后DI弹条与铁垫板安装孔接触方式对比

2 产品试制

DI弹条原材料为直径(18±0.25)mm的60Si2Mn热轧弹簧钢,其化学成分、力学性能及尺寸精度均满足GB/T 1222—2016《弹簧钢》[11]要求。生产工艺流程为:合格原料→切定尺→上料→中频加热→冲压成型→淬火→回火→防腐。

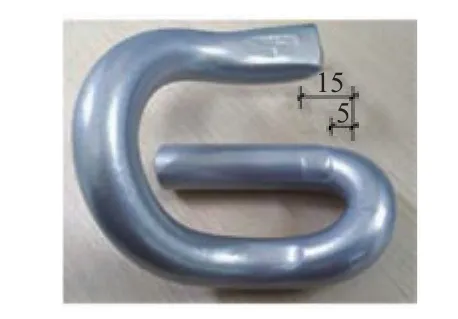

为实现弹条的结构优化,在冲压成型阶段对模具成型尺寸进行微调,使弹条在中肢与尾部圆弧过渡区域产生“凹面”。为使优化“凹面”结构充分发挥作用,其面积应覆盖DI弹条与铁垫板安装孔发生接触的区域,且深度不宜过大,以免影响弹条的力学性能。本方案中,优化“凹面”结构两端距离圆弧内侧分别为5,15 mm,深1 mm。带有优化“凹面”结构的DI弹条见图7。

图7 带有优化“凹面”结构的DI弹条(单位:mm)

3 性能验证

3.1 试验验证

由于DI弹条优化“凹面”结构是通过微调模具成型尺寸形成的,仅需对与“凹面”结构相关的扣压力和疲劳性能进行试验验证。将带有优化“凹面”结构的DI弹条放入如图8所示的试验工装,保证尾部圆弧内侧与安装孔端部的安装距离D为8~10 mm。

图8 扣压力加载试验工装

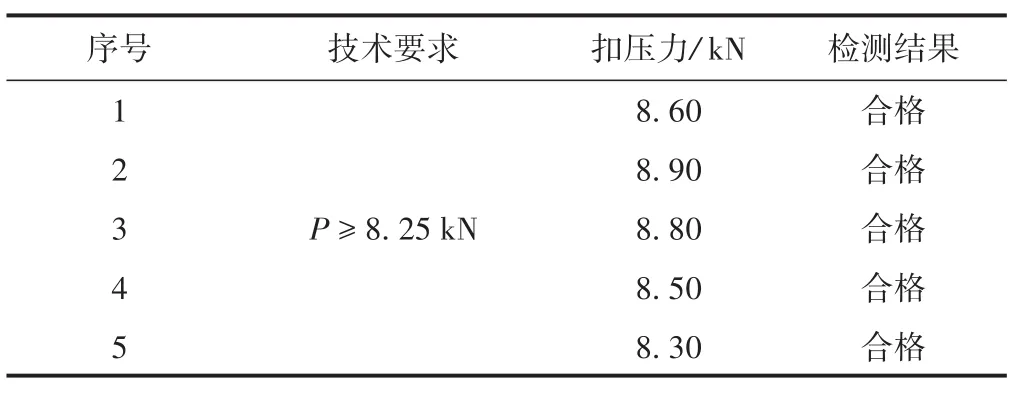

3.1.1 扣压力检测

通过加载设备持续对弹条施加向下的垂向荷载,使弹条向下产生10.5 mm位移,此时对应的加载力即为弹条的扣压力P。

随机抽取5个样品送往国家铁路产品质量监督检测中心进行扣压力检验,检验结果见表1。可知,带有优化“凹面”结构的弹条扣压力满足要求。

表1 扣压力检验结果

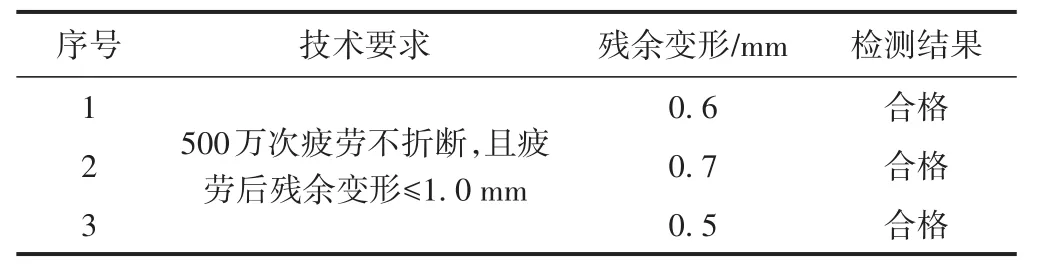

3.1.2 疲劳性能检测

通过加载设备对弹条反复施加向下的垂向荷载,试验机加载频率为15 Hz,检验弹条500万次疲劳后的残余变形。

随机抽取3个样品送往国家铁路产品质量监督检测中心进行疲劳性能检验,检验结果见表2。可知,带有优化“凹面”结构的弹条疲劳性能满足要求。

表2 疲劳性能检验结果

3.1.3 疲劳断裂检验

为验证带有优化“凹面”结构的DI弹条不会发生非正常部位断裂,选取可使弹条发生疲劳断裂的较大疲劳振幅3.0 mm对弹条进行疲劳断裂试验,其他条件不变。试验结果表明,弹条在尾部圆弧处发生疲劳断裂(图9),为正常部位断裂,证明优化“凹面”结构可有效抑制因接触产生的非正常部位断裂。

图9 带有优化“凹面”结构的DI弹条疲劳断裂

3.2 现场验证

将带有优化“凹面”结构的DI弹条铺设于一地铁线路试验段进行现场验证。结果表明,在已铺设的5个月内,DI弹条非正常部位断裂大幅减少,使用效果良好,优化“凹面”结构起到了改善弹条非正常部位断裂的作用。

4 结论

本文针对DI弹条发生非正常部位断裂的现象进行了分析,提出了通过微调成型模具,在DI弹条的中肢与尾部圆弧过渡区域形成“凹面”结构的方案,并对带有优化“凹面”结构的DI弹条进行了扣压力和疲劳性能检测,结果均合格。通过实验室疲劳断裂检验和现场试铺检验,证明了优化“凹面”可有效抑制因接触产生的非正常部位断裂。结论如下:

1)DI弹条在中肢与尾部圆弧过渡区域发生非正常部位断裂的原因是安装时弹条与铁垫板安装孔发生接触。

2)带有优化“凹面”结构的DI弹条安装后,弹条与铁垫板安装孔的接触由原来的线接触变为面接触,接触面积增大,应力降低,因接触造成的挤压、摩擦和应力集中都有所缓解,从而有效避免了接触部位发生早期疲劳断裂。

3)本优化方案可为DI弹条或其他e型弹条的设计、安装及后期养护维修提供参考。