黑岱沟露天煤矿过断陷带开采程序优化选择

2020-04-07赵红泽李志伟孙健东张瞾郭心灵张善之马明东

赵红泽,李志伟,孙健东,张瞾,郭心灵,张善之,马明东

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.深部岩土力学与地下工程国家重点实验室,北京 100083;3.华北科技学院,河北三河 065201

黑岱沟露天煤矿位于内蒙古自治区鄂尔多斯市准格尔旗,是我国五大露天煤矿之一。为了满足黑岱沟露天煤矿对高产能、低成本和高效益的发展要求,在不断提高采矿技术的同时,开采设备向着大型化、成套化发展[1]。2003年黑岱沟露天煤矿对拉斗铲倒堆工艺技术做了改造,2007年11月开始使用斗容90 m3、最大作业半径100 m的国外进口拉斗铲进行岩石剥离工作[2]。

拉斗铲倒堆剥离工艺是一种先进的露天开采工艺,集采掘、运输、排土三项作业于一体[3],具有生产能力大、成本低、环节少、便于集中管理、对剥离物岩性适应性强的优点[4],同时拉斗铲采用电力驱动,可以节约燃油,保护环境。但拉斗铲是一种大型的采矿设备,其重量大、行走缓慢、不易频繁调动,因此拉斗铲倒堆开采工艺的使用受到煤层埋藏条件的严格限制,它仅适宜在煤层埋藏为近水平或缓倾斜的露天煤矿应用[5-6]。

根据黑岱沟露天煤矿目前的产量规模与开采技术条件推算,二采区采煤工作面于2019年年初推进至煤层断陷带影响区域。断陷带的存在,必然会造成煤层赋存的稳定性与连续性遭到破坏,使爆破作业、岩土剥离、采煤作业、开拓运输系统布置不能按正常开采作业区域设计与施工,工艺适应性变差,无法保证过断陷带期间原煤产量和正常生产接续的完成,[7]矿山企业效益也无法保障[8]。图1所示为断陷带区域断层发育情况。

图1 断陷带区域断层发育情况Fig.1 Fault development in the fault zone

1 开采方案的提出

依据黑岱沟露天煤矿的煤岩赋存条件、矿山生产现状、工艺设备类型等因素,提出3种技术可行、经济合理的开采方案。

1.1 方案1:抛掷爆破-拉斗铲倒堆+单斗卡车

此方案为黑岱沟露天煤矿现有方案,岩土剥离区域总工作线长度约为2 300 m,其中拉斗铲作业区为1 800 m,拉斗铲在作业区南北翼交替作业,而目前北翼工作线较南翼工作线超前两幅;单斗作业区为500 m,岩土剥离物经南帮直接运往内排土场。

拉斗铲作业区原煤运输由南北翼中间运煤通道折返内排土场后,再经北帮直接运往1号、2号及5号破碎站。单斗作业区原煤运输,由拉斗铲作业区南翼与单斗作业区交界处折返内排土场后,再汇入拉斗铲作业区原煤运输路线,最后经北帮直接运往1号、2号及5号破碎站,如图 2所示。

图2 抛掷爆破-拉斗铲倒堆+单斗卡车工艺示意图Fig.2 Blast casting-dragline stripping+shovel truck technology plan

1.2 方案2:单斗卡车+抛掷爆破-拉斗铲倒堆

方案2考虑方案1抛掷爆破拉斗铲倒堆工艺不适宜在断陷带区域作业的情况,将第二采区北部断陷带影响长度737 m的区域采用单斗卡车工艺作业。剩余部分采用抛掷爆破-拉斗铲倒堆工艺作业,北部单斗卡车工艺与南部抛掷爆破-拉斗铲倒堆共同构成黑岱沟第二采区过断陷带期间的双区协调开采方案,如图3所示。

图3 单斗卡车+抛掷爆破-拉斗铲倒堆工艺示意图Fig.3 Shovel truck+blast casting-dragline stripping technology plan

1.3 方案3:单斗卡车+抛掷爆破-拉斗铲倒堆+单斗卡车

方案3考虑到方案1与方案2的不足,设计将第二采区北部断陷带影响长度约737 m的区域采用单斗卡车工艺作业,中部约1 063 m采用抛掷爆破-拉斗铲倒堆工艺作业,南部500 m区域采用单斗卡车工艺作业,构成黑岱沟第二采区过断陷带期间开采方案(图4)。

图4 单斗卡车+抛掷爆破-拉斗铲倒推+单斗卡车工艺示意图Fig.4 Shovel truck+blast casting-dragline stripping+shovel truck technology plan

2 AHP-理想点法原理

开采方案的优劣关系着露天矿山一系列经济技术安全问题。影响开采方案选择是否合理的因素很多,包括矿山煤岩赋存地质条件、矿山现有设备工艺、开采现状等。从数学学科角度分析,该问题为多属性决策问题。求解多属性决策问题常用的方法有简单加权法、层次分析法、TOPSIS法及灰色关联法等。本节建立了一个基于AHP-理想点法的评价模型,将层次分析法与理想点法融合使用,即运用AHP法确定评价指标权重,运用理想点法进行评价指标值的规范化处理和排序计算,最后确定最优的采矿方法[9]。AHP-理想点法建立过程如下:

2.1 构建多指标决策方案集

设多指标决策方案集为

A={a1,a2,…,an}

衡量方案优劣的指标向量为

X={x1,x2,…,xn}

此时方案集A中的每个方案ai=(i=1,2,…,m)的n个指标值构成的向量,它作为n维空间中的一个点,能够唯一地表征方案ai。

2.2 利用向量规范化的方法构造规范化决策矩阵

设多指标决策问题预处理后的决策矩阵

X=(xij)m×n

规范化决策矩阵

Y=(yij)m×n

则

(1)

(i=1,2,…,m;j=1,2,…,n)

2.3 各指标权重的确定

(1) 构造判断矩阵。假设集合C为评价对象集,P为评价指标集,分析P中的评价指标,构建评价指标间的层次关系。根据评判指标间的层次关系,构造各层次、各部分指标的判断矩阵。设判断矩阵B=bij,bij表示评判指标i相对于评判指标j的重要程度。采用模糊语言算子的九标度法描述不同目标之间的相对重要程度[10],建立1—9级判断尺度并计算各层次中各因素的权重。判断矩阵标度定义见表1。

表1 判断矩阵标度定义

注: 2、4、6、8为相邻判断的中间值,实际中不好操作,意义不大。

由传统的1—9标度可得到传统初始判断矩阵

B=(bij)n×n

式中,bij为判断矩阵B的第i行、第j列元素;n为判断矩阵阶数。

判断矩阵见表2。

表2 判断矩阵

(2) 计算指标权重及一致性检验。对于判断矩阵A在求出判断矩阵后,本研究使用 Matlab2016a 软件对判断矩阵B进行运算,求其最大特征值以及特征向量。求解过程中调用eig函数,即采用全部特征值函数进行运算。此外,在对判断矩阵进行求解时,要对判断矩阵一致性进行判断,以确定所求权重是否合理。一般矩阵一致性检验通过判断矩阵的最大特征值λmax来计算,计算公式为

(2)

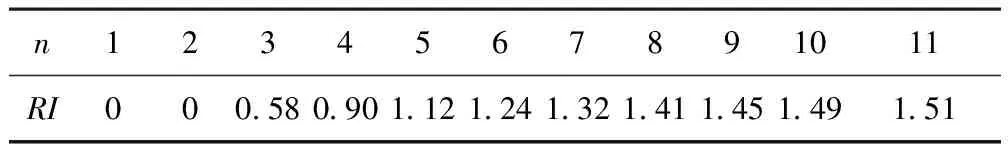

式中,CR为一致性比例;CI为一致性检验指标;RI为平均随机一致性指标(取值见表3)。

表3 平均随机一致性指标

在求得CI后,根据判断矩阵一致性比例CR最终确定判断矩阵是否具有一致性。当CR<0.1时,认为判断矩阵具有满意的一致性,说明权重分配是合理的;否则,就必须调整判断矩阵,直到具有满意的一致性为止。

2.4 构造加权规范化矩阵C=(Cij)m×n

运用层次分析法确定各评判指标权重为

W=(W1,W2,…,Wn)T

则

Cij=WjXij(i=1,2,…,m;j=1,2,…,n)

(3)

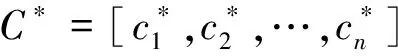

2.5 确定正理想解C*和负理想解C0

(4)

正理想解C*是一个方案集A中并不存在的虚拟的最佳方案,它的每个指标值都是决策矩阵中该指标的相对最好值;而负理想解C0则是虚拟的最差指标方案,它的任意一个指标值都是决策矩阵中该指标的最差值。

2.6 计算各方案与理想值之间的欧式距离

(5)

(6)

2.7 计算每个待评价样本的评价参考值(各方案相对贴近度)

(7)

3 评价指标体系的确定

对开采程序进行综合评价中,若评价指标过多,可能会有某些是重复的,造成互相干扰;若评价指标过少,可能会漏掉一些有效影响因素,指标会片面,缺乏足够的说服力。因此,在构建开采程序评价指标体系过程中,应遵循独立性、系统性、可测性、一致性、可比性、科学性原则[11]。

影响开采程序的因素很多,本文依照评价指标体系构建过程中应遵循的原则,以及黑岱沟二采区过断陷带的特殊地质条件,开采方案选择如下8项评价指标:

(1) 辅助工程量(P1)。利用3D Mine软件将新方案需要重新设计施工的位置进行块体算量,得出辅助工程量。

(2) 综合运输功(P2)。P2反映运输效能,是评价卡车运输的重要指标。利用3D Mine软件统计待剥离各个块段物料体积,量取每一块段单一运距,最终确定综合运输功。

(3) 内排综合运距(P3)。P3是指全部的自营单斗-卡车台阶剥离排弃运输的综合运距。将各个块段单一运距的体积力进行加权平均,得到内排综合运距。

(4) 不能够满足钻机作业坡度要求的区域面积(P4)。坡度未满足钻机作业要求,需要调整坡度,会增加设备辅助作业工作量。通过对地质模型进行切割剖面,量取不满足坡度要求的区域面积。

(5) 断层与两矿交界处松散物料对设备的影响(P5)。松散物料会增加卡钻的风险。通过分析两矿交界处的物料内排造成钻机作业站立于松散物料上的面积,确定其影响范围。

(6) 拉斗铲升降段次数(P6)。升降段次数的多少将影响拉斗铲作业效率。拉斗铲作业坡度应小于3%,走行坡度应小于10%。通过分析台阶剖面数据可以得出拉斗铲升降段次数。

(7) 断陷带区域高台阶稳定性(P7)。矿山生产安全是最重要的,不同的方案能否将断陷带区域高台阶滑坡危险消除或降到最低,是评价方案优劣的重要标准。

(8) 设备作业安全性(P8)。由于断陷带的存在,断陷带区域内断层发育,地质情况复杂,存在滑坡的危险;穿孔爆破作业及高台阶下采掘作业的设备存在安全隐患。

开采方案选择的层次结构模型如图5所示。

图5 开采方案选择的层次结构模型Fig.5 Mining plan selection hierarchy model

根据三维建模算量、模拟开采及专家评判确定各方案指标数据见表4。

表4 各方案的评价指标数据

注:“断陷带区域高台阶稳定性”、“设备作业安全性”两个指标由专家评判,其中“好”取值 2,“较好”取值1.5,“一般”取值1,“较差”取值0.5,“差”取值0。

将表4中各指标根据式(1)进行归一化处理,结果见表5。

表5 各方案归一化后评价指标数据

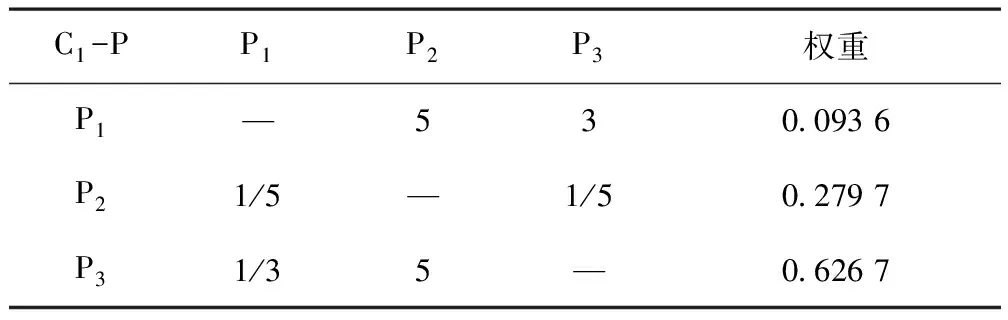

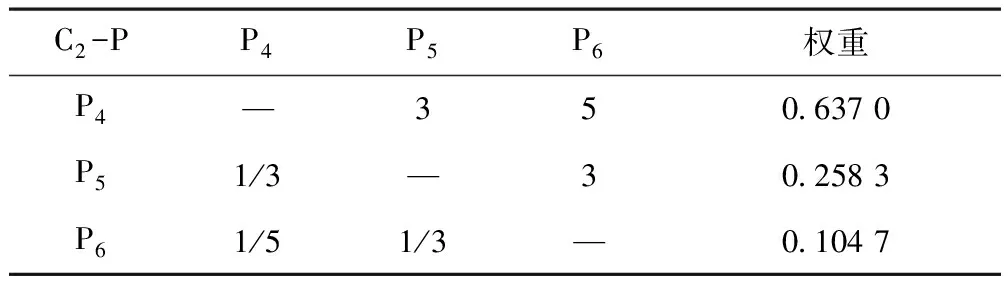

根据层次分析法的基本原理,查阅大量文献,并与现场技术人员、有关专家学者商讨,分别对目标层、准则层和指标层中各个因素的重要性进行两两比较,经整理后得各判断矩阵。运用Matlab软件计算各个判断矩阵的最大特征值和其对应的归一化向量,并检验判断矩阵的一致性,确定的权重结果见表6至表9。

表6 A-C判断矩阵

计算得λmax= 3.038 5,经一致性检验CR= 0.037 0<0.10,满足要求。

表7 C1-P判断矩阵

计算得λmax=3.085 8,经一致性检验CR= 0.082 5<0.10,满足要求。

表8 C2-P判断矩阵

计算得λmax=3.038 5,经一致性检验CR= 0.037 0<0.10,满足要求。

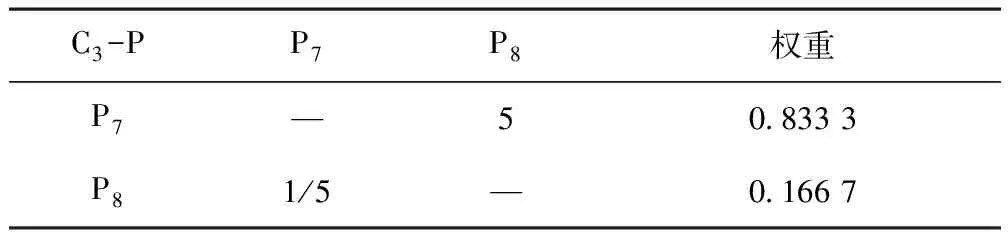

表9 C3-P判断矩阵

计算得λmax=2,经一致性检验CR=0<0.10,满足要求。

各指标权重最终总排序见表10。

表10 各指标最终权重

对规范化后的指标值赋权重,结果见表11。

表11 各方案指标赋权重

根据公式(4)确定正理想解、负理想解,见表12。

表12 各指标的正、负理想解值

由式(5)、式(6)计算得各方案与正理想解和负理想解的距离:

由式(7)计算各方案与正理想点的贴近度见表13。

表13 各方案贴近度及排序Tab.13 Approach degree of each ideal solution in each plan

综上所述,方案3即单斗卡车+抛掷爆破-拉斗铲倒推+单斗卡车工艺方案是最优开采方案。

4 结 论

(1) 依据黑岱沟露天煤矿的煤岩赋存条件、矿山生产现状、工艺设备类型等因素,提出3种技术可行的开采方案。

(2) 运用AHP建立黑岱沟露天煤矿过断陷带期间各方案综合评价体系,从技术、经济、安全3个方面确定了8个评价指标,并运用AHP计算出各指标满足一致性检验的合理权重值。

(3) 运用AHP和理想点法的基本理论建立了AHP-理想点法的综合评价模型,通过对不同开采程序方案的优选,确定采用单斗卡车工艺+抛掷爆破-拉斗铲倒推工艺+单斗卡车工艺方案为黑岱沟二采区过断陷带最优开采方案。