型煤受载破坏表面电荷和微震响应特征及相关性分析

2020-04-07栗婧关城汪振李成武

栗婧,关城,汪振,李成武

中国矿业大学(北京)应急管理与安全工程学院,北京 100083

煤岩动力灾害的孕育和发展过程是多种物理、力学效应的叠加,涉及煤岩体变形损伤破坏、应力波的产生传播、煤岩体内部及周围空间的声、电、磁等瞬态变化,这些变化在本质上是煤岩体内部积累的弹性能进行释放的多种表现形式[1-2]。动力灾害监测技术是在对这些瞬态变化进行研究的基础上提出的,既包括传统的钻孔施工、离层监测等方法,也包括新兴的地球物理方法,如微震、声发射、电磁辐射等方法。

微震信号监测技术从20世纪80年代引入我国,已经在矿山、水电站等工程的稳定性监测上成功应用,对生产过程中的动力灾害的预报起到了重要作用[3- 4]。但在采深较大的矿井中,微震信号易受井下复杂环境的干扰而失真。

电磁辐射作为一种新兴的地球物理监测方法,现阶段已应用于煤与瓦斯突出[5]、冲击地压预测预警[6-7]及采空区探测[8]等领域。自由电荷的产生和运动作为电磁辐射产生的前提,近几年也逐渐被人们所关注。但对于表面自由电荷产生的机理,国内外学者目前尚未达成一致结论。Nitsan[9]认为表面电荷是由于岩石受压产生的压电效应所致。基利凯耶夫等[10]通过研究排除了压电效应的唯一性。郭自强等[11]在花岗岩压缩实验中观察到电子发射现象,认为是岩石内部在高应力作用下产生了应力集中,导致壳外电子获得足够高的动能而脱离原子核的束缚而逃逸,产生电子发射现象。Ogawa等[12]发现在应力作用下发生破裂的岩石两侧壁面会产生极性互斥电荷。王恩元等[13]认为低均质性煤岩表面之所以出现自由电荷的运移和积累,是试样产生不均匀变形和破坏导致的结果。

利用电荷信号对矿山煤岩动力灾害的研究目前仍处于试验阶段,主要研究方向集中于表面电流、电位和感应电荷的变化规律,属于一定时间内自由电荷的累积效应。郭自强等[14-15]最先在岩石破裂时记录到电子发射,并提出了压缩原子模型。吴小平等[16]测量了花岗岩受载表面的微电流。郝锦绮、龙海丽等[17-18]利用表面电位层析成像方法分析了岩石在加卸载过程中自电位和应变场的关联性。Takeuchi等[19]测量了快速加载的花岗岩板和辉长岩板表面的瞬间电位和微电流信号。李忠辉、王恩元等[20-24]对煤岩体不同加载方式下表面电位特征进行了测试,分析了试样表面电位分布与荷载和局部破坏之间的关系。赵扬锋、潘一山等[25-28]研究了煤岩体在不同加载速率和加载方式过程中感应电荷的变化规律,并在现场进行了试验。

前人研究发现,自由电荷在产生过程中电荷信号的振幅和极性会随时间发生瞬间变化[28-30],即煤岩体破坏过程中产生的自由电荷是瞬时变化的。表面电位或感应电荷只能在一定程度上反映煤岩试样表面电荷的积聚状况,但无法精确地反映极短时间内试样表面自由电荷的变化量,而这一瞬间变化量恰恰对应于试样变形破坏和其他信号(如微震信号)产生的时刻。因此,通过测试表面瞬变电荷量,可以更加直接、精确、快速地反映出试样在受载破坏过程中应力、破损等在某一瞬间的动态变化趋势。

由于煤岩动力灾害的时空分布具有较强的随机性和复杂性,若只采用某种单一预测方法进行预测预报,不仅准确率低,而且会引起对煤岩动力灾害的误判,因此有必要将两种甚至多种信号指标有效结合起来,针对其特有的预测机理和特征参数,避免各自的缺点,对其变化特征进行综合对比分析,进而对煤岩动力灾害进行更为准确的判断。

目前,关于煤岩变形破裂信号特征分析方面,学者多偏向于某种信号或参数的单方面变化特征,对信号之间关联特征的对比、分析较少;具体针对煤岩体破坏表面瞬变电荷和微震信号之间对应关系的研究,暂无相关实验研究和结论。基于此,本文利用自制的单轴压缩表面瞬变电荷和微震信号测试系统,对型煤在单轴压缩破坏过程中的表面瞬变电荷和微震信号的产生及变化规律进行研究,并讨论分析了其在振幅、能量方面的相关性及内在联系。

1 实验系统与过程

1.1 实验系统与试样

本实验系统由ZDKT-1数据采集分析系统、电荷放大器、单轴压缩实验台和液压泵四部分组成。

单轴压缩实验台由液压泵和数字压力表组成,加压方式为手动加压。与电动式加压相比,手动加压能够避免压缩过程中电机转动对表面电荷信号产生的干扰。数字压力表可以对整个实验过程的应力变化进行实时、连续监测和记录。试样与实验台之间加装绝缘板,以保证加载过程中试样表面产生的电荷信号不受实验台本身的影响。

由于样品在破坏过程中输出阻抗极高(大于109Ω),且产生的瞬变电荷信号量值极小,很难直接采集这一信号,因此必须采用高灵敏度、高放大倍数的电荷放大器对表面产生的瞬变电荷信号进行收集并放大。本实验中采用的SD1431型电荷放大器,频率范围为0.3 Hz~100 kHz,整个电路主要由电荷变换、低通滤波、适调放大、输出放大等部分组成。电荷变换部分由高输入阻抗放大器和反馈电容、电阻等组成,当有电荷信号输入时,该部分即可将电荷信号转换为电压信号。低通滤波器可有效消除高频干扰信号对有效信号的影响。适调放大和输出放大可以将输出信号归一化,并实现信号放大功能。使用与该电荷放大器配套的SD14CS05型电荷放大器测试盒放大灵敏度,对电荷输入、输出的对应关系进行定量标定。本实验当选择SD1431电荷放大器灵敏度数字拨盘为1.00 pC/Unit,放大倍数为0.001时,输入电荷与输出电压的对应关系为1 pC/mV,即当试样表面产生的瞬变电荷量为1 pC时,经SD1431型电荷放大器转换,将对应输出1 mV的电压数值。仪器精度可以满足此次实验中对试样表面瞬间变化电荷量的收集与放大要求。

实验中选用的微震传感器为SF1500MEMS电容性加速度计,此传感器具有温度适应能力强、高灵敏度、热稳定性高以及耐冲击等优点,主要用于监测强动态作用下的信号(如地震监测)和波形。该加速度计频率响应范围为0 ~1 500 Hz,对弱信号可提高5 kHz,动态范围为120 dB,可承受冲击限制在1 500 g以内。因此,可以实现对实验中型煤破坏产生的微震信号的监测。

信号采集装置采用自行研发的ZDKT-1型数据采集系统,系统内置NI 9234数据采集器。该数据采集器能够实现声音测量、阶次跟踪、分数倍频程、频率和瞬态分析等声音与振动信号测量采集功能,数据采集系统的实物图如图1(a)所示。电荷放大器输出的电压信号利用自主编译的MKJC3.0数据采集软件进行采集,此软件具有信号实时监测、存储、分析处理功能,最大采样频率为51 kHz,本次实验设置为1 652 Hz。

将实验所需的各部分仪器连接在一起,即完成了型煤单轴压缩破坏表面瞬变电荷和微震信号测试实验平台的搭建,如图1所示。

图1 型煤单轴压缩破坏表面瞬变电荷和微震信号测试系统Fig.1 Experimental system of transient charge and microseismic signal of briquette sample under uniaxial loading

本实验以型煤为试样。其中原煤取自侏罗系大同组上部的3号煤层,用粉碎机粉碎成颗粒状,选取粒径在0.5 ~1 mm之间的颗粒并添加适量煤焦油,在100 MPa压力下制成φ50 mm×100 mm的圆柱体标准试样,贴好标签置于通风处保存。

1.2 实验方案

将试样固定在平台中央位置,在试样侧面中心位置粘贴铜片电极,并与电荷放大器输入端相连,接入信号采集系统;同时,在试样一侧粘贴微震传感器,并与前置放大器相连,接入信号采集系统;用铜网覆盖试样表面并接地;启动信号采集系统,以手动加压方式进行单轴压缩,开始采集电荷和微震信号。实验前在自然环境下采集30 s信号作为环境噪声并保存,以便于在分析数据过程中把采集到的原始信号中的该环境噪声信号剔除,再进一步分析有效信号。

2 实验结果

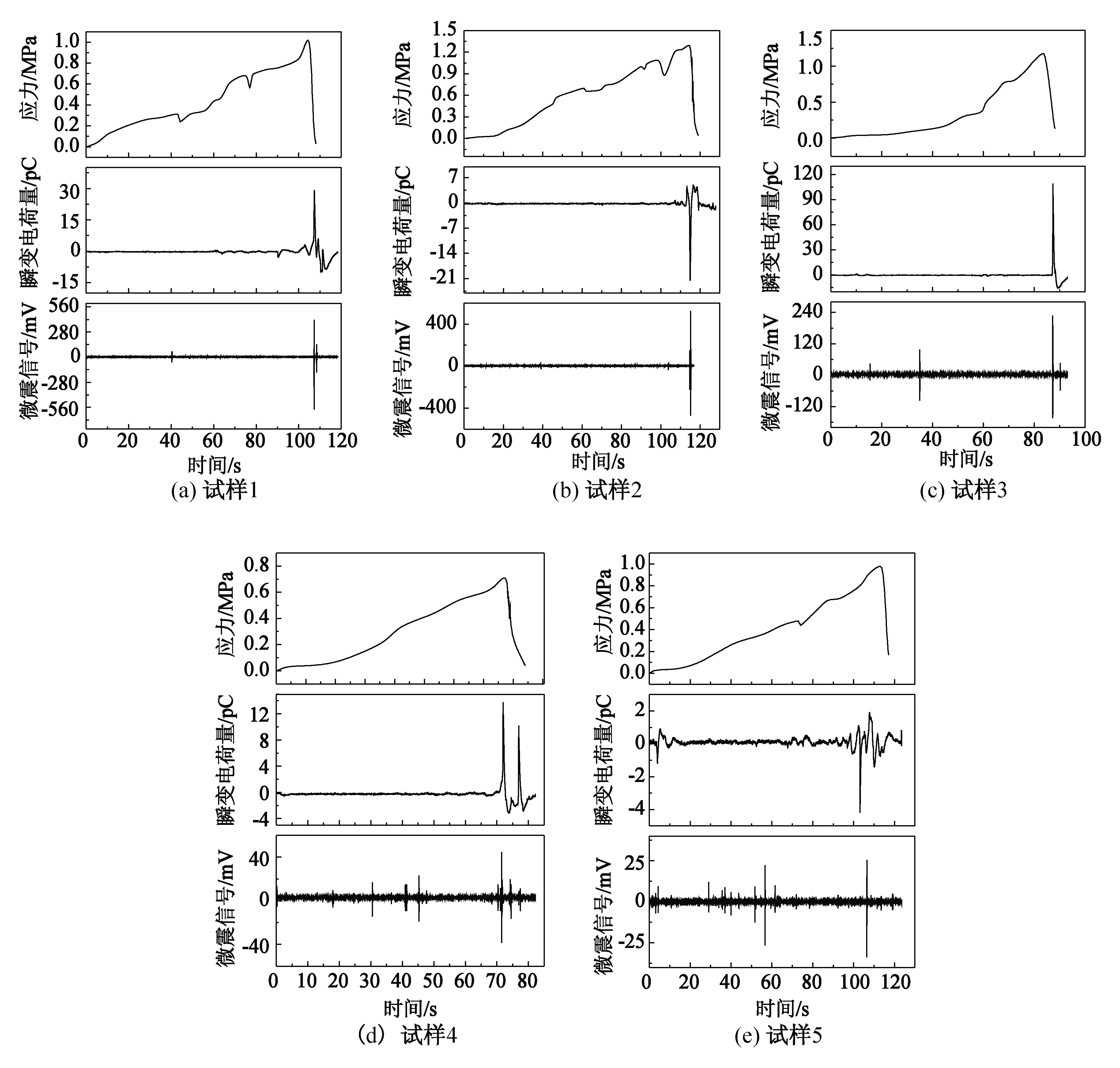

实验共选用5组型煤试样(编号1—5)进行单轴压缩破坏实验,将得到的瞬变电荷和微震信号剔除噪声之后,得到应力、瞬变电荷量、微震信号随加载时间的变化规律,如图2所示。

图2 单轴压缩下应力、瞬变电荷量和微震信号随加载时间的变化规律Fig.2 Stress,surface transient charge and microseismic signal vs time under uniaxial loading

由图2可知,在单轴压缩破坏下各组型煤试样产生的表面瞬变电荷信号和微震信号与应力呈现基本一致的演变规律。在加载初期,试样在应力作用下被压实,内部孔隙裂隙闭合。此过程中应力上升比较缓慢,对应的瞬变电荷和微震信号也基本保持稳定,无突然变化现象。在加载中期,应力增长速率加大,试样进入弹塑性变形阶段且内部开始出现细微裂纹,对应的瞬变电荷和微震信号出现轻微波动,但两者并不是完全同步,只表现为单一信号与应力变化存在一定的对应关系。在加载后期,当试样在应力作用下失稳破坏时,应力发生突降。该阶段试样内部大量裂纹集结、贯通、形成宏观裂纹,积累的弹性能得以释放,对应的瞬变电荷和微震信号也有突然的跃升,上升的幅度均比峰值压力前大很多,这与煤体破裂导致能量的加速释放有关。在应力加载过程中产生的瞬变电荷呈现瞬时、脉冲状变化,且在极短时间内会发生电荷正负性的突变,表明在破裂瞬间产生了不同数量、不同极性的自由电荷并积聚在试样表面;而对应的微震信号则呈现出较为密集的簇状脉冲变化,阵发性明显。

将主破裂阶段试样产生的瞬变电荷和微震信号最大值与应力突变对比分析可发现:两者与应力突变存在良好的对应关系,但相对于应力突变,瞬变电荷与微震信号在时间上呈现出一定程度的滞后性。原因在于该实验中选用的型煤试样颗粒较小,在100 MPa的压力下形成的试样结构弱面较少,裂隙发育程度低,均质性较高。只有当应力值增大到一定程度时,才能引起裂纹形成、扩展和贯通,继而产生瞬变电荷和微震信号,引起信号幅值的突变。但此时应力已经越过其峰值并迅速减小到残余应力范围,导致实验中瞬变电荷和微震信号相对于应力的变化存在一定的滞后性。

图2中试样1—5的瞬变电荷和微震信号已经利用信号处理方法进行了去噪,剔除了大部分环境等噪声信号的影响。但限于降噪方法的局限性,仍有部分系统噪声信号残留在有效信号中。对比图中微震和瞬变电荷信号可以发现:试样1—4的有效信号幅值较大,微震传感器接收系统噪声信号的幅值范围在3~5 mV,达到了数据采集器总量程的1.5%~2.5%,铜片电极和电荷放大器接收系统噪声信号幅值范围在0.2~0.3 pC,占总量程的0.6%~0.8%;而试样5有效信号幅值较小,此时系统噪声信号的影响尤为突出,对微震信号的干扰较大。瞬变电荷信号中的系统噪声振幅为0.1~0.2 pC,占总量程的2.5%~5%;而微震信号中的系统噪声信号振幅为3~4 mV,占总量程的10%~13.3%。这说明,在型煤受载破坏过程中无论有效信号强弱,瞬变电荷信号的产生受系统噪声的影响要远小于微震信号。因此,通过分析瞬变电荷和微震信号的相关性,将两者有效结合起来对煤岩变形破裂进行提前预警是有必要的,可以减小系统噪声对信号的影响。

3 讨论分析

3.1 瞬变电荷与微震信号幅值相关性分析

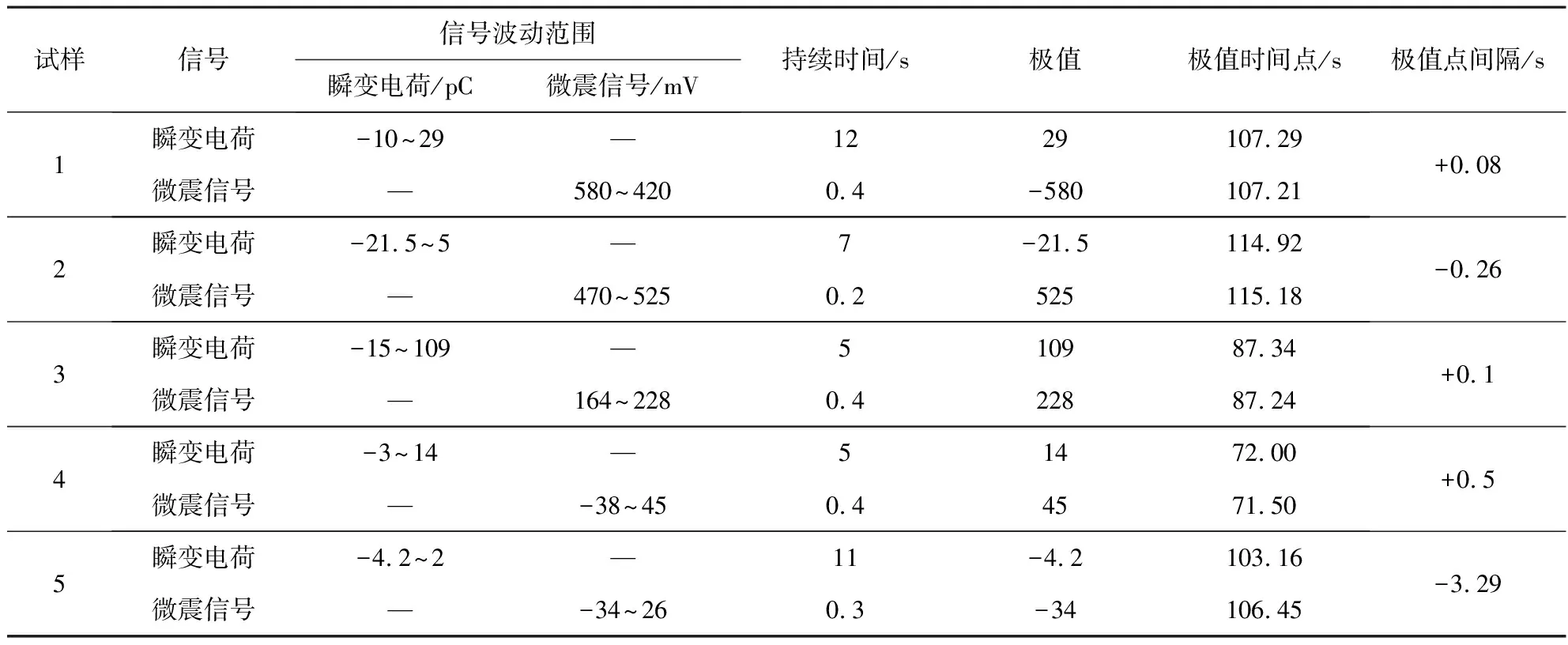

为了进一步分析型煤试样在单轴压缩过程中产生的瞬变电荷与微震信号的相关性和同步性,选取各组试样在失稳阶段内产生的较为明显的两类信号进行对比。在失稳阶段内,型煤试样在应力作用下内部形成贯通裂纹并发生主破坏、弹性能瞬间释放,导致该阶段内有效信号幅值远大于前期产生的信号幅值。统计同一时间段内各组型煤试样产生的瞬变电荷和微震信号的幅值的各项指标,包括波动范围、持续时间、极值及出现时刻等,结果见表1。

表1 瞬变电荷和微震信号相关参数Tab.1 Related parameters of transient charge and microseismic signal

表1中极值点间隔为瞬变电荷和微震信号幅值达到最大值时两者之间的时间间隔。正值表示瞬变电荷极值的出现时刻滞后微震信号,负值则表示瞬变电荷的极值时刻的出现超前微震信号。

从各项指标的统计结果来看,瞬变电荷产生的持续时间为5 ~12 s,而微震信号的持续时间为0.2~0.4 s。两者相差较大,说明在型煤试样失稳阶段内伴随着持续产生的自由电荷,且随时间发生正负极性的变化;而微震信号则呈现出较为明显的阵发性,并没有连续产生。除试样5外,对比两者幅值出现极值的时刻可以看出,虽然每组试样的时间间隔有所差别,但整体波动在0.08 ~0.5 s之间,表明两者在时间尺度上保持良好的一致性。试样5的两类信号峰值出现时间之所以有较大差异,是因采用手动加载方式,无法保证所有试样加载过程保持一致。加载过程中,在荷载作用下试样5靠近电极的位置先出现了较为明显的裂纹,导致电荷峰值先出现,随后试样才发生整体破坏,出现了明显的微震信号。

瞬变电荷与微震信号均属于煤体在外力作用下发生变形破坏时的一种能量释放形式,同组实验中相同时间点出现的瞬变电荷和微震信号具有同源性,同一时间点的两类信号来自相同强度的破裂事件。当信号强度较大,即瞬变电荷最大幅值在10 pC以上时,这种同源性则表现得更为明显。

对于两者出现的时间先后顺序,有三组结果表明瞬变电荷的出现要滞后微震信号(0.08~0.5 s),另外两组结果则表明瞬变电荷的出现要超前微震信号(0.26~3.29 s)。该结果还需要大量的实验进行对比和验证。

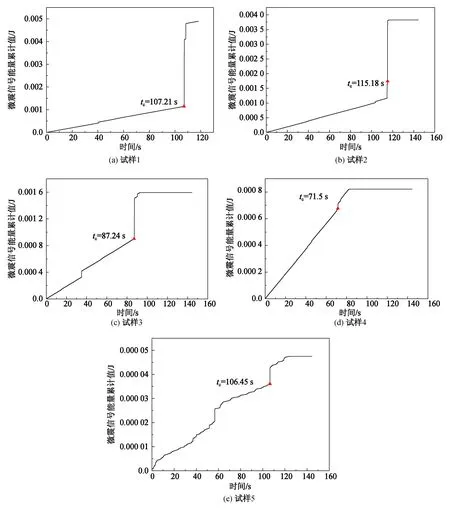

3.2 瞬变电荷与微震信号能量释放临界点相关性分析

通过分析单轴压缩破坏过程中型煤试样产生的微震信号可知,在试样临界破裂时会有一个能量加速释放的过程,即存在一个能量释放临界点,对应于微震信号幅值和能量的突变(图3)。将该临界点出现的位置与瞬变电荷的突变时刻进行比较,则可分析两者在临界破裂时刻的相关性。微震信号的能量在数值上等于信号幅值的平方在一段时间内的积分[31],本计算结果仅具有数学意义,无真实物理意义。对其能量值可利用式(1)进行计算:

(1)

式中,V(t)为采集信号的瞬时电压,V。

因为实际采集的微震信号为离散时间序列,对式(1)进行离散化,得

(2)

式中,Vi为第i个采样点的电压值;Δt为两个采样点的时间差;n为采样点数目。

对于任意时刻tk,微震信号能量累计值可按照式(3)进行计算:

W(tk)=∑t (3) 式中,tc为临界破裂时刻。 图3 微震信号能量累计值随时间变化曲线Fig.3 Integrated energy of microseismic signal vs time 由图3可以看出,由信号能量累计得出的试样临界破裂时刻与微震信号幅值的最大值出现时刻一致。在峰值应力前,微震信号能量累计值基本上呈线性增加,并没有出现突然升高。当应力越过峰值降低到残余应力阶段时,微震信号能量才开始出现突然跃升,与幅值的变化规律一样,相对于应力出现一定的滞后性,但与瞬变电荷信号产生突变的时刻进行对比,两者在时间尺度上保持较高的同步性。 (1) 在单轴压缩破坏过程中,型煤试样产生表面瞬变电荷信号呈现瞬时、单脉冲变化。在试样失稳破坏阶段,瞬变电荷幅值可达100 pC以上,且随时间呈现正负极性的变化,持续时间5 ~12 s。而微震信号在整个破坏过程中则呈现出较为明显的阵发性,在试样失稳破坏阶段幅值可达500 mV,持续时间0.2~0.4 s。 (2) 表面瞬变电荷和微震信号与应力的变化在时间尺度上具有较高的同步性。其变化趋势在总体上保持一致,且均在应力峰值附近产生信号峰值,但存在一定程度的滞后性,峰值时间差为0.08~0.5 s。 (3) 试样在单轴压缩过程中临界破裂时存在能量加速释放的过程,即存在一个能量释放临界点。在该时刻应力发生突变,对应的表面瞬变电荷信号能量累计值也瞬间变化,并存在一定的滞后性。 (4) 试样破坏过程中,微震有效信号受到系统噪声的干扰要远大于表面瞬变电荷信号受到的干扰,系统噪声的幅值可达到总量程的10%以上,导致利用单一的微震信号预测煤岩变形破裂具有不确定性。因此,结合破坏过程中煤体产生的表面瞬变电荷信号进行同步对比和分析,利用两者在时间尺度上的一致性及能量释放临界点特征,可以提高预测准确性,避免一部分由环境或系统因素引起的信号干扰。

4 结 论