电动车用动力电池热特性对比

2020-04-07王仁杰赵兰萍杨志刚

王仁杰,赵兰萍,杨志刚

(1.同济大学 机械与能源工程学院,上海 201804;2.同济大学 上海地面交通工具风洞中心,上海 201804;3.中国商飞 北京民用飞机技术研究中心,北京 102200)

电动汽车是如今汽车产业的一个发展重点,而电池作为电动汽车的核心零部件,其运行状况、寿命及安全性对于整车的重要性不言而喻。动力电池若在不适宜的温度区间运行,轻则会引起电池放电性能和寿命的衰减,重则会引发电池燃烧和爆炸等安全事故[1]。所以行之有效的电池热管理方法成为行业关注热点,而对车用锂电池做较细致准确的热特性分析则是对其热管理进行研究的基础。

对于锂电池导热系数,较多文献中采用了叠加法计算[2-5],这种方法可以估算出电池厚度方向的导热系数,但考虑到电池结构的复杂性,此方法不够准确,且很难表现出电池不同区域导热系数的差异。而在对电池包热管理进行分析时,电池导热系数是其中的一个重要热参数,所以对电池采用试验方法测量其导热系数至关重要。

纯电动汽车上使用动力电池主要为成模组使用,而磷酸铁锂电池和锰酸锂电池是其中的两种主要电池类型,而且在成模组时对单个电池容量的选取各个汽车厂商也各不相同[6],所以从电池放电时的发热角度对两种电池及不同电池容量情况下的电池发热特性进行研究便具有较高的实用意义。

1 电池试验

为了更好地研究动力电池热特性,分别对电池厚度方向导热系数和电池不同放电情况下的发热情况作了试验研究,具体试验内容如下。

1.1 电池导热系数试验

试验采用天津力神制造的锰酸锂电池,标称容量12 Ah。采用热流计法[7]测量电池厚度方向导热系数。测量时,在电池两侧分别布置恒温冷热源(冷热源温度为25 ℃和45 ℃),并在电池表面两侧相同位置分别布置热流计和热电偶,待系统达到稳态后(约30 min)记录通过电池厚度方向的热流和两表面温度。利用公式计算出电池厚度方向导热系数。

恒温冷热源用通有冷、热水的水板实现,而冷热水则由上海维菱科学仪器有限公司生产的CH-1015型超级恒温槽提供。测量用的热流计为Omega 公司生产的HFS-4型号薄膜热流计,热电偶为k型热电偶。

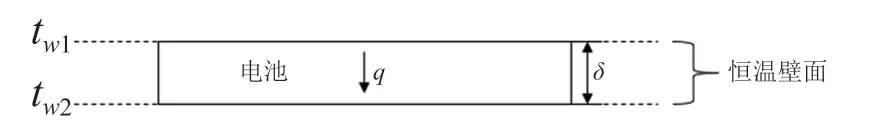

式中:q为通过电池表面的热流量,W/m2q;=λ 为t电 池厚度方向的导热系数,W/(m·K);tw1,tw2分别为电池两侧温度,℃;δ为电池厚度,m。

图1 导热系数测量试验

图2 导热系数测量示意图

试验过程中,因水板面积明显大于电池,为保证测量的准确性,用与电池厚度相同的保温板填充电池四周,防止四周漏热对测量的影响。

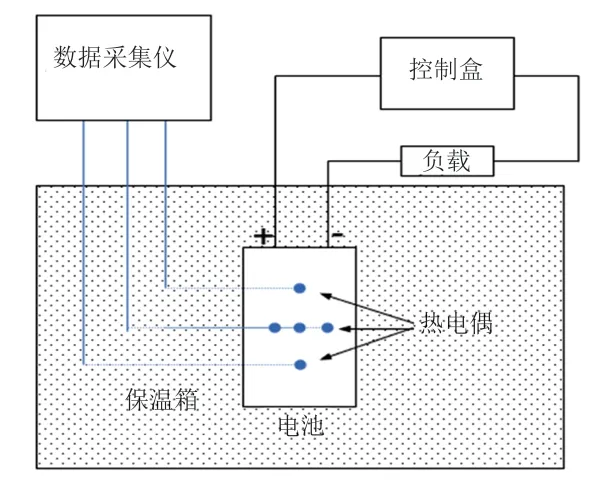

1.2 电池放电试验

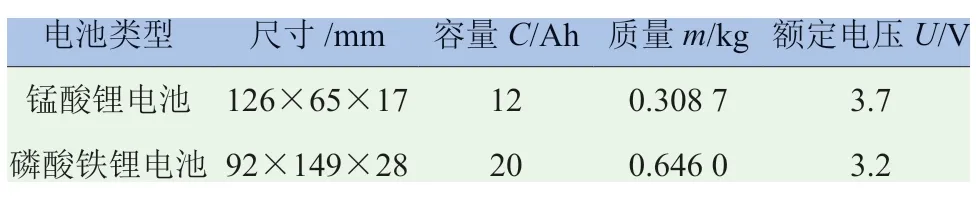

为了对比锰酸锂电池和磷酸铁锂电池在放电时的发热情况差异,分别选择上述锰酸锂电池和ATL生产的20 Ah 磷酸铁锂电池做对比试验。试验时,将电池连接负载后置于保温箱中模拟绝热放电环境,通过控制盒改变电池负载调节电池放电电流,电池温度由电池表面两侧布置的热电偶测量得到。试验台架搭建如图3 所示。

试验所用两种电池的主要参数见表1。

表1 电池主要参数对比

图3 试验示意图

1.3 试验结果

1.3.1 电池导热系数测量结果

为了探究电池表面不同位置导热系数的差异,在电池表面不同位置均使用相同方法测量了导热系数,结果如图4 所示。

图4 电池表面不同位置的导热系数

在测量时,考虑到电池结构左右对称的特性,在布置测量位置时,左右均只取一边进行测量(虚线框即为热流计布置位置)。

由结果可知,电池表面不同位置导热系数有一定差异,其中电池两侧导热系数较大,中心区域较小。结合方形电池的卷叠工艺,可以知道两边区域电极材料弯折,所以导热时更接近固体材料导热,而中间部分更接近正负极材料与电解液叠加导热。因为电解液导热系数较低,所以导致中间导热系数明显更低。将电池分为中部和两侧两个区域,并将测量得到的导热系数取平均值可得,中部导热系数约为2.27 W/(m·K),电极所在区域导热系数约为3.19 W/(m·K),两区域导热系数相差40.5%。

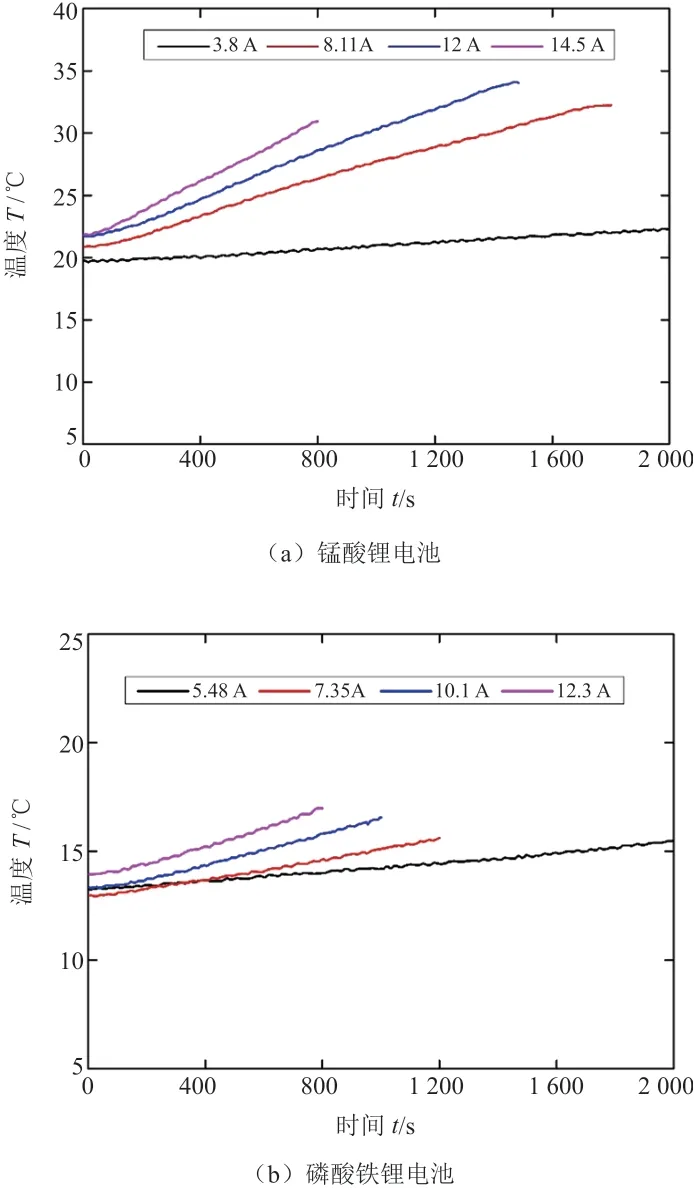

1.3.2 电池绝热放电温升测量结果

在不同放电电流下,分别测量了两种电池的温度变化,并绘成了如图5 所示的曲线。

电池温度变化曲线为电池表面布置的10 个温度测点取均值得到,试验选取了多种放电电流和环境温度,使通过试验数据计算出的电池发热功率公式有更好的适用性。

图5 试验测量温升曲线

2 仿真模型建立及验证

2.1 电池发热公式

利用BERNARDI[8]提出的电池发热方程对电池放热量进行计算。

方程推导:

Bernardi 方程

式中:Q 为电池发热量,W;E0、U 分别为电池开路电压及两端电压,V;I 为电池放电电流,A;T为电池温度,为温度影响系数,V/K。

对于电池,在绝热条件下,发热量与电池温升关系为:

式中:Q2为电池发热量,W;Cp为电池定压比热容,J/(kg·K);m 为电池质量,kg。

联立式(2)、(3)、(4),可得到电池温度与放电电流的关系:

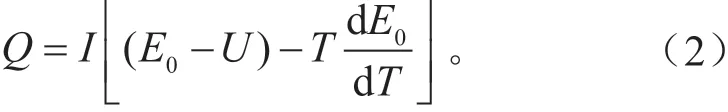

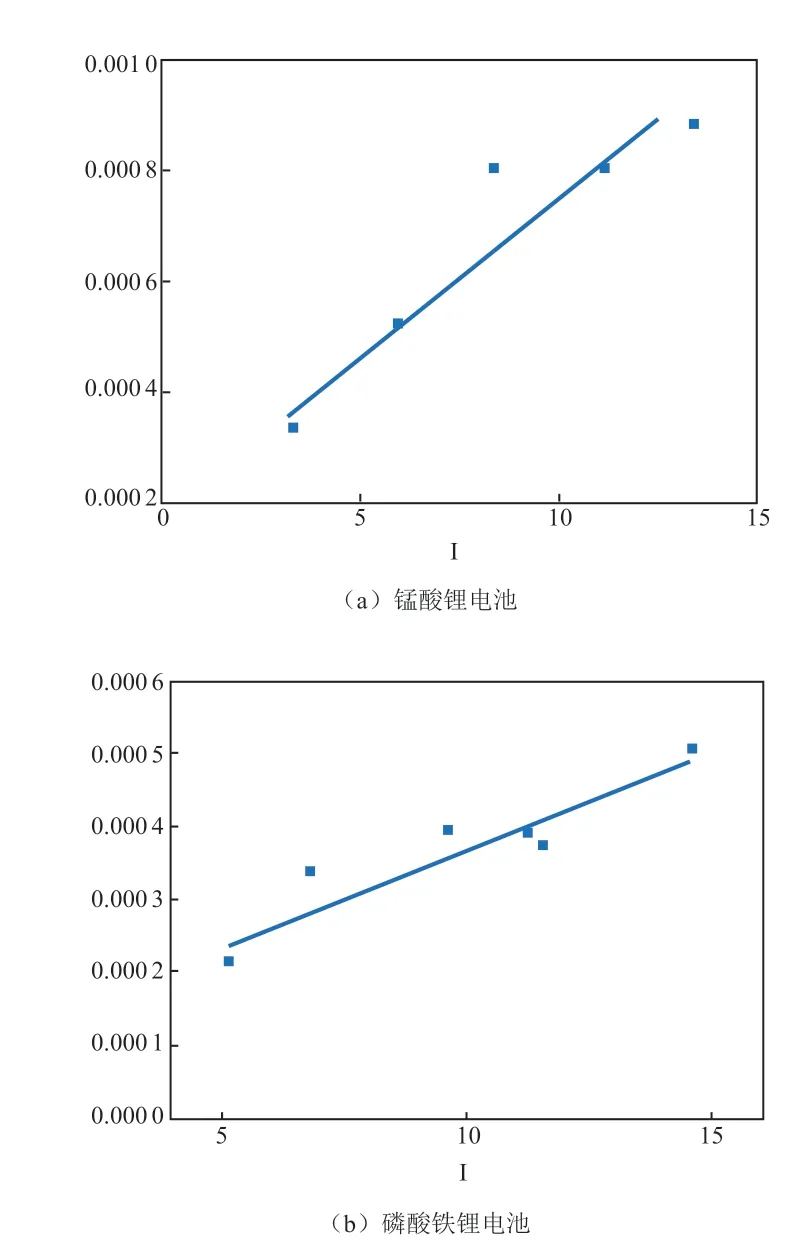

图6 与I 的关系散点图

由此,应用式(5)可计算出电池发热功率公式。锰酸锂电池发热量公式:

磷酸铁锂电池发热量公式:

2.2 电池模型建立

对电池建立三维物理模型并划分微元,对每个微元建立能量方程,并将上述计算出的发热量方程作为内热源建立在模型中,对两种电池在不同放电情况下的放热及温度变化情况做动态模拟计算。每个微元体的能量控制方程为[9]:

2.3 模型验证

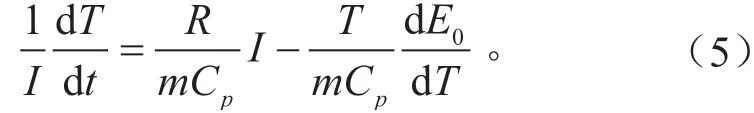

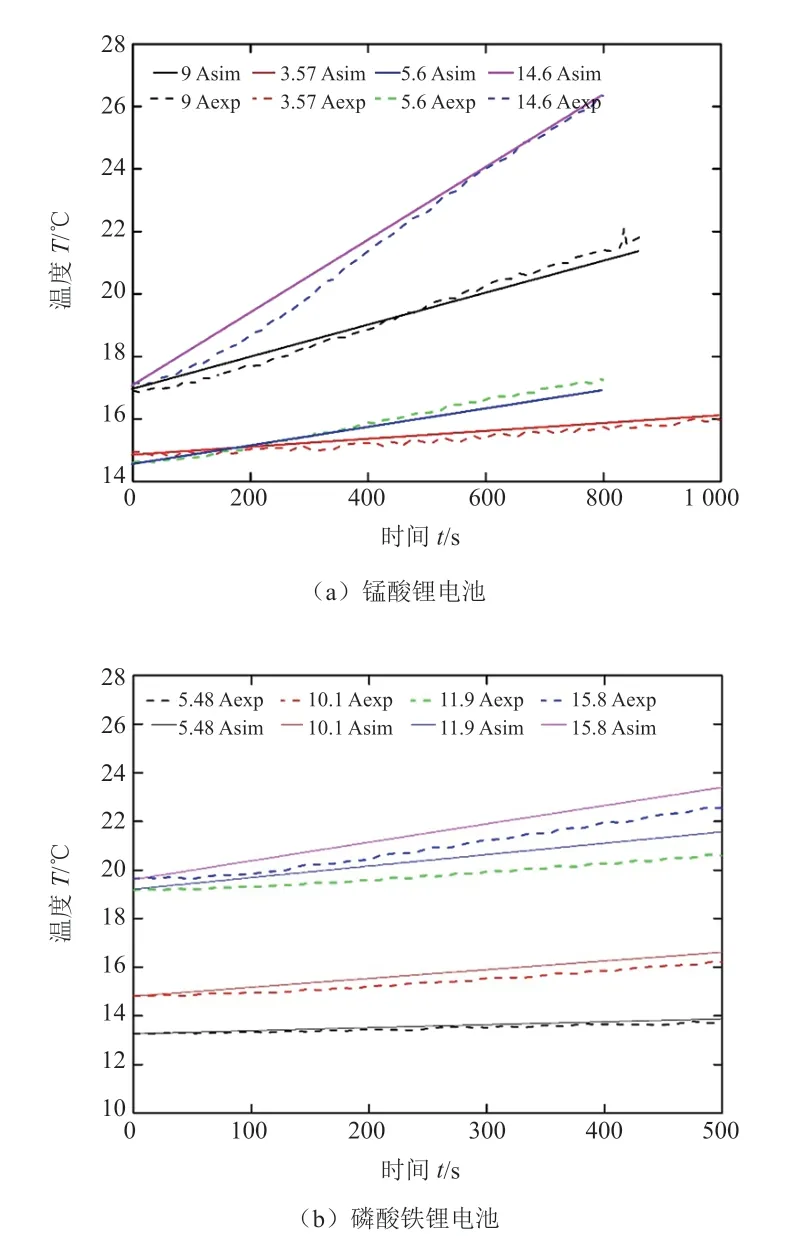

将模型边界条件及初始值设置成与试验对应工况相同,对电池放电过程中的温度变化情况做计算模拟,并将模拟值与试验值进行对比,结果如下。

图7 试验验证

由电池温度变化曲线可知,对于锰酸锂电池,试验与模拟值吻合良好,在800 s 内最大温差小于0.7 ℃。对于磷酸铁锂电池,试验与模拟值略有差异,但各个工况下500 s 内最大温差仍低于0.9 ℃。因此,可认为电池发热量公式准确,且电池发热模型准确,可进行更进一步的研究。

3 电池对比分析

3.1 相同放电电流发热对比

为了进一步对比两种电池在放电时的发热特性差异,用上述模型计算在相同外界环境下两种电池的温升差异。

将电池初始温度均设置为20 ℃,电池表面绝热,分别选取5 A、10 A 两种恒流放电情况和1C、2C 两种恒倍率放电情况对比两种电池的发热特性。

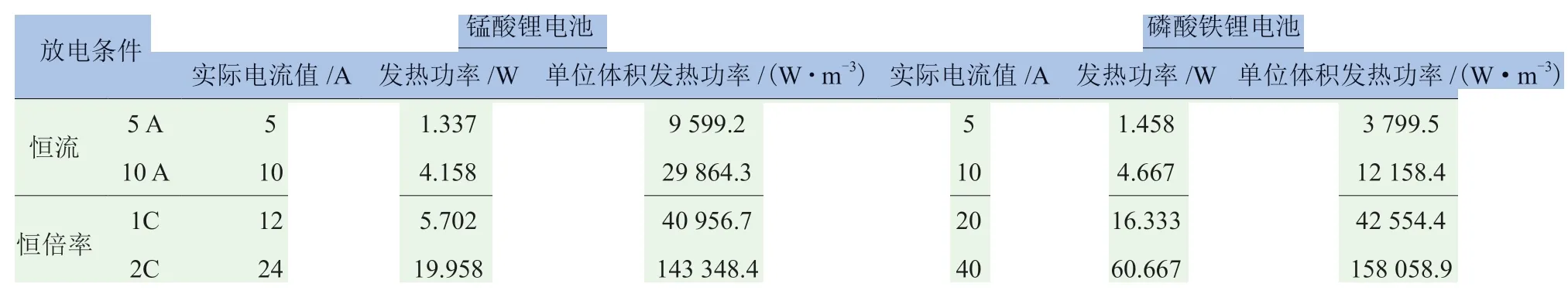

由发热公式计算出的各工况电池发热量见表2。

表2 发热量工况计算表

由计算结果可知,在相同放电电流情况下磷酸铁锂电池发热量略高于锰酸锂电池,随着放电电流的增大二者差距变大;但因为磷酸铁锂电池的体积更大,其单位体积发热功率明显小于锰酸锂电池。在相同放电倍率情况下,因磷酸铁锂电池的容量更大,所以其放电电流高于锰酸锂电池,发热量明显更高。

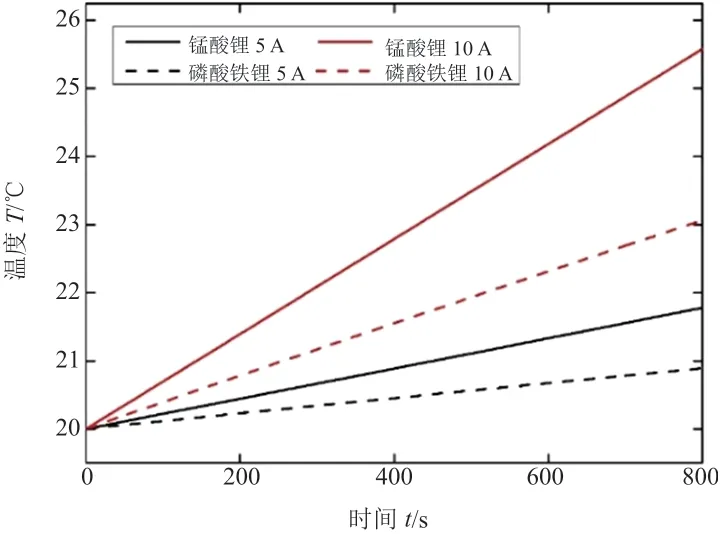

利用电池发热模型对上述两种工况下的电池温度变化情况做模拟计算,结果如下。

图8 同放电电流温升对比

由温度曲线可知,锰酸锂电池在两种放电电流情况下温升速度均高于磷酸铁锂电池,当放电时间达到800 s 时,对应5 A、10 A 放电情况下,二者温差分别为0.89 ℃和2.52 ℃。

这是因为虽然放电电流相同时锰酸锂电池的实际发热量更小,但其温升却大于磷酸铁锂电池,因为磷酸铁锂电池的质量比锰酸锂电池大1.09 倍,其蓄热量更大,所以温升更小。然而,当动力电池组成电池模组及电池包后,放电情况多为按照放电倍率放电,这使大容量电池放电电流大而小容量电池放电电流小,所以接下来对相同放电倍率下温升情况进行分析。

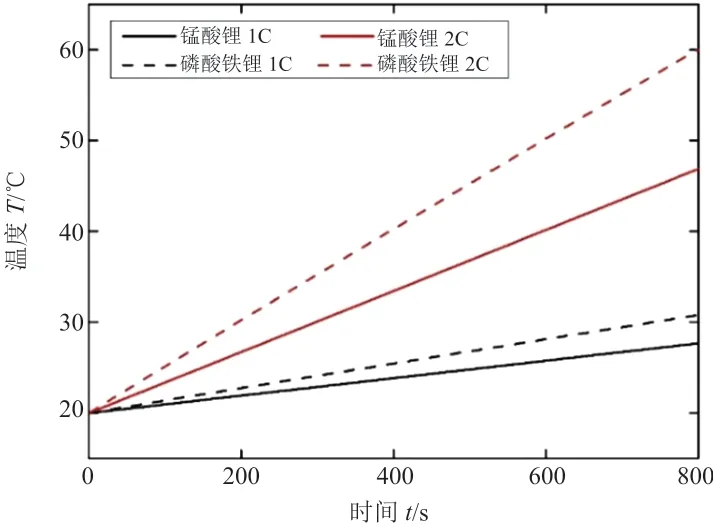

3.2 相同放电倍率发热对比

图9 同放电倍率温升对比

可以看出,当放电倍率相同时,磷酸铁锂电池温升均高于锰酸锂电池,当放电倍率为1C 时,磷酸铁锂电池温度在800 s时比锰酸锂电池高3.10 ℃,而当放电倍率为2C 时,两种电池温差达到13.17 ℃。

由此可知,对于所选两种电池,二者在相同放电电流下发热量相似,磷酸铁锂电池略高。对于容量不同的两种电池,在相同放电电流条件下,大容量电池因其具有更大的热容量,所以更具优势;在相同放电倍率条件下则是小容量电池温升更小。因为实际情况中多为相同放电倍率情况,所以综合看来小容量电池在发热特性方面更具优势。

4 结论

(1)动力电池不仅在不同方向存在各向异性导热系数,而且在厚度方向上不同位置也有不同的导热系数。其中,中间区域上部与右上部导热系数测量值差距最大,达到66.8%。

(2)在相同放电电流条件下,容量大的电池因为更大的热容量而温升更小,在放电电流为5 A、10 A 时,二者温差分别为0.89 ℃和2.52 ℃。

(3)在相同放电倍率条件下,大容量电池发热量及温升均明显高于小容量电池,在放电时间为800 s 时2C 放电会使二者温差达到13.17℃。考虑到电池包放电时一般为定放电倍率放电,这使小容量电池在发热特性上优于大容量电池。