某款SUV 小重叠偏置碰撞结构耐撞性研究

2020-04-07徐作文贾新建洪求才颜先华

徐作文,贾新建,洪求才,颜先华

(众泰汽车工程研究院,杭州 310016)

2017 年末,全国民用汽车保有量24 028 万辆,发生交通事故212 846 起,共造成63 093 人死亡,带来直接经济损失121 000 万元[1]。

相关研究表明,正面碰撞发生频次在交通事故中最高,其中致死率最高的正面碰撞为小重叠偏置碰撞(碰撞时车和障碍物的重叠率不大于30%),约占所有正面碰撞致死事故的25%。

2012 年,美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)发布正面25%小重叠偏置碰撞评级测试规范。同年,该组织公布了11款车型的测试结果,其中两款车获得“差”评级,仅有两款车获得“好”评级。在评价规程的推动下,近年来国外主机厂和研究机构越来越重视对小重叠偏置碰撞的研发,研究了车身和悬架系统的设计对小重叠偏置碰撞的影响,并多用于实车开发中[2-4],相关性能表现提升明显。截至2018 年底,有30 款车和27 款车分别获得IIHS 2019 TOP SAFETY PICK+和IIHS TOP SAFETY PICK 评级称号[5]。

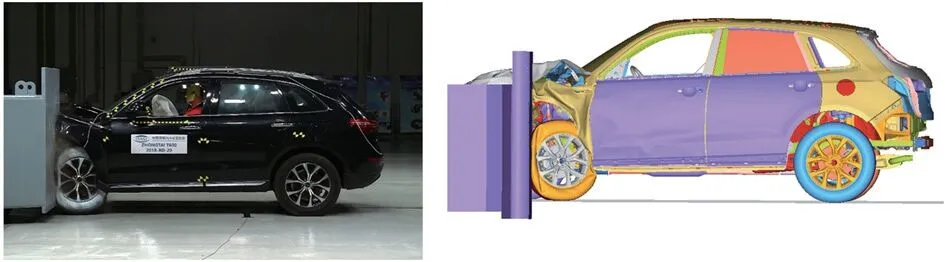

国内最近几年对小重叠偏置碰撞的研究逐渐增多,多采用CAE 仿真模型进行研究[6],在实际车型开发中应用还相对较少[7]。

本文针对某SUV 在试验中获得“较差”评价,通过理论、有限元和试验相结合的方式对该车型进行改进,研究结果用于提升该车型的性能。

1 小重叠偏置碰撞机理

IIHS 研究表明乘员舱结构完整性对整体等级的评价起着决定作用[8],本文重点探讨结构耐撞性的机理以及研究改进工作。

1.1 理论分析

1.1.1 载荷传递

在小重叠偏置碰撞中,由于车辆与刚性碰撞壁障的重叠量小,碰撞接触位置在机舱纵梁的外侧,碰撞过程中的吸能盒与前纵梁难以产生轴向压溃,不能充分吸收碰撞能量。碰撞的载荷有两条传递路径,如图1 所示:(1)shotgun-A 柱传递路径。(2)前轮胎-A 柱以及前围板-门槛传递路径。

1.1.2 能量传递

碰撞发生后,车辆的前舱、乘员舱以及底盘会发生变形从而吸收能量,同时车辆还会继续运动,能量传递公式为[9]:

式中:E0、v0、m分别为车辆的初始动能、初始速度和质量;E1、E2、E3分别为前舱变形、乘员舱变 形和底盘变形所吸收的能量;v1为碰撞后车辆的残余速度。

1.2 实车碰撞情况

1.2.1 变形情况

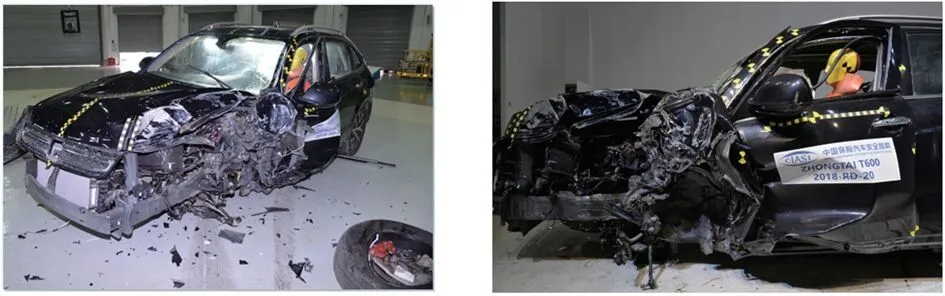

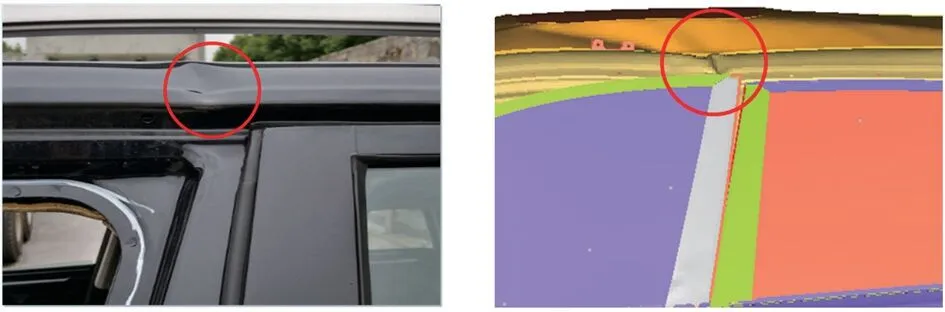

某款SUV 在做小重叠偏置碰撞试验时,左侧轮胎失效脱落,左前侧变形严重,门框有所变形,整体情况如图2 所示。

图2 车辆整体变形

就局部变形而言,左侧前车门微微拱起,A 柱明显折弯;A 柱上边梁位置出现折弯;A 柱下部和门槛被明显压溃。

图3 车辆局部变形

原理分析:试验过程中,前纵梁基本未参与碰撞变形,左侧前纵梁与前轮罩连接件脱落;左侧shotgun(前轮罩上边梁/前指梁)部位压溃,具体如图4 所示。

图4 主要传力路径变形情况

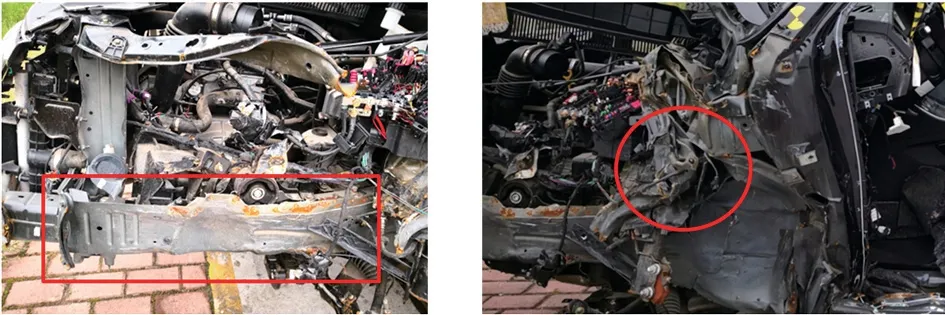

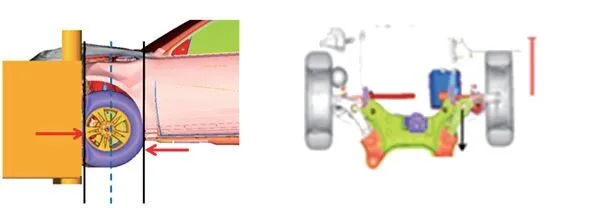

小重叠偏置碰撞试验中,因为撞击的力度非常大,底盘中的不少部件自身与其它件之间发生连接失效:左侧轮胎发生脱落,轮毂有部分破裂,左侧前轮转向节与悬架安装位置处断裂,如图5a 所示;传动半轴脱落,如图5b 所示;转向横拉杆断裂,如图5c 所示;副车架下摆臂与转向节脱落,如图5d 所示。

图5 底盘主要失效区域

1.2.2 结构评级

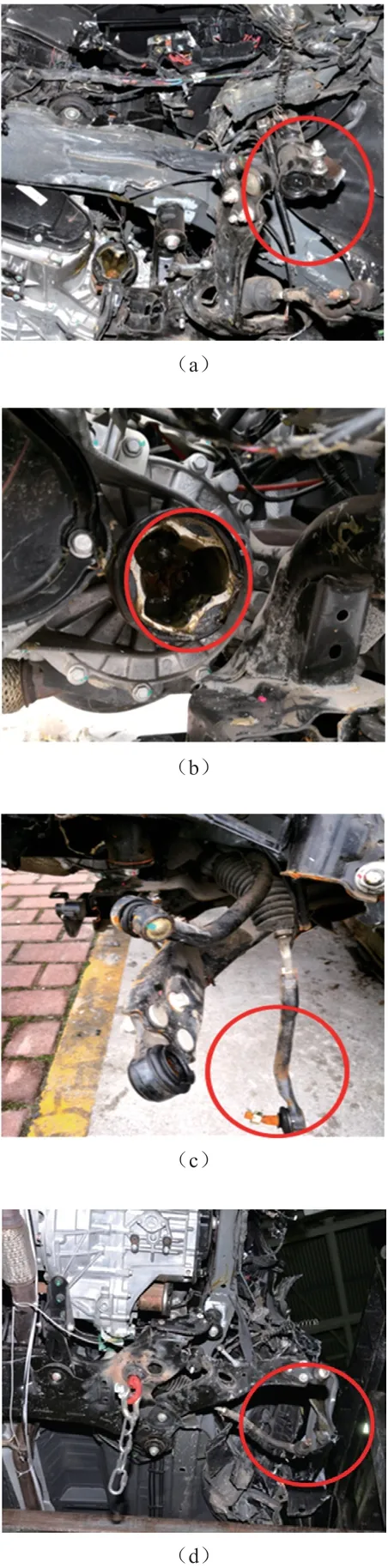

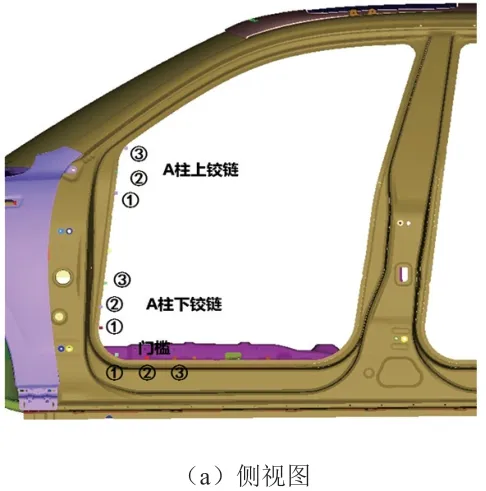

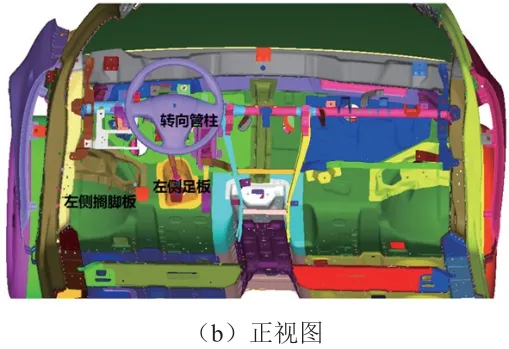

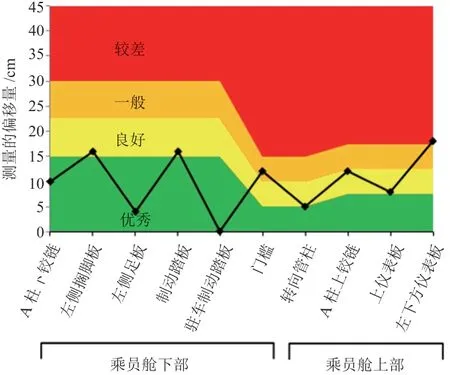

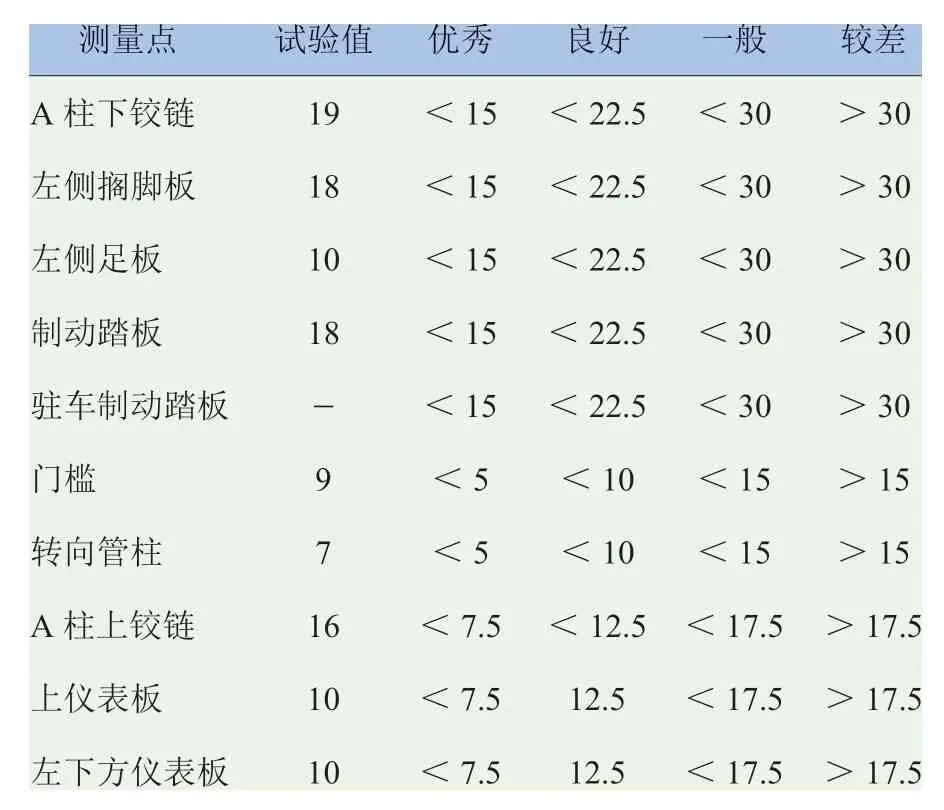

根据IIHS 规程,对监测点进行测量,所得结果见表1。

表1 侵入量分析结果 cm

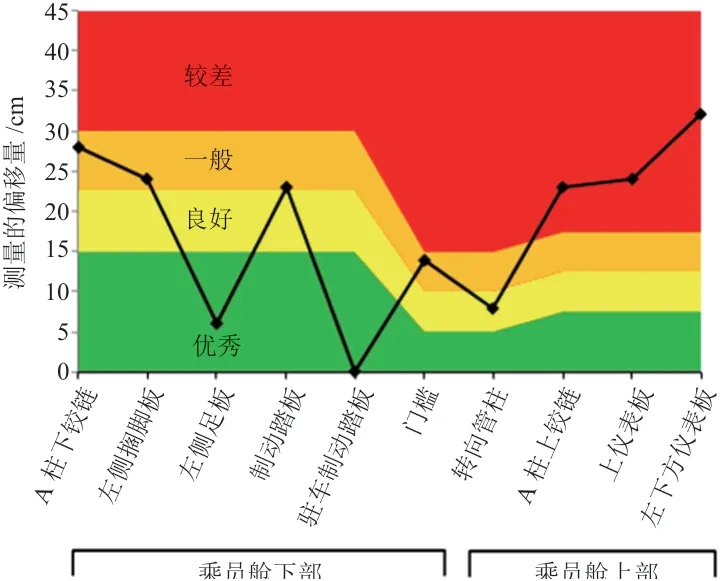

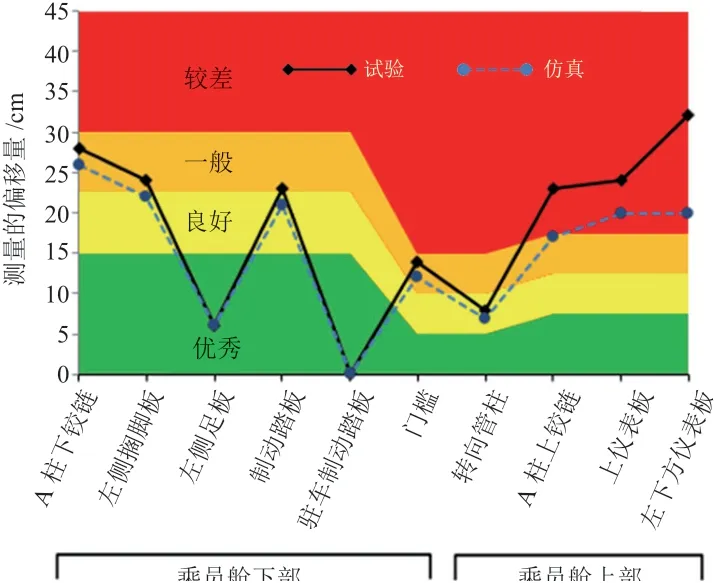

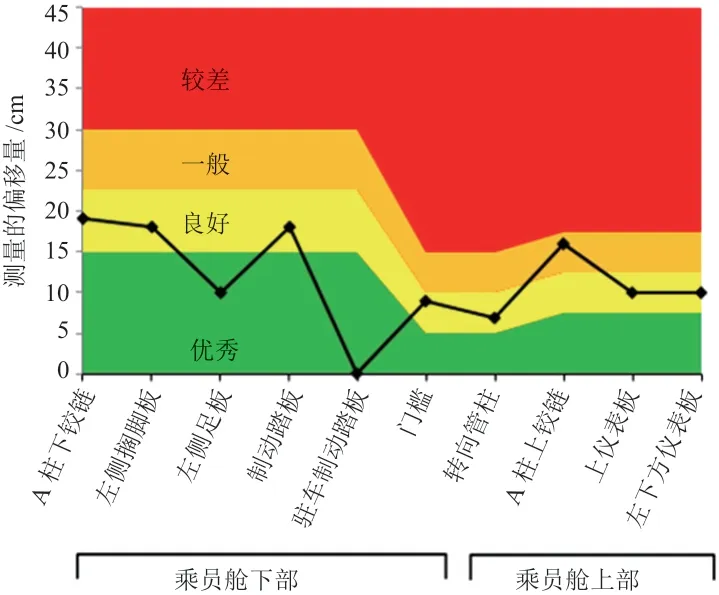

根据表1 绘制侵入量评级图,如图6 所示,乘员舱下部评级结果为一般(M),乘员舱上部评级结果为较差(P),车辆结构评级为较差(P)。

图6 初始试验乘员舱侵入量等级评定

2 有限元模型建立与标定

2.1 建立有限元模型

根据IIHS 规程的碰撞分析工况,建立有限元分析模型。本文采用Hypermesh 软件建立整车碰撞分析模型,如图7 所示。该模型由某SUV 模型、刚性壁障以及刚性地面组成。整车质量为1 542 kg,模型的单元数为2 143 748 个,节点数为2 203 357 个。

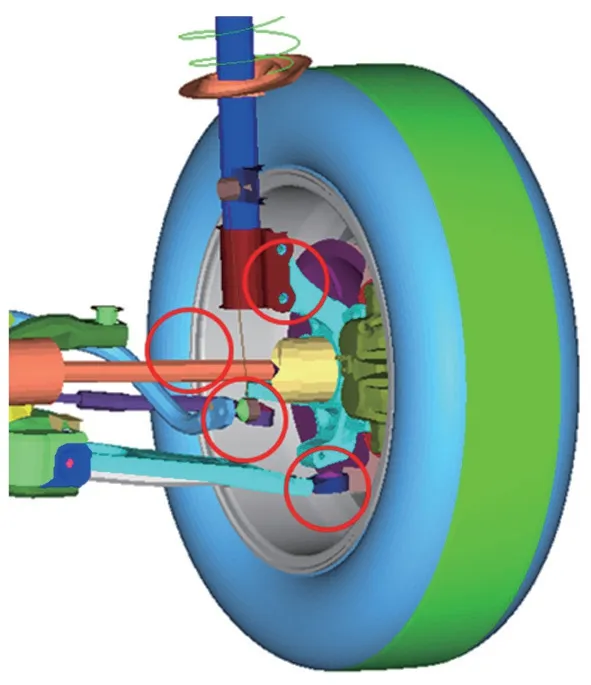

通常,在小重叠碰撞过程中,底盘零件在巨大的冲击载荷作用下,会发生大变形和断裂,各零件连接会在冲击力的作用下发生脱落,如图8 所示。中为3 向主应力。

图7 25%小重叠偏置碰撞仿真分析模型

图8 底盘失效形式

整车带动车轮与刚性壁障发生直接碰撞接触,在壁障的正向冲击作用下,轮毂受到向后的撞击力,并与A 柱和门槛梁前端等零件发生碰撞,轮毂受到强大的挤压力而发生剧烈形变。轮胎受到的碰撞力传递到下摆臂上时,下摆臂受到沿车身运动方向相反的碰撞力,在碰撞过程中发生大变形的弯折甚至是断裂。

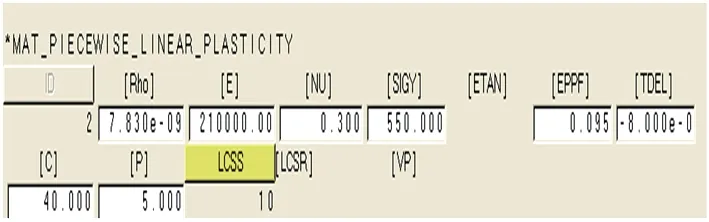

在小重叠偏置碰撞中,针对底盘和车身结构中的零件断裂和失效,在计算模型中设置材料和连接位置力失效。

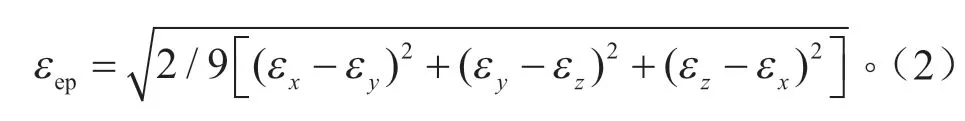

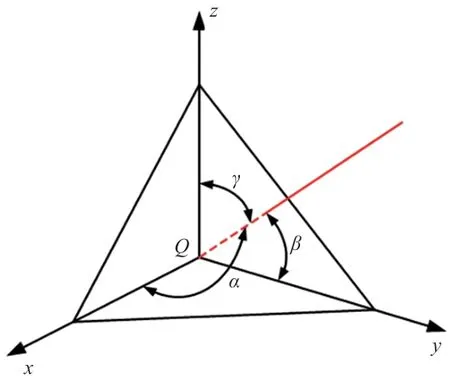

材料失效模型采用最大塑性应变失效,单元等效塑性应变失效准则,采用V-M 失效准则,式(2)

当定义平均等效塑性应变达到某临界值时,该单元会因失去承载能力而被破坏,该临界值称为单元失效塑性应变(EPPF),如图9 所示。

图9 主应力方向

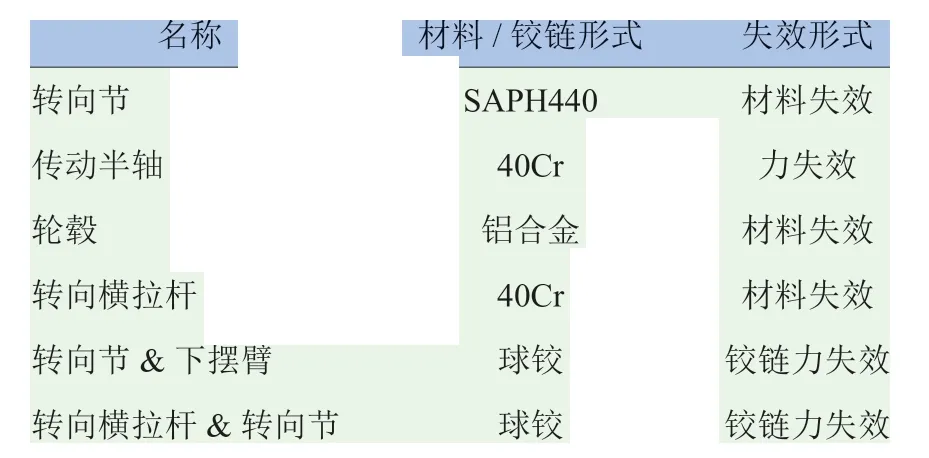

在材料模型中设置EPPF 值,在计算中当单元的应变值达到该设置值时,相应的单元被删除,并释放周围相关节点的自由度,以模拟裂纹的扩展从而实现材料的失效。材料模型设置如图10 所示。

图10 材料模型设置

在小重叠偏置碰撞中,针对底盘和车身结构中的零件断裂和失效,在计算模型中设置材料和连接位置的失效,设置失效的点如图11 和表2 所示。

图11 底盘失效位置

表2 底盘失效设置

2.2 模型标定

2.2.1 变形

从仿真和试验结果图片来看,车辆的整体变形比较一致,具体如图12 和图13 所示。

图12 50 ms 整体变形

图13 100 ms 整体变形

仿真与试验中的A 柱、上边梁和前侧门框的碰撞变形位置基本一致,局部变形模式相同,如图14 ~16 所示。

图14 A 柱局部变形

图15 上边梁变形

图16 前侧门框变形

2.2.2 侵入量

碰撞测量点如图17 所示,该车没有驻车制动踏板结构,所以测点未测量。

车体结构测点变形结果见表3,可以看出仿真值与试验结果趋势基本一致。

图17 碰撞测量点

表3 试验和分析侵入量结果 cm

图18为试验和仿真侵入量等级评价,由图可知,仿真与试验值整体变化趋势一致,绝大部分测点值均在同一评价区间中。由于塑料件建模细化程度及材料力学特性原因,上仪表板与左下仪表板差异略大,但在同一评价等级,可以接受。

图18 试验和仿真侵入量等级评价

综上所述,仿真和试验的结果比较吻合,仿真分析模型具备较高的可信度。

3 分析与改进

3.1 数学模型

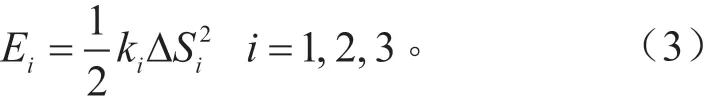

根据能量守恒定律,碰撞过程中车辆的初始速度转化为汽车前舱、乘员舱以及底盘等通过变形所吸收的能量和车辆的残余动能,式(1)中的头三项可以表达为:

第四项为:

式中:vx,vy分别为碰撞后x与y方向的残余速度;k1、k2和k3分别为车辆前舱、乘员舱以及底盘的纵向等效刚度;ΔS1为前舱吸收部件轴向变形量;ΔS2为乘员舱吸收部件轴向变形量;ΔS3为底盘吸收部件等效轴向变形量。

根据IIHS 的研究表明,乘员舱的侵入较大是造成IIHS 评级较差的主要原因[10]。因此,要最大限度保证乘员舱不变形是设计改进的主要方向。要考虑增大前舱变形量、底盘变形量,载荷尽可能被两者吸收,同时产生侧向位移和侧向加速度。

3.2 原因分析

根据小重叠偏置碰撞的特点和传力路径,将车身结构从前到后分为3 个碰撞区域:碰撞区域1(Zone1),前保险杠区域,从前防撞梁到shotgun前端;碰撞区域2(Zone2),发动机舱区域,从shotgun 前端到前挡板;碰撞区域3(Zone3),乘员舱区域,A 柱之后的区域。具体分布和碰撞变形如图19 所示。

图19 小重叠偏置碰撞区域划分和变形

根据划分的不同碰撞区域,小重叠偏置碰撞过程可以分为以下3 个阶段:

第1 阶段:汽车通过Zone1,前保险杠与刚性壁障接触,刚性壁障几乎没有受到来自整车结构的阻挡,只是接触到保险杠的一小段,所以这个阶段产生的碰撞力也很小,几乎可以忽略不计。

第2 阶段:汽车通过Zone2,刚性壁障受到了来自shotgun、水箱上边梁等零件的阻挡,但是在整车传递路径布置的过程中,shotgun 传力很小;刚性壁障和轮胎接触,轮胎逐渐发生变形、向后移动和偏转,在此过程中又和A 柱下部、门槛等接触,将载荷传递给乘员舱。

第3 阶段:汽车通过Zone1 和Zone2 以后,随着轮胎的变形、偏转甚至脱落,刚性壁障以较大的碰撞速度撞向门槛梁与A 柱,乘员舱受到很大的冲击载荷,因此这段区域的碰撞载荷力很大,造成乘员舱严重变形,汽车在碰撞载荷力作用下,发生很大的侧向旋转。

针对小重叠偏置碰撞的结构策略,需要对Zone1、Zone2 和Zone3 三个碰撞区域综合考虑。考虑到结构的轻量化和经济性,小重叠碰撞的结构改进主要针对前纵梁外侧区域(Zone1 和Zone2),同时兼顾考虑对乘员舱区域(Zone3)进行强化设计或改进,从而达到提升整车小重叠偏置碰撞性能的目的。

3.3 改进策略和方案

总体思路:一是增加导向作用,使车辆在碰撞接触后尽可能弹开shotgun-ring(前轮罩上边梁-环+牛角结构);二是底盘载荷不要传递至门槛和A 柱,在碰撞过程中轮胎要尽可能脱落;三是保持乘员舱的刚度和强度[11]。

3.3.1 结构设计策略一

构建侧向位移导向结构,尽可能减少侧向残余位移,减少车身与壁障的接触面积,降低车身受到的载荷。具体措施有两点:(1)增加副吸能盒,增加能量吸收,防止内侧变形,增加向外侧的传力通道。(2)增加前防撞梁长度,扩大前防撞的覆盖区域,使碰撞过程中的壁障与前防撞梁直接接触。

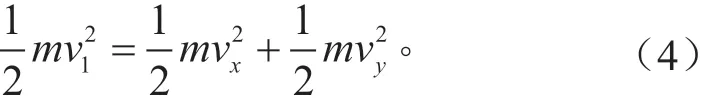

基于结构设计策略一,提出改进方案1:新增前纵梁左侧加强盒零件,内部包含1 根拉结圆管件,具体如图20 和表4 所示。

图20 改进方案示意图

表4 具体改进方案

3.3.2 结构设计策略二

尽量避免shotgun 出现悬臂结构,延长shotgun使其成为一条与前纵梁并行的载荷传递路径,把shotgun 和前纵梁构建成一个封闭路径的环状结构。

具体措施:延长shotgun 长度,使其与前纵梁前端搭接,尽量避免出现悬臂结构;提升shotgun的结构强度,对shotgun 和上边梁进行弧形设计,使shotgun 沿车身纵向的起伏较小,碰撞中更易于稳定压溃;副车架的外八字设计能够传递小重叠偏置碰撞中的碰撞力,增加碰撞能量吸收。

改进方案2:去掉原有前大灯横梁外板,新增新前大灯横梁内外板零件,在前轮罩上边梁内外板的前端新增前轮罩上边梁延伸件内外板,如图21所示。

图21 shotgun 改进方案

3.3.3 结构设计策略三

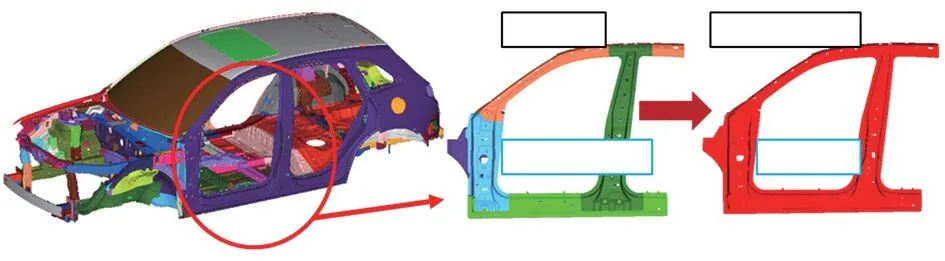

提高门环结构的整体强度,减少乘员舱在碰撞过程中的变形。

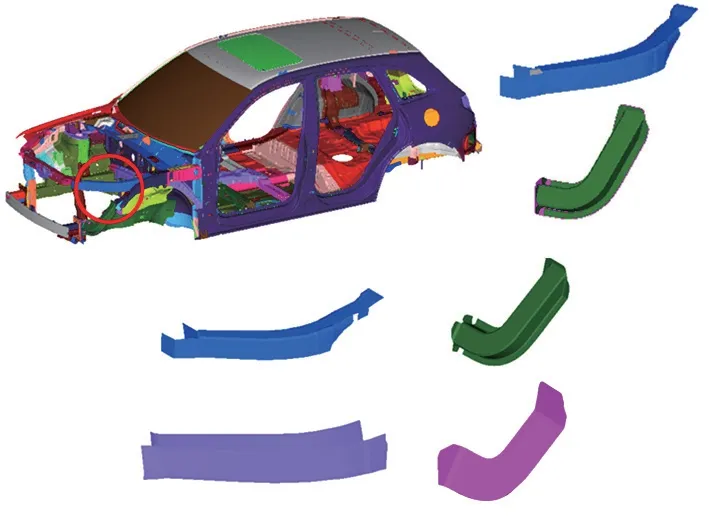

改进方案3:将A 柱上加强板,以及A 柱、门槛梁和B 柱零件更改为热成形零件,如图22 所示。

图22 改进零件示意图

4 改进效果评估

4.1 车体变形

上述的结构设计策略一、二、三分别对应方案1 ~3,设计策略二和三的组合方案称为方案4,设计策略一和三的组合方案称为方案5。

在基础车对标模型的基础上,分别针对方案1 ~5 进行仿真计算,计算结果见表5。

表5 改进方案效果对比 cm

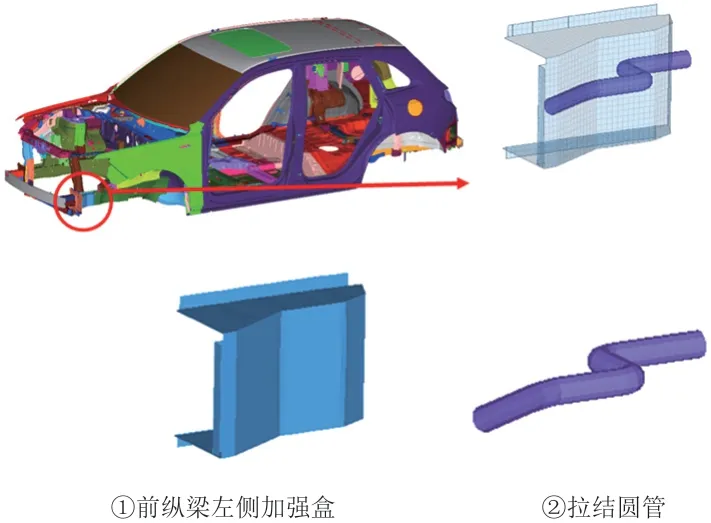

根据5 个方案的仿真分析结果可知,方案5 增加纵梁侧向引导结构与乘员舱热成型材料应用组合,车身结构评级乘员舱下部为优秀,乘员舱上部为良好,综合评级达到良好。方案5 评定等级如图23 所示。

5 试验方案验证

综合考虑成本、工艺、结构改进等多种影响因素,并结合各改进方案的改进效果,最终选定改进方案5 作为该车型的改进方案。

图23 改进方案5 评定等级

针对方案5 进行改进方案的试验样车试制,并对试验样车进行试验验证。试验过程中,发动机罩折弯,轮胎基本脱落,轮毂破裂,如图24 所示。

图24 车辆整体变形图

试验后A 柱变形较小,A 柱上边梁无折弯,门槛变形较小,与改进前相比改善非常大,有效提升了乘员保护能力,如图25 所示。

图 25 改进后实车局部变形图

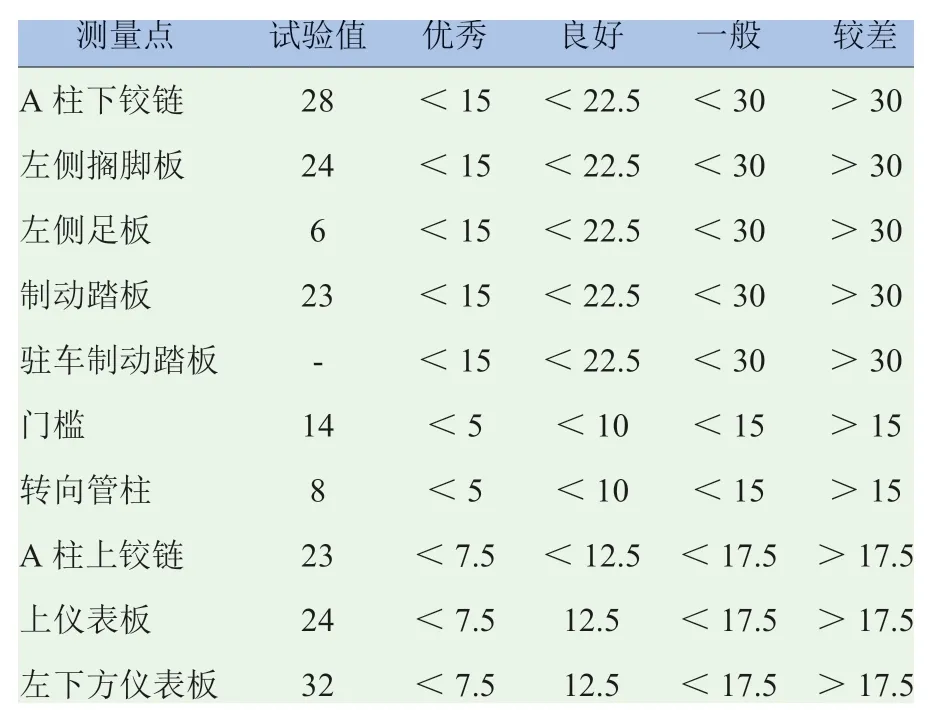

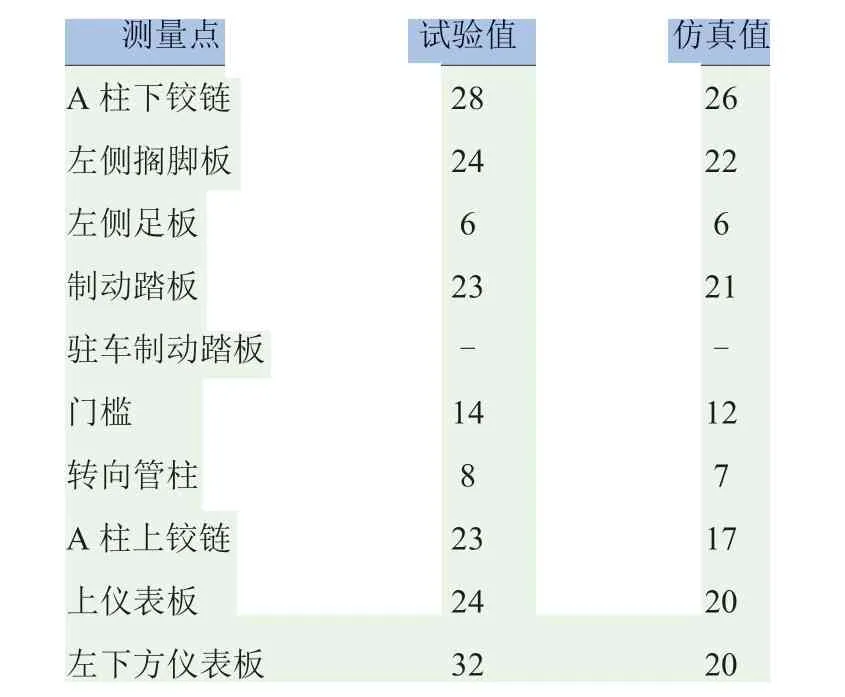

试验后车辆结构侵入量测量点的数值见表6。试验后车辆结构评定等级如图26 所示,由图可知,乘员舱下部和乘员舱上部的评级结果均为良好,试验中未出现搁脚空间压溃导致假人脚部被卡、铰链柱完全撕裂等情况,车辆结构最终评级为良好。

6 结论

在对小重叠偏置碰撞载荷传递的理论分析基础上,采用CAE 和试验相结合的方法对某SUV 进行小重叠偏置碰撞的仿真分析并提出优化方案,车体结构评级由“较差”升至“合格”,通过试验验证了优化方案可以满足设计要求。通过系统研究得出以下结论:(1)纵梁左侧增加侧向引导结构件,有利于车体碰撞时侧向滑动,减少车身受到的载荷。(2)加强并延长shotgun 结构,使shotgun 结构能够提前介入碰撞力的传递,从而有效吸收能量并提供碰撞过程侧向支撑,减少乘员舱的受载冲击。(3)对于A 柱、B 柱、A 柱上边梁和门槛等构成乘员舱框架结构的主要零部件,均采用热成形材料,以保证乘员舱结构的完整性。

表6 改进方案实车验证结果 cm

图26 改进方案实车验证评定等级

本研究对于小重叠偏置碰撞的实车结构改进和前期设计有一定的参考意义。