胎面沟槽内异物对轮胎接地特性的影响

2020-04-07张重阳王旭飞焦登宁

张重阳,王旭飞,王 蒙,谭 飞,焦登宁

(陕西理工大学 机械工程学院,陕西,汉中 723000)

汽车在行驶过程中由轮胎和地面接触所产生的轮胎力,为车辆牵引和操纵提供了必不可少的条件。产生轮胎力的区域即轮胎与路面接触区,常用接地性态来表征,其特性能够反映路面与轮胎之间的力学特性,并对轮胎磨损与滚动阻力产生重要影响[1]。因此,准确研究轮胎接地压力分布及接地面积大小是一项非常重要的工作,考虑道路及环境因素的影响更是对于提高车辆操控性、减少轮胎异常磨损及提高轮胎抓地性能有重要的指导意义。

由于汽车在行驶过程中与路面的相互作用使胎面产生复杂的变形,所以很难精准地对其进行表达,国内外学者使用了理论解析法[2]和有限元法[3]对轮胎接地特征进行了大量研究。CARBOBNE 等[4]揭示了轮胎胎面橡胶花纹块的变形方向会显著影响轮胎与路面之间的摩擦因数。SIVARAMAKRISHNAN[5]研究表明胎面花纹的变形对轮胎接地压力分布有直接影响,并提出控制花纹变形来提升抓地力。俞淇等[6]采用压力板法测试轮胎静负荷下不同气压、不同载荷及不同花纹接地压力分布的差异。王国林等[7]利用轮胎接地压力测量系统对轮胎静态及滚动状态下的接地特性开展试验研究,结果表明,随着气压的增大,接地压力分布趋于均匀,相比静态条件下,滚动状态下的轮胎接地压力分布更均匀。刘连波等[8]从轮胎接地特性参数角度研究表明轮胎接地压力分布均匀,胎肩与其它部位压力接近,会增加轮胎耐磨性。目前的研究主要针对轮胎内部结构参数的变化会影响胎面接地特性和印迹形状[9],而对于道路上的外在因素如道路上的异物、嵌入轮胎面沟槽的异物等对于接地压力分布的影响及变化趋势少有研究。已有文献证明轮胎花纹的变化影响接地压力的分布[10],本文针对轮胎纵向花纹沟槽嵌入异物对轮胎接地特性的影响进行研究。

以205/55 R16 轮胎为例,考虑轮胎实际使用中带有复杂花纹,建立了S 型、Z 型、纵沟3 种不同类型的花纹轮胎简化模型。基于子午线轮胎、路面和异物模型的整体有限元模型,研究静态工况下改变异物大小对轮胎接地压力分布、分布离散度与有效接地面积的影响规律,为减少轮胎异常磨损提供参考。

1 轮胎有限元模型

1.1 模型的建立

轮胎由多种复合材料构成,因此具有材料非线性、结构非线性和几何非线性等特点。根据205/55 R16 轮胎设计尺寸和结构特点,利用AuToCAD 绘制轮胎二维断面图,将其导入Abaqus 后进行网格划分,橡胶基体采用CGAX3H 和CGAX4H 单元网格,胶料参数引用文献[11],选用Yeoh 超弹性本构模型描述其力学特性。橡胶-帘线复合材料用Rebar 单元模拟,得到二维有限元模型(图1),采 用“Symmetric Model Generation,Revolve” 旋转命令将轴对称二维截面图旋转360°生成轮胎三维模型,橡胶基体单元网格相应扩展为C3D6H、C3D8H 单元,Rebar 单元类型为SFM3D4R。模型共44 280 个单元、50 400 个节点。路面用长400 mm、宽200 mm、高20 mm 的平板代替,异物用一定直径的圆球代替。路面和圆球均视为刚体,最后进行轮胎、路面和异物的装配,如图2 所示。

1.2 模型的验证

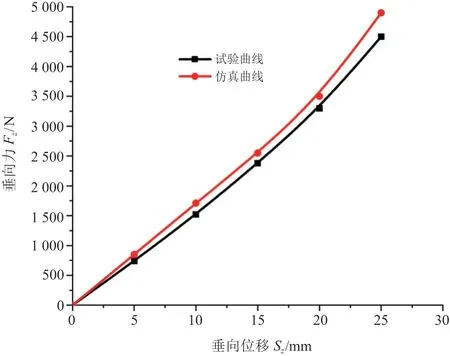

为验证有限元模型的准确性,进行了轮胎静负荷工况下垂向位移仿真分析,仿真中轮胎参数设置如下:胎压为0.24 MPa,径向载荷以1 000 N 为起点,载荷步长为1 000 N,最大为5 000 N,将得到的轮胎垂向位移随载荷变化仿真数据与文献[11]中的试验数据相对比,结果如图3 所示。

图3 轮胎垂向刚度特性曲线

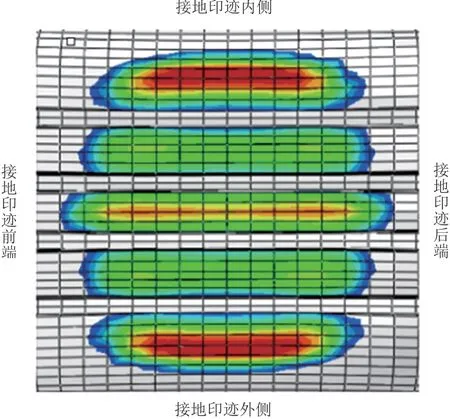

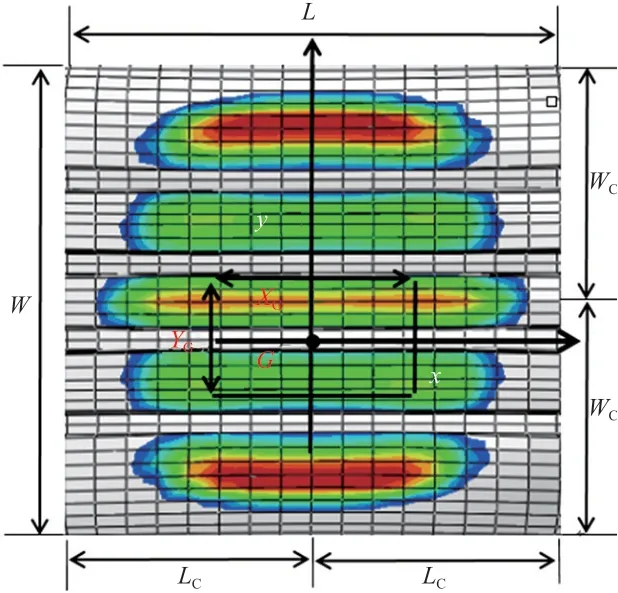

由图3 可知,垂向位移仿真曲线和试验曲线表现出良好的一致性,验证了模型的准确性,说明该模型是合理的。图4 为轮胎静负荷状态下的接地印迹示意图。

图4 接地印迹示意图

2 轮胎有限元仿真

2.1 仿真方案

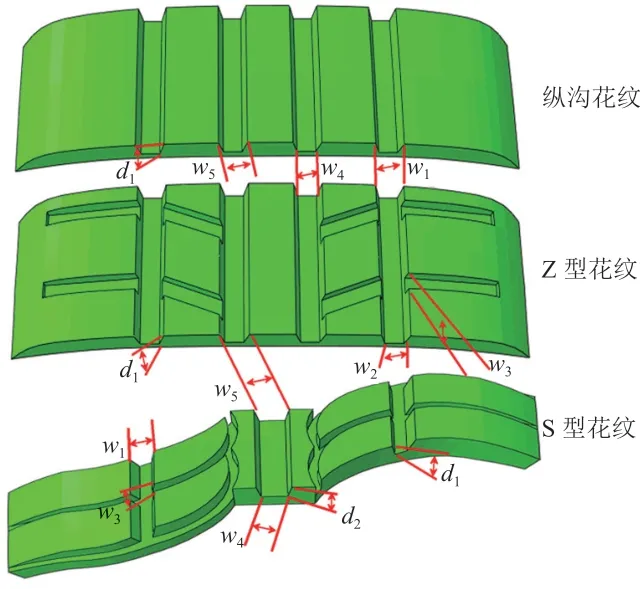

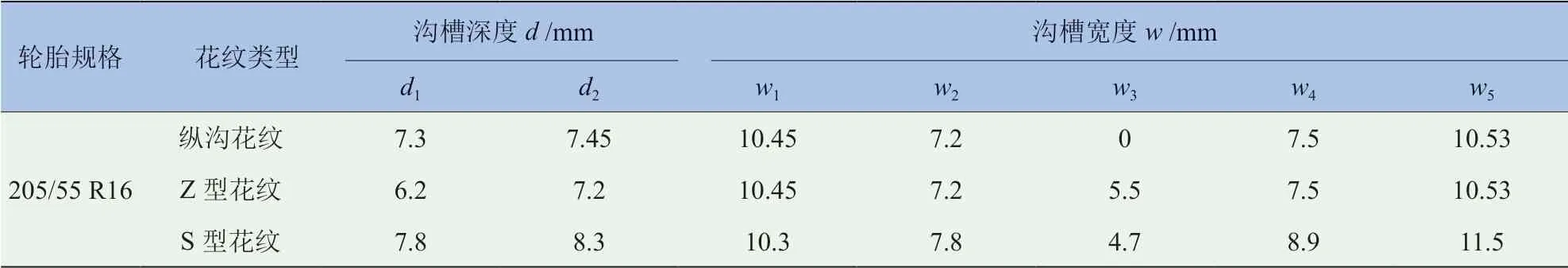

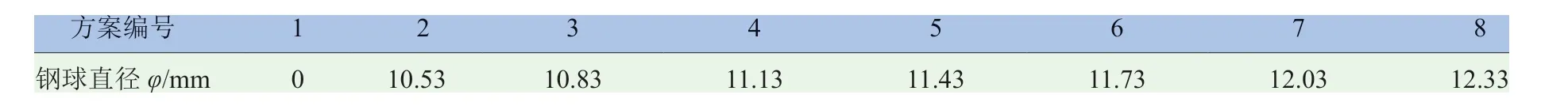

影响轮胎在使用过程中胎面变形导致轮胎异常磨损的因素有很多,比如驾驶员的驾驶习惯,胎面花纹的布局、胎压等一系列轮胎结构参数,还会受到环境、路面条件的影响,所以用轮胎自身参数来衡量胎面的异常磨损有一定的局限性。因此,本文通过改变异物直径来研究胎面沟槽嵌入异物时的接地压力分布特征。参考商用轮胎纵沟花纹一般以3 ~4 条为主,并辅以细小花纹,主要分为Z 型和S 型,因此建立相同规格不同类型的3 种花纹,如图5 所示,宽w1-5和高d1-2分别代表花纹典型位置处的沟槽尺寸,简化了沟槽槽底倾角,测量了各类型轮胎花纹沟槽在标准气压0.24 MPa 下的槽宽与槽深,具体参数见表1。钢球直径φ的初始值等宽于轮胎标准气压下的沟槽宽度,并依次以0.3 mm 增量递增,最大值为12.33 mm,仿真在隐式工况下模拟轮胎充气,绑定钢球与路面,建立与轮胎的接触面,最后对轮胎中心参考点施加载荷4 707 N,钢球与沟槽摩擦因数为0.2,模拟方案编号及参数见表2。由于轮胎嵌入异物主要分布于纵向沟槽,单独对纵向沟槽进行有限元模拟是为了与Z 型、S 型花纹轮胎进行对比,以便考察横向花纹沟嵌入异物对接地特性的影响,同时横向沟槽参数的变化使影响趋势更加明显,所以后续分析中均以只含有纵向沟槽的花纹轮胎为主要表述对象。

图5 不同花纹沟槽尺寸示意图

表1 不同类型花纹沟槽尺寸

表2 方案设计和钢球直径参数

2.2 接地压力分布评价

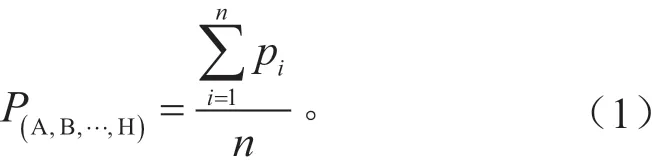

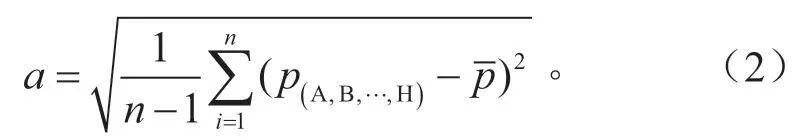

由于异物嵌入位置一般不在轮胎面的对称平面上,所以造成了胎面接地压力分布不均。平均接地压力的大小直接影响轮胎的抓地性能[12],较大的平均接地压力会导致轮胎磨损较严重,同时也是路面破坏的重要影响因素。为了更直观地分析静态工况下轮胎沟槽嵌入异物的接地压力分布特点,选取接地区域纵向16 个节点,横向40 个节点的接地印迹图,把接地区域划分为8 个部分,命名为A-H,如图6 所示,每个区域的压力取区域内所有受力节点上压力的均值,计算公式为:

式中:n为区域内受力节点的个数;pi为第i个节点的压力值。得到8 个区域的胎面压力分布均值,再引入接地压力偏度值来衡量轮胎胎面接地压力分布离散程度,计算公式为:

图6 接地印迹区域划分

图7 接地印迹区域坐标

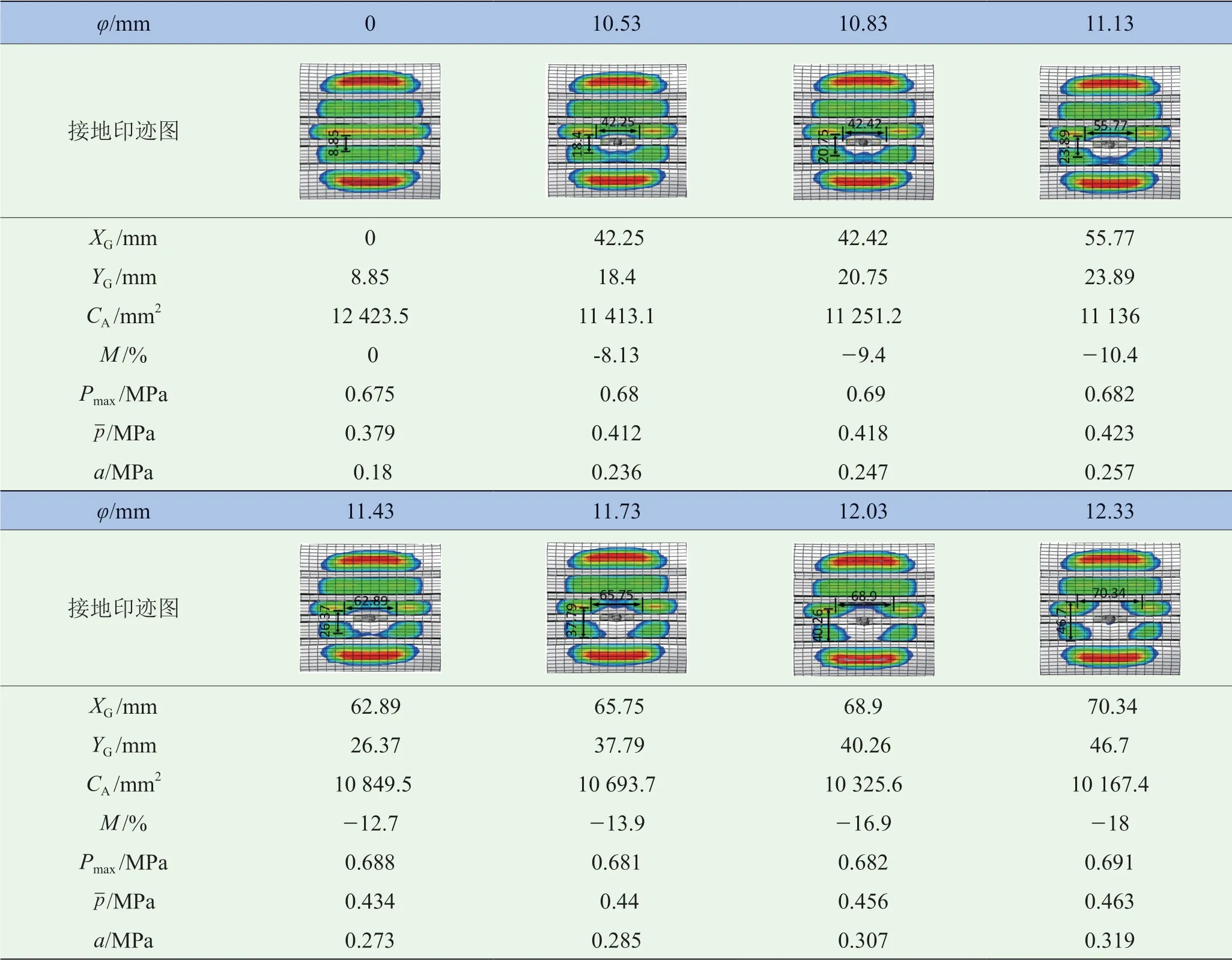

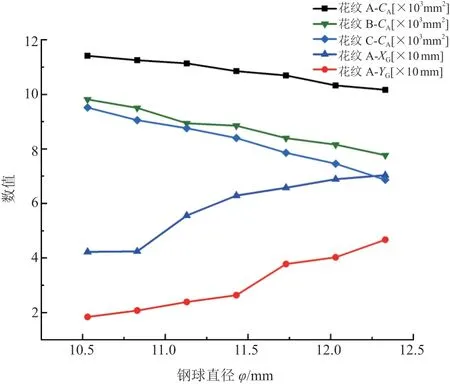

由表3 可知,当轮胎初始条件参数保持不变,仅改变钢球直径单一参数变量时,由接地印迹图可看出钢球直径与轮胎沟槽距离等宽时,因沟槽为倒置的梯形状,载荷作用下由于钢球挤压,在接地处形成了椭圆形的空区域,主要集中在钢球左右两侧,且纵向花纹中心接地处压力减小;随着刚球直径增加,沟槽与钢球接触的区域由于橡胶的不可压缩性,致使胎面和路面形成的空区域体积增加,空区域增大方向由横、纵向两个方向同时进行,由接地印迹评价参数与钢球直径关系图(图8)可以看出空区域纵向扩展初始速率高于横向,当靠近胎肩一侧的空区域形成梯形时,改向中心花纹沟槽接地面处扩展,最终扩展为关于钢球相对等的梯形。这是因为轮胎在一定负荷下,轮胎胎肩与花纹中心处压力较高,花纹沟槽两侧边缘压力较低,钢球嵌入位置处于沟槽中,所以空区域首先沿着压力较低的区域扩展,又因钢球直径增大,与沟槽挤压达到了一定限度后,改为横向扩展。3 种类型花纹轮胎接地印迹面积均随钢球直径增大呈现出非线性下降。S 型轮胎与Z 型轮胎由于横向花纹沟的存在,由图8 可知,两者接地印迹面积均小于纵沟轮胎,其中S 型轮胎在相同方案下接地印迹面积最小且下降趋势最快,这是因为其横向沟槽尺寸最小,所以导致异物嵌入沟槽影响最显著。

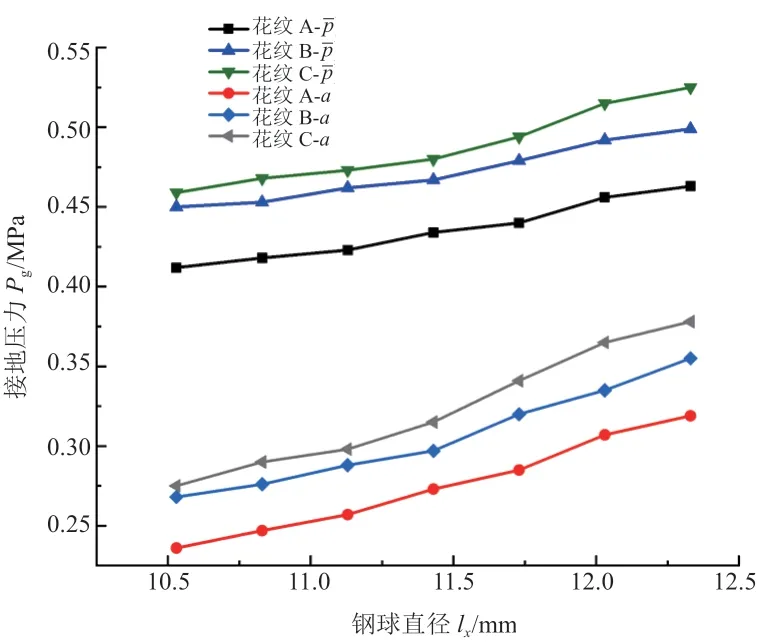

表3 纵沟花纹轮胎在不同方案中的接地压力分布及印迹评价参数

3 种不同花纹类型轮胎平均接地压力与接地压力偏度值参数随钢球直径的变化曲线,如图9 所示。由图可知,带有S 型和Z 型花纹轮胎与仅带有纵沟的花纹轮胎相比,其平均接地压力与偏度值较高,这是因为S 型、Z 型花纹轮胎带有横向沟槽,相同载荷下接地面积减少,导致平均接地压力增大,加剧了轮胎的正常磨损;3 种花纹轮胎接地压力偏度值均表现出随钢球直径增大呈非线性上升,并且由接地印迹可以看出,压力分布形状不合理,容易发生轮胎胎肩偏磨的现象。

图8 接地印迹评价参数与钢球直径的关系

图9 平均接地压力与偏度值随钢球直径的变化曲线

3 接地中心垂直应力分布

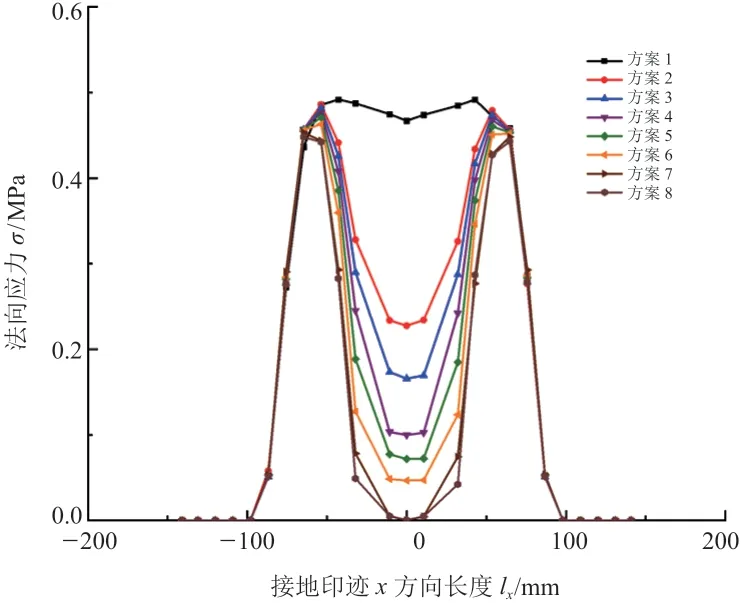

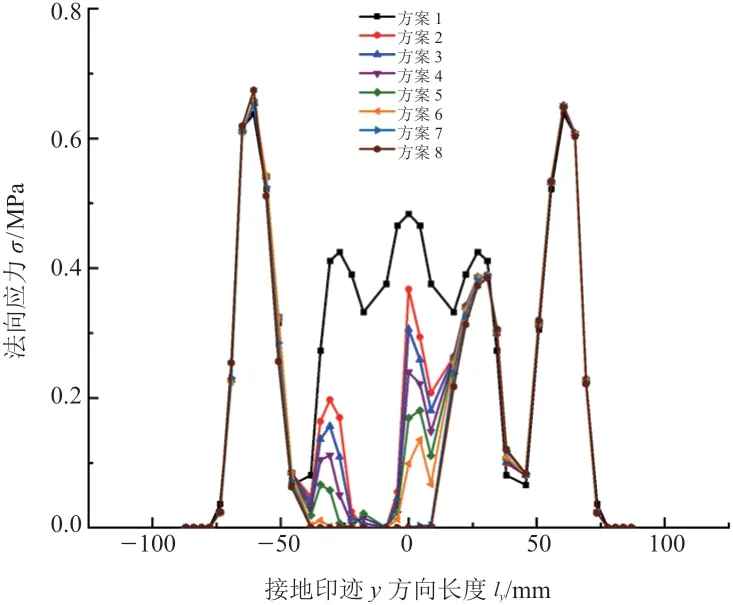

利用Abaqus 后处理Path 功能,输出纵沟轮胎接地印迹中心沿x、y方向的受力分布,图10 为接地中心x方向垂直应力分布曲线图,图11 为接地中心y方向垂直应力分布曲线图。随着钢球直径的增加,胎面接地中心x方向中间压力逐渐减小,并向印迹前后两端扩大,最终中心压力降低为0,呈现驼峰状;接地中心y方向压力在钢球所在位置两侧最先出现0 值,靠近胎肩一侧的压力值降低速率高于另外一侧,胎肩区域内侧相同位置点的压力值随着刚球直径增加略有下降,降低了胎面的抓地力,影响行车安全。

图10 接地中心x 方向垂直应力分布

图11 接地中心y 方向垂直应力分布

4 结论

该仿真基于Abaqus 软件研究轮胎沟槽嵌入异物对轮胎接地压力分布和印迹面积评价参数的影响,详细讨论了接地压力分布与印迹面积评价参数的变化趋势,得到以下结论:

(1)由于橡胶的不可压缩特性,钢球与胎面沟槽在标准负荷下挤压促使轮胎接地部分形成了一定体积的空区域,随着钢球直径的增加,空区域的变化以钢球为中心有先靠近胎侧后扩展到中心的趋势,最终呈现为两个关于钢球相对等的梯形状。

(2)在载荷不变的情况下,钢球直径增加不仅会增大胎面平均接地压力分布,导致轮胎磨损较严重,而且接地压力偏度值呈非线性增长,由接地印迹可知,压力分布形状不合理,易发生轮胎胎肩偏磨现象。

(3)S 型、Z 型轮胎与纵沟轮胎相比,由于横向花纹沟的存在,当异物嵌入横向沟槽时,对接地特性的影响更为显著,所得结果有利于研究子午线轮胎动态滚动过程中花纹沟槽嵌入异物时的胎面摩擦磨损,为提升轮胎使用寿命提供参考。