汽车功能件装配性校核

2020-04-07刘梓阳李刚王少博吴庄乐

刘梓阳 李刚 王少博 吴庄乐

(北京宝沃汽车股份有限公司)

汽车功能件是具备特定作用的零部件,如内外饰件、底盘、动力总成零件、电子电器以及汽车开闭件。研究这些部件可否正常装配被称作为装配性校核[1]。装配性校核作为研究汽车零部件组装的重要过程,应与整车开发流程[2]及其要求保持一致。明确各子工作的定义及要求,可以指导相关产品的开发工作。装配性校核覆盖产品设计、工艺设计、零部件制造、质量保证和装配的全过程。该文从DTS[3](gap/flush目标值)、零件设计阶段的零件定位方案和尺寸公差、GD&T(形位公差)、制造装配阶段的FM[4](功能尺寸)等方面进行分析计算,然后根据计算结果进一步延伸并影响到零件的模具设计、夹具设计、检具设计和测量设计等[5-7]。

1 汽车功能件校核对象选取

原则上,所有安装在车身上的功能件都必须进行校核,由于以车身为载体的功能件数量大,可依据一些基本的原则进行筛选。

1)车身:作为承载体,其它功能件需要与之连接和紧固,互相配合的定位点、紧固点称为装配点。车身装配点的尺寸及其公差,装配点在车身坐标系下的位置公差,服务于同一个功能件的装配点之间的相对位置度公差,这些是必须校核的对象。

2)功能件:如内外饰件、底盘及电子电器件。它们的装配点存在尺寸和公差,如定位销的直径和公差。在功能件自身的检测坐标系下,装配点位置度公差,或装配点相互之间的位置度公差,这些是必须获取的输入并需进行校核。

3)紧固件:起紧固作用的零件,如标准件、卡扣等,其直径等数据直接与装配孔径大小相联系,必须纳入校核。

2 工作流程

2.1 前期输入条件

工作前期,需收集校核对象信息与相应的条件,具体分类如下:

1)功能件定位点、紧固点的位置及数量;

2)功能件定位(安装)基准,紧固点位置公差,或检测基准,紧固点位置公差;

3)功能件安装销、孔直径尺寸公差;

4)配接点紧固标准件直径、螺栓法兰直径、卡扣直径等规格;

5)车身装配点的位置、数量;

6)车身装配点单件、小总成的GD&T图纸中的产品基准、装配点的尺寸及位置公差;

7)装配点在车身焊接流程中的形成过程,包括车身焊接成形工装MCP(焊接控制点)。

2.2 计算输出结论

依据装配校核流程,可以得到以下结论,并反馈出校核零件的理论状态:

1)车身装配点的功能尺寸及公差[8]建议值;

2)功能件装配点的孔径尺寸及位置公差建议值;

3)相关DTS点公差的可实现性;

4)装配可行性报告;

5)校核零件QIR(质量问题单)报告。

3 装配性校核计算方法

公差与孔径的关系,可按照美国机械工程师协会标准Y14.5—2009附录B[9]中的方法分类计算,该文通过装配性校核归纳出典型的、非常有代表性的计算方法。

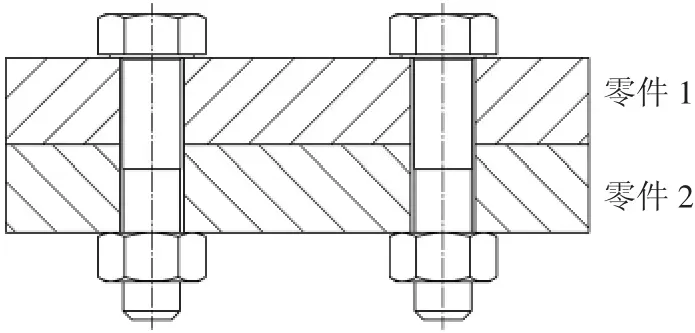

3.1 浮动装配

图1示出汽车紧固件浮动装配。如图1所示,当2个或多个零件通过紧固件装配,如螺栓和螺母,且每个孔(孔径相同)对螺栓(直径相同)有相同的间隙,称之为浮动装配。浮动装配的工艺特点是所有螺栓全部穿过配接孔后再拧紧螺母,螺栓穿孔时配接件可根据需要相对移动。

图1 汽车紧固件浮动装配示意图

浮动装配公差与孔径的计算,如式(1)所示。

式中:D——每个孔按孔径公差计算的最小直径,mm;

M——每个螺栓直径,mm;

T1——第1个零件的两安装孔间的位置度公差(以贴合面和其中一孔为基准),mm;

T2——第2个零件的两安装孔间的位置度公差(以贴合面和其中一孔为基准),mm。

浮动装配应用,如图2所示。对于没有基准,单纯的4个孔两两配对装配,标准件螺栓采用M8直径规格,螺栓在每个孔中有浮动量,按无基准浮动装配计算。

图2 汽车紧固件浮动装配应用示意图

计算图 2 中 D1,D2,D1',D2'的尺寸公差及位置公差,结果如下:

D1=D2=Φ9+0.2,相对位置公差为±1 mm,因此,T1(D1相对D2的公差)=2 mm;

D1'=D2'=Φ9+0.2,相对位置公差为±0.5 mm,因此,T2(D1'相对D2'的公差)=1 mm;

T1+T2=3 mm,4(D-M)=4 mm,可见公差累积和小于组孔与螺栓直径差。

由此得出结论:图2中两零件装配可行,在满足公差合格条件下,不存在错孔风险。

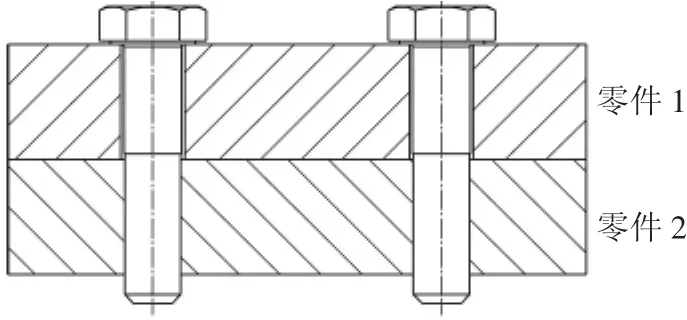

3.2 固定装配

汽车紧固件固定装配示意图,如图3所示。当装配件的一个零件上有约束的特征,如攻丝的孔或双头螺柱(孔径或螺柱直径相同),另一零件有相同孔径的孔,属于固定装配类型。

图3 汽车紧固件固定装配示意图

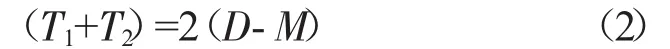

固定装配公差与孔径的计算,如式(2)所示。

通过计算,分析比较固定装配(按无基准固定)与浮动装配的区别。

假定:浮动装配零件1的公差(T1f/mm)+浮动装配零件2的公差(T2f/mm)=固定装配零件1的公差(T1g/mm)+固定装配零件2的公差(T2g/mm),分别代入式(1)与式(2)中,比较浮动装配孔径(Df/mm)与固定装配孔径(Dg/mm)的关系。

通过计算得到:Df-M<Dg-M,即 Df<Dg。

由此可以得出结论:在同等的零件公差,相同的紧固件的情况下,浮动装配所要求的孔径小于固定装配的孔径;相同的孔径与紧固件,浮动装配所允许的零件公差和大于固定装配的零件公差和。可见浮动装配对零件的精度要求低。

3.3 孔销定位装配性校核

功能件孔销定位装配,如图4所示。装配件的一个零件上有起定位作用的圆孔和长圆孔,另外一个上有配对的2个定位销,装配时孔销先配合,然后拧紧其余螺栓,称之为孔销定位装配。孔销定位装配有较多的变化形式,主要体现在孔和销的形状;也有的功能件借助工装与车身定位,实现紧固连接。定位孔径公差通常为0~+0.2 mm,销径公差通常为-0.1~0 mm,其它配接孔径相等。

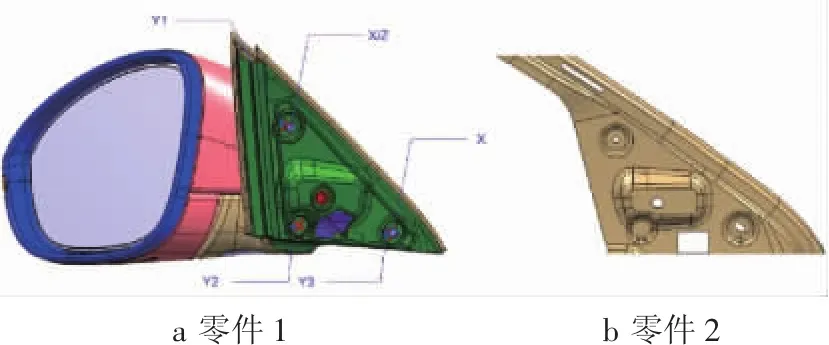

图4 汽车功能件孔销定位装配显示界面

识别孔销配合的公差与孔径的计算,如式(3)所示。

式中:T3——第1个零件的安装孔位置度公差(以贴合面和两销为基准),mm;

T4——第2个零件的安装孔位置度公差(以贴合面和两孔为基准),mm。

3.4 类孔销定位装配性校核

功能件类孔销定位装配,如图5所示。装配形式与孔销配合的装配类似,一个零件上设计有定位用的圆孔和长圆孔,另一个零件上的配接点不是销子,而是起紧固作用的螺柱,螺柱的直径通常比圆孔直径和长圆孔的宽度小0.5 mm,这种装配方式与孔销定位的装配类似,计算方法一样。

图5 功能件类孔销定位装配显示界面

3.5 孔销定位装配校核应用

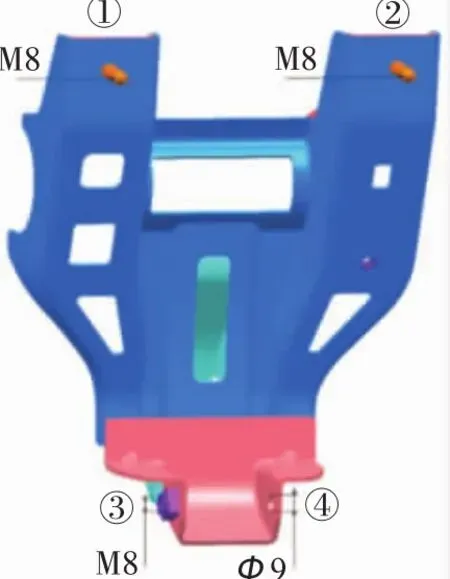

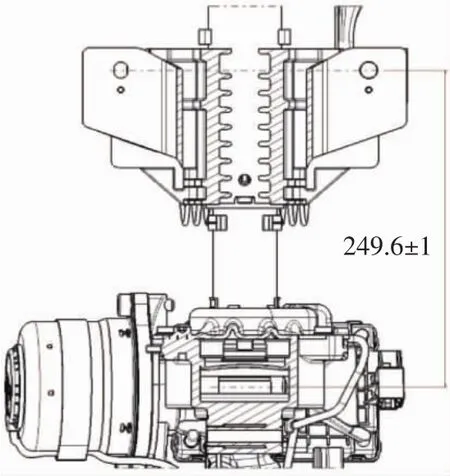

转向管柱与仪表横梁支架的装配应用过程为:首先查阅零件数据及对应的图纸,找到所需的输入条件,然后通过数据与图纸得到输入条件。图6示出仪表横梁支架数据显示界面。图7示出转向管柱数据显示界面。图8示出转向管柱图纸。从图6~图8的数据中得到某车型的输入条件有:

1)从图6中得到的输入条件:仪表横梁支架数据中的2个螺柱(①②位置)规格为M8;螺母(③位置)规格为M8;过孔(④位置)直径为Φ9。

2)从图7中得到的输入条件:转向管柱数据中的孔①直径为Φ11;孔②长圆孔尺寸为9 mm×11 mm;孔③直径为Φ8.2。

3)从图8中得到的输入条件:转向管柱图纸中的孔①与孔③长度方向的公差T4=±1 mm。

图6 汽车仪表横梁支架数据

图7 汽车转向管柱数据

图8 汽车转向管柱图纸示意图

根据以上输入条件进行尺寸链[10]计算:

由孔径大小情况可以得到,仪表横梁支架在孔③、孔④处起定位作用(应用孔销定位装配方式校核),将数值代入式(3),可得到仪表横梁支架孔①、孔②的中心至孔③、孔④中心在长度方向的公差T3为±0.5 mm。

为达到该精度,仪表横梁支部的上半部分和下半部分在焊接时须有精确的定位。

针对本次装配校核结果并结合实际,将以下建议方案反馈给设计及装配工艺等部门:转向管柱的公差按±0.5 mm来控制,仪表横梁支架中孔①、孔②所在的上半部分零件和孔③、孔④所在的下半部分零件在焊接过程中,直接用孔定位保证精度。

4 结论

文章以汽车装配性校核计算方法为研究对象,介绍如何利用装配性校核思想进行车身功能件的校核计算。分析过程中,通过审阅产品资料和图纸数据,利用尺寸链工具,对功能件装配的公差和孔径进行了严格科学的分析计算,得出校核结论。该结论必须在产品试制阶段[11]的装配中进行跟踪验证,并及时查找新问题、得出新结论,在生产过程阶段再验证,通过成功的经验形成正式的文件,反馈给后续新项目的设计工作,同时对不足之处要在实践中不断完善和修正。