A2/O+MBBR 集成工艺处理印染废水

2020-04-06邢文文

邢文文

(山东工业职业学院,山东淄博 256414)

我国是纺织印染大国,印染助剂是纺织工业不可缺少的原料[1]。近年来,随着纺织印染行业科技的进步及不断创新,染料和助剂的使用量大大增加,导致印染废水水质呈现多元化、复杂化的趋势[2]。排放的印染废水中含有大量的浆料、染料、助剂以及表面活性剂等,废水的COD、碱性和色度都较高,且可生化性低,有的印染废水还出现高氨氮的污染特征,加大了印染废水处理难度[3-4]。

目前纺织印染废水的处理技术主要有物化法、生化法、生物膜法[5]。其中物化法[6]主要有混凝沉淀法、膜分离法;生化法主要有A2/O 法、UASB 法、SBR法;生物膜法主要有曝气生物滤池、反硝化滤池等。混凝沉淀法添加药剂量多、成本高,还会引入其他杂质;膜分离法中的MBR 法能耐受较高浓度的废水,且COD 去除率高;生化法中的UASB 法与SBR 法停留时间较长,池子占地面积较大,土建费用与投资成本高;而曝气生物滤池挂膜困难,微生物培养周期长,不易存活[7-9]。目前微生物法与化学法相比具有较低的成本,已广泛用于处理城市废水,以综合去除碳、氮和磷。在微生物法中,最常用的是A2/O 工艺,是一种结合了厌氧、缺氧和有氧区的活性污泥系统,是典型的单污泥悬浮生长工艺,具有结构简单、水力停留时间短、工艺控制相对容易的优点[10]。移动床生物膜反应(MBBR)技术是向反应器中投加一定量的悬浮载体,可提高反应器中的生物量及生物种类,从而提高反应器的处理效率[10-11];同时MBBR 技术利用悬浮载体在水中的碰撞和剪切作用使空气气泡更加细小,增加了氧气的利用率,且反应器中厌氧、缺氧、好氧环境并存,硝化与反硝化反应并存,提高了印染废水处理效果[12]。

本研究以国内某纺织印染污水处理站的废水为研究对象,现场对印染废水取样并检测水质,集成MBBR 技术与A2/O 进行中试,优化该集成技术工艺参数,分析中试运行效果。

1 实验

1.1 废水水质

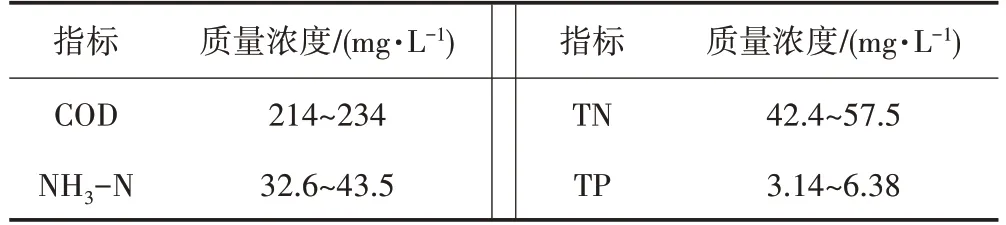

从南方某纺织印染污水处理站的配水井中定期抽出印染废水,主要污染物指标如表1所示。

表1 进水水质指标

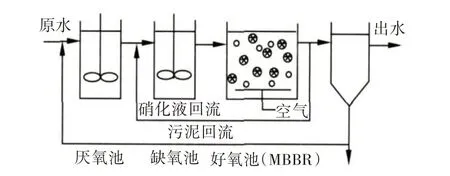

1.2 A2/O+MBBR 工艺流程

本中试项目采用A2/O+MBBR 集成技术处理印染废水,具体流程如下:

1.3 A2/O+MBBR 工艺运行参数

搭建中试规模的A2/O 工艺装置,并将5 种不同的聚丙烯悬浮填料(作为微生物生长的载体)依次添加到需氧罐中。取印染污水处理站的活性污泥接种充满载体的好氧罐。在稳定运行期间,主要工艺参数为:进水量20~60 L/h,溶解氧(DO)质量浓度1.5~4.5 mg/L,硝化液回流比250%~350%,污泥回流比50%~90%,好氧池中污泥质量浓度(MLSS)2.0~3.5 g/L,连续稳定运行200 天。A2/O+MBBR 系统的工艺装置主要有厌氧和缺氧反应器(配搅拌器),以悬浮混合的液体悬浮固体。该系统配备了内部循环(IR),用于连接好氧池和缺氧池、沉淀池和厌氧池之间的污泥回流(SR)。在带有气泡空气扩散器的需氧罐底部引入曝气,所需空气由标称容量为180 L/min 的侧通道空气压缩机提供。厌氧池、缺氧池和好氧池的有效容积分别为200、300、600 L。所用5 种载体的参数如表2所示。

表2 填料载体的基本物理参数

1.4 测试

收集所有样品进行3 次重复分析,并根据美国APHA《水和废水检验标准方法》分析化学需氧量(COD)、氨氮(NH3-N)、总氮(TN)、总磷(TP),DO、氧化还原电位(ORP)和pH 分别由DO 计(HI96400)、FJA-4 ORP 计和PHS-10 pH 计测定。

SEM:用50 mL 无菌离心管收集附有载体的生物膜样品,在2.5%戊二醛溶液中浸泡2 h,然后用磷酸盐缓冲溶液(pH=7.2)漂洗3 次,每次15 min。分别使用30%、50%、70%、85%、95%的乙醇各脱水一次,持续15 min,使用100%的乙醇脱水两次,持续20 min,并且用乙酸异戊酯交换两次,每次20 min。用消毒剪刀将样品剪成小方块,并用Free Zone 6Liter(美国Labconco 公司)冷冻干燥。将干燥的样品真空镀金后固定在样品台上,用LEO440 扫描电子显微镜(英国Leica Cambridge 公司)观察。

2 结果与讨论

2.1 废水处理运行效果

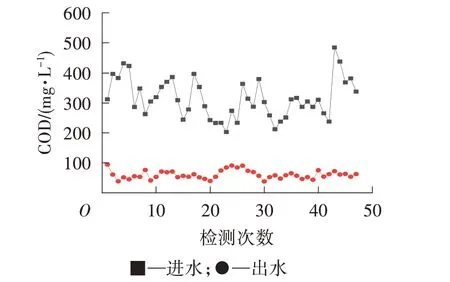

2.1.1 COD 去除效果

由图1 可看出,进水COD 水质波动较大,维持在200~500 mg/L,对应的出水COD 维持在40~100 mg/L。在长达200 天的中试运行过程中,运行初期污泥处于驯化阶段,活性污泥中的轮虫、钟虫(好氧原生动物)较少,而且都处于休眠状态,慢慢提高进水流量后,COD 去除率在70%~90%,运行比较稳定。

图1 COD 运行效果图

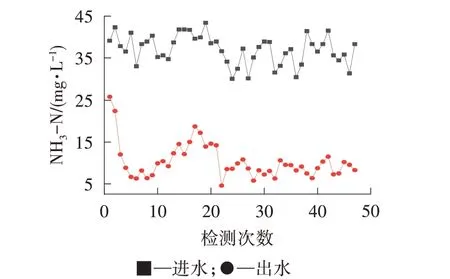

2.1.2 NH3-N 去除效果

由图2 可知,进水氨氮在30~45 mg/L,运行初期,污泥处于驯化阶段,活性污泥中的硝化细菌、反硝化细菌处于休眠状态,慢慢提高进水流量后,氨氮去除效果较好,出水氨氮基本维持在5~15 mg/L。因为运行后期补充了微生物所需的营养物质,所以微生物处于活跃状态,硝化作用强,同时反硝化菌也处于活跃状态,能将硝态氮转化为氮气。

图2 NH3-N 运行效果图

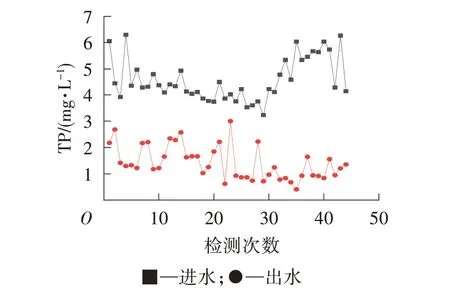

2.1.3 总磷去除效果

由图3 可知,进水总磷基本维持在3~7 mg/L,运行初期聚磷菌活性不高[10];运行一段时间后聚磷菌处于活跃状态,可以释放好氧池中的磷,同时磷以剩余污泥的形式排出,出水总磷在0.5~2.7 mg/L。

图3 总磷去除效果运行图

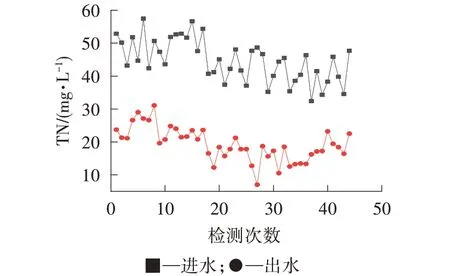

2.1.4 总氮去除效果

由图4 可知,进水总氮维持在30~60 mg/L,水质波动较大,出水总氮基本维持在5~33 mg/L,去除率为50%~70%。因为能被去除的是硝态氮,以其他形式存在的氮暂时无法用生化法去除,故去除率不稳定。

图4 总氮去除效果运行图

2.2 生物膜SEM

由图5 可知,不同填料上的生物膜厚度及均匀性有较大差异。其中CA、CB、HN04 填料的生物膜较厚而且致密,以球状、短棒状和杆状微生物为主并有少量丝状菌,丝状菌缠绕在球菌和杆菌之间,使微生物牢固地附着在填料上。可能原因有:(1)加磁改性后的CA、CB 填料具有较好的亲水性和生物亲和性,有利于微生物附着生长;(2)HN04 填料结构尺寸更合理,有利于废水中有机底物的传递和交换,微生物有充足的养料大量繁殖;HNA 填料的生物膜以球菌为主,在填料表面形成的膜厚度很薄且不连续,图中能看到填料本身。

图5 挂膜前后CA、CB、HN04、HN10、HNA 的SEM 对比

3 结论

(1)在系统启动和挂膜期间,出水COD、NH3-N质量浓度逐渐降低,去除效果不断提高。COD 平均去除率83.0%、出水质量浓度38.6~98.0 mg/L,NH3-N 平均去除率70.9%、出水质量浓度8.82~26.00 mg/L。连续取样5 次挂膜启动成功后,TN 平均去除率52.4%、出水质量浓度16.5~33.0 mg/L,TP 平均去除率59.2%、出水质量浓度1.03~2.69 mg/L。A2/O+MBBR 工艺对COD、NH3-N 具有良好的处理效果,同时能较好地去除TN、TP。

(2)CA、CB、HN04 填料的生物膜较厚而且致密,微生物牢固地附着在填料上,适合微生物的培养以及挂膜。

(3)结合进水污染物浓度波动较大的实际情况,改良后的A2/O+MBBR 集成工艺具有较高的抗冲击能力,能较好地去除水中污染物,运行负荷高。