氟系防水防油剂整理效果及影响因素分析

2020-04-06宋金星陈八斤王胜鹏

宋金星,乐 翔,陈八斤,杨 欣,王胜鹏

(传化智联股份有限公司,浙江杭州 311215)

随着科技的进步和生活质量的提高,人们对纺织品的功能性、舒适性和环保性要求越来越高。后整理已从抗菌、防皱等单一功能发展为提高织物附加值的多功能整理[1-3]。对各类普通纺织品进行不同类型的功能性后整理,在保持纤维原功能的基础上,可以赋予纺织品更优异的服用性能,使纺织品的功能得以延伸和发展而获得新型纺织品,满足人们对服饰个性、风格和功能越来越高的要求。防水加工是一类重要的功能后整理方式,氟系防水防油剂率先由美国3M 公司推出,后续杜邦、大金、旭硝子等公司也开发出类似产品。由于含氟整理剂能在不改变原有触感、通气性和保暖性等的基础上,赋予基材表面憎水、憎油和防污等功能[4-5],因而得到迅速推广与广泛应用,成为当今市场的主流。

含氟整理剂是依靠全氟基团在表面的密集规则排列来降低固体表面能的。含氟整理剂含有长链Rf基(碳氢链中的氢原子被氟原子部分或者全部取代后形成的基团),而氟原子较小的原子半径、较强的电负性、较高的C—F 键能以及较小的分子间凝聚力等[6-7],使含氟聚合物在后整理加工的高温定型过程中在织物表面成膜,或者与纤维上的活性基团反应使纤维表面自由能降低,从而很难被各种液体润湿或附着。这种特性在很大程度上取决于聚合物的微观结构,同时还与被整理织物以及防水加工的各项工艺参数密切相关。分析各类氟系防水剂防水加工效果的影响因素与作用规律,对于氟系防水剂的合理使用具有重要意义。

1 织物本体对防水效果的影响

1.1 组织结构

对于某些全涤高密织物,带液率通常在30%以下,使用常规防水加工工艺无法得到满意的应用性能,增加防水防油剂用量、添加防水防油增效剂、升高定型温度等都有助于提高防水防油效果。对于混纺类织物如锦涤纺,单独使用防水剂时布面总是有水痕,添加少量树脂(如三聚氰胺)可以改善此现象。

1.2 亲水性

全涤超细织物织造过程中的浆料是以矿物油、酯化油、蜡类等复合油剂为主体,为了能顺利地进行后续的染色与防水加工,需要对织物进行前处理以除去油类物质。如果前处理工艺不过关,织物上的油类物质很容易残留在布面上,造成烘干后织物表面拒水,防水剂在浸轧加工中难以渗透织物,影响织物的带液率,导致整体防水防油效果不佳。可行的办法是加强织物的前处理,保持织物50%以上的轧余率;或者在防水工作液中添加渗透剂[如异丙醇(10~20 g/L)、正己醇(3~6 g/L)]来提高织物的轧余率。

1.3 湿布加工

目前,许多印染厂用刚染完色的湿布离心脱水后直接进行防水防油加工。如果织物的带液率较大,布面优先吸附防水剂大分子;同时,布面上所带水分在经过轧车时部分回流到工作槽中,布面水被带入到轧槽的速度远大于防水剂被吸附的速度。随着防水防油加工的持续进行,轧槽中的防水防油剂浓度越来越低,防水防油效果也随之下降,所以,连续加工需要适时补充新鲜的防水防油剂工作液。

1.4 前道加工工艺

全棉增白机织布如果在增白后直接进行防水防油加工,经常会出现效果不满意的情况。因为棉用增白布没有进行固色处理,在浸轧防水防油剂工作液时,部分阴离子型增白剂离开布面掉入混合液,与阳离子防水防油剂大分子相互吸附,进而影响布面对防水防油剂的吸附,导致防水防油效果不理想。增加水洗工艺,洗掉布面较多的增白剂可以提高防水防油效果。

全棉印花织物防水加工后在图案深色处总是有沾水现象,防水达不到满分,印花处的防油较差。原因在于深色处上浆较多,印花浆成膜后防水剂渗入纤维的机会较少,防水效果不理想。部分浅色织物可以通过添加反应性较强的封端异氰酸酯来改善,如传化智联股份有限公司的产品TF-569A,能够明显提高印花织物深色处的防油性。

1.5 表面残留助剂

涤纶织物前处理后如果水洗不干净,会残留较多的阴离子型表面活性剂,不仅影响阳离子防水剂的布面吸附,还使槽液粘辊的可能性大大提高。有加工单位曾经出现这样的现象:本白涤纶布进行防水防油加工时出现较多白点,粘辊现象很严重;而相同规格的染色布使用相同的防水防油加工工艺就没有出现类似的粘辊现象。原因是前处理退浆工艺中使用的液碱为全棉织物丝光工艺后的回收碱,虽然已经过沉淀处理,但是仍然有大量的阴离子表面活性剂和其他杂质存在,吸附到布面难以清洗,造成本白布粘辊;而染色布经过高温染色工艺,布面残留物经高温后大部分去除,而且加工过程较本白布增加了水洗,布面相对较干净。因此,解决此类问题只有加强布面水洗。

2 防水防油剂本体对防水效果的影响

2.1 结构组成

不同纤维在水中的表面电位并不相同,大部分纤维在水中都显负电性,所以大部分防水剂均为阳离子乳液。而尼龙、羊毛、丝属于两性纤维,其表面电位受外界pH 影响较大,所以,通过调节防水剂或者槽液的pH 可以调节防水剂在织物上的吸附情况。

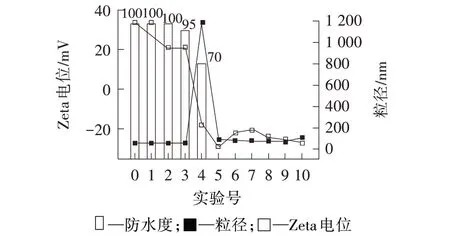

从图1 可以看出,尼龙织物只有在等电点以上布面才显示负电性,能较好地吸附带正电荷的防水防油剂分子,防水防油效果较好。对于尼龙织物,最佳的pH 为6~7。

图1 不同种类织物Zeta 电位和pH 的关系

阳离子型防水防油剂的稳定性和对纤维的吸附能力都较好,防水防油性也相对优于非离子型或阴离子型防水防油剂。一般来说,产品中所含助剂分子质量越高,成膜性越好;添加的溶剂沸点越低,成膜性越好。同时,防水防油剂分子结构决定了防油性能。分子结构中含有与纤维反应的活性基团时,防油性好于无反应性基团的产品。

2.2 吸附能力

防水剂的加工持续性是客户十分关心的重要指标,直接关系到加工成本。实验室测试防水剂加工持续性的方法:将不同防水剂配制成80 mL 工作液,连续浸轧20 cm×50 cm 的布样,并按布样加工的顺序加以编号,至工作液用完为止,测试每一块布的防水度。表1 是防水整理效果发生突变的4、5、6、7 号布料工作液和布料的性质,测试浸轧后工作液、轧烘焙后布料的氟质量分数可以分析整理剂中有效组分的转移机理。

表1 氟丙乳液工作液的防水效果与氟质量分数

由表1 可知,高氟质量分数对应高防水度,氟质量分数的突变点也正好是布面防水度的突变点,两者显著正相关。从防水剂X 和防水剂Y 处理第4 块布的氟质量分数来看,防水剂X 在较低氟质量分数时防水度更高,助剂效率更高;从防水剂X 处理第6 块布和防水剂Y 处理第5 块的布料氟质量分数来看,防水剂X 在较高氟质量分数时防水度较低,助剂效率较低;防水度为0 分时,两者对应的布料氟质量分数均较低。防水剂X 整理前期的高助剂功能性与布上助剂分布及表面拓扑结构有关,整理后期的低助剂功能性是由样品聚合物较差的表面性能所决定。参比样品防水剂Z 的防水度为90 时,其布料氟质量分数远低于防水剂X 和防水剂Y 对应分数的布料,原因是该样品的聚合物表面性能优异。

从整理后工作液氟质量分数和布料氟质量分数的差异来看,在防水剂整理过程中,布料上的大部分助剂都是以浸轧带液之外的方式额外吸附的,防水剂X 的吸附作用最强,防水剂Y 次之,防水剂Z 最弱。额外吸附量的多少与助剂的加工持久性直接相关,较小的吸附量使助剂有较好的加工持续性。

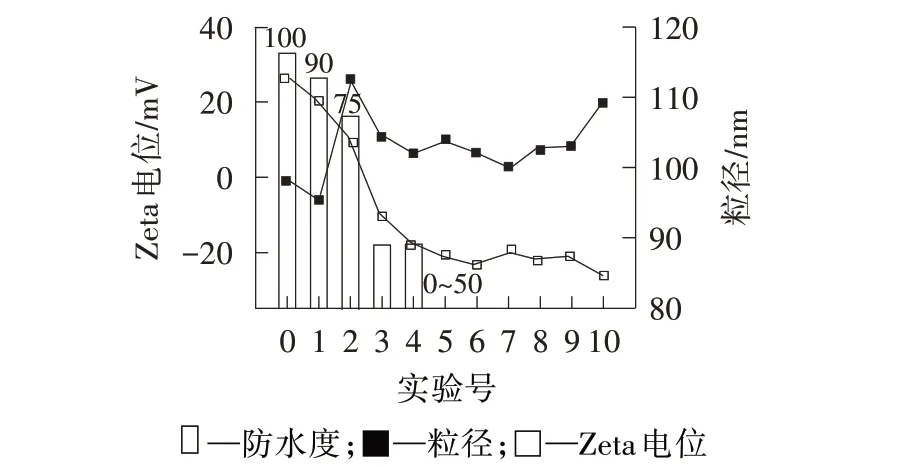

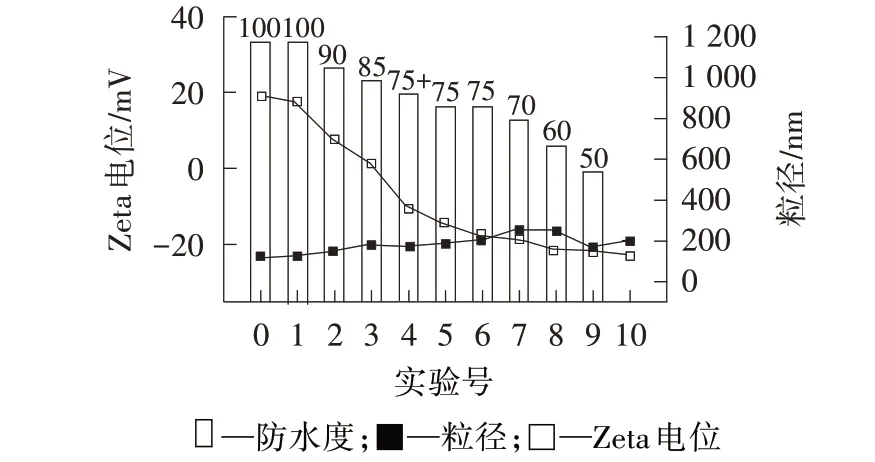

为了分析决定助剂额外吸附的因素,对整理工作液的粒径和Zeta 电位变化进行跟踪测试,结果如图2~4所示。

图2 防水剂X 工作液Zeta 电位与粒径变化以及相应的防水效果

图3 防水剂Y 工作液Zeta 电位与粒径变化以及相应的防水效果

图4 防水剂Z 工作液Zeta 电位与粒径变化以及相应的防水效果

由图2、3 可知,在连续整理加工过程中,防水剂X、Y 的防水效果与工作液Zeta 电位具有显著的正相关性。在Zeta 电位为正值时,防水度随电位的下降而小幅下降;而当Zeta 电位降低到0 mV 以下时,相应的防水度陡然降低。这表明防水剂X、Y 的吸附能力主要由乳胶粒的电性决定。防水剂Z 整理加工过程防水度的变化较平稳,与乳胶粒电性变化趋势一致(见图4)。但由于整理初期正电性相对较小(Zeta 电位小于20 mV),助剂吸附量较少,同时助剂聚合物的表面性能较好,所以电性为负值时,助剂浓度较高,缓慢吸附仍能保证加工布料较好的防水功能。

跟踪测试这3 种助剂对塔丝隆(尼龙)、本白全棉等布料的持续加工,织物的防水度变化趋势与整理液Zeta 电位也相同。综合而言,助剂乳胶粒的电性正负与大小是决定助剂吸附的主要因素。

3 加工工艺对防水效果的影响

3.1 防水剂用量

在正常加工条件下,防水防油效果随产品用量的增加而提高。在成本范围内,可以适当提高防水防油剂用量来提高防水防油性。但在达到饱和用量之后,防油效果随防水防油剂用量的提高没有改善,达到产品性能的极限。如表2 所示,防水剂W 工作液用量从10 g/L 提高到20 g/L,布面防油效果从5 级提升到6 级;但继续增加工作液用量到30 g/L 时,布面防油效果仍然是6级,达到防水剂W 的防油性能极限。

表2 防水剂W 工作液用量与对应的布面防油效果

3.2 定型时间和温度

防水防油加工时,含氟高分子需要交联成膜,如果定型时间不充分就会影响成膜性,防水防油效果不好;可通过适当调慢定型机转速来改进。另外,定型温度也是一个关键因素,温度越高,对防水防油加工越有利。但有时为了避免织物产生较大的色变和黄变,温度受到限制,只能通过延长定型时间来提高防水防油效果。

3.3 与其他助剂的复配

为了达到其他的功能要求,常常需要添加多种功能整理剂,如柔软剂、抗静电剂等。复配柔软剂一般选用非离子型和阳离子型,不能选用阴离子型。非离子型柔软剂对防水防油效果的影响较小,但手感不是很理想;加入少量阳离子型有机硅柔软剂就有较好的手感,在一定用量范围内对防水效果影响较小。以下两种情况不宜复配柔软剂:(1)在防油效果要求较高时,添加柔软剂会降低防油效果;(2)当防水防油剂分子结构中没有与纤维反应的活性基团,属于自交联型防水防油剂产品时也不宜添加柔软剂。抗静电剂一般选用非离子型,阳离子型抗静电剂虽然具有较好的抗静电效果,但与防水防油剂同浴使用时,防水防油性下降明显,故不宜选用。

4 结论

(1)氟系防水剂由于氟原子特性而具有良好的防水防油性,其防水效果及加工持续性不同程度地受织物本体、含氟聚合物本体和加工工艺的影响。

(2)氟系防水剂乳液粒径和Zeta 电位都对加工持续性有重大影响,其中织物的防水度变化趋势与整理液的Zeta 电位显著正相关,乳胶粒的电性正负与大小是决定防水剂吸附的主要因素。

(3)在防水整理时,需要根据织物类型选择不同类型的防水剂与合适的加工条件,以获得良好的整理效果。