毛用活性染料德龙素红CE羊毛染色工艺探讨

2020-04-06郑玉玲

郑玉玲

(1.江苏工程职业技术学院纺织服装学院,江苏南通 226007;2.江苏省先进纺织工程技术中心,江苏南通 226007)

羊毛是天然的蛋白质纤维,具有优良的柔软性、韧性、弹性、耐磨性、吸湿性、保暖性,不易沾污,光泽柔和,可加工成各种精纺及粗纺高档服装面料、工业用呢以及装饰用品[1]。羊毛纤维的分子结构中既含有碱性基—NH2,又含有酸性基—COOH,同时,羊毛纤维表面存在疏水性的脂类外层和精密的鳞片层,使染料分子向羊毛纤维内部扩散受到一定的阻碍。所以,羊毛纤维的染色加工一般用酸性染料在大浴比沸煮条件下进行。羊毛纤维虽然耐酸,但会因高温和化学试剂的湿热及机械作用发生水解和二硫键断裂,导致羊毛纤维受到较大的损伤,强力下降,手感也变得粗糙,天然风格遭到破坏。同时大浴比沸煮工艺也不利于环保,造成能源浪费。因此,改变传统染色工艺既有利于减小羊毛纤维的损伤,保持天然的风格,又有利于节能减排[2-5]。

德龙素染料是一种结构中具有α-溴代丙烯酰胺的活性染料,主要用于羊毛、蚕丝等蛋白质纤维的染色,可与蛋白质纤维中的—NH2发生加成和取代反应而固着在纤维上,具有较高的反应活性和良好的染色性能[5]。德龙素CE 型毛用活性染料三原色的色泽鲜艳,匀染性好,湿牢度优良,而且不会分解出致癌芳香胺,不含重金属,安全环保。

本研究选用德龙素红CE 对粗纺羊毛线进行染色,通过上染率、固色率和耐皂洗色牢度指标对染色工艺进行探讨。

1 实验

1.1 材料

粗纺白羊毛线(6S/4,上海格布尔羊绒制品有限公司),德龙素红CE(天津德凯化工有限公司),HAc、Na2CO3、(NH4)2SO4(分析纯),匀染剂1227、平平加O、分散剂NNO、乳化剂OP、吐温80、中性皂洗剂(南通朝日化工有限公司)。

1.2 仪器

UV-1801 紫外-可见分光光度计(北京瑞利分析仪器有限公司),SW-12A 耐洗色牢度试验机(南通宏大实验仪器有限公司),HH-6 数显恒温水浴锅(江苏金坛市新航仪器厂)。

1.3 染色工艺

工艺配方:德龙素红CE 2%(omf),HAc 用量x,(NH4)2SO4用量y,染色温度T,染色时间t,表面活性剂用量z,浴比1∶50,羊毛线2 g。

工艺流程:羊毛线检验、称重、润湿→配制工作液→入染→升温、保温→后处理。

后处理工艺:固色(Na2CO32 g/L,80 ℃,15 min)→皂洗[中性皂洗剂1%(omf),70 ℃,10 min]→水洗(70 ℃,10 min)。

1.4 测试

1.4.1 上染率

分别移取一定量染色前后的工作液,选择大小合适的容量瓶定容、稀释;同时配制相应的参比溶液,即不含德龙素红CE 染料,其他所有化学试剂或助剂一致的染料空白溶液。在紫外-可见分光光度计的可见光区(380~700 nm),以空白溶液为参比进行光谱扫描,根据检测结果确定最大吸收波长λmax=506 nm,且λmax处的吸光度值在0.2~0.7。在λmax处以染料空白溶液为参比,测出染前、染后工作液的吸光度,按下式计算上染率:

式中,A0为染前工作液的吸光度;Ax为染后工作液的吸光度。

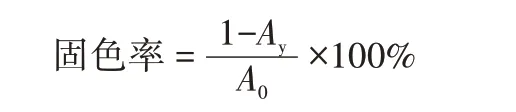

1.4.2 固色率

将后处理流程的固色后残液、皂洗液、水洗液与染色后残液合并形成总残液。移取一定量总残液稀释、定容,在λmax处测吸光度Ay,按下式计算固色率:

式中,A0为染前工作液吸光度;Ay为总残液吸光度。

1.4.3 耐皂洗色牢度

按GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》在耐洗色牢度试验机上测试,采用GB/T 251—2008 评定沾色,GB/T 250—2008 评定变色,用灰色样卡评级。

2 结果与讨论

2.1 HAc用量

由表1 可以看出,随着HAc 用量的增加,上染率和固色率逐渐提高;当HAc 用量为1.0%~1.5%时,上染率变化不大,这是因为染浴中的(NH4)2SO4起缓释作用,使染浴pH 变化不大,耐皂洗色牢度基本不变;但HAc 用量达到2%~3%时,羊毛纤维易损伤、脆化而产生细小短绒,使染后残液的吸光度略有增大,染后羊毛纤维在耐皂洗色牢度实验中掉落下来的小短绒易沾到贴衬织物上。故HAc用量选择1.0%~1.5%。

表1 HAc 用量对染色效果的影响

2.2 (NH4)2SO4用量

由表2 可看出,随着(NH4)2SO4用量的增加,上染率、固色率提高。随着染色时间的延长和染色温度的上升,(NH4)2SO4释放出的酸和染浴中HAc 的缓冲作用使染浴pH 逐渐降低,羊毛分子中的—NH2结合H+生成的—NH3+数量逐渐增多,因此羊毛吸附染料阴离子的量增大,上染率逐渐提高[6]。但(NH4)2SO4用量增加到5.0%以上时对羊毛有损伤,手感发硬,洗涤过程中掉落的短纤绒毛沾到贴衬织物上。(NH4)2SO4用量达到3.0%~4.0%即可。

表2 (NH4)2SO4用量对染色效果的影响

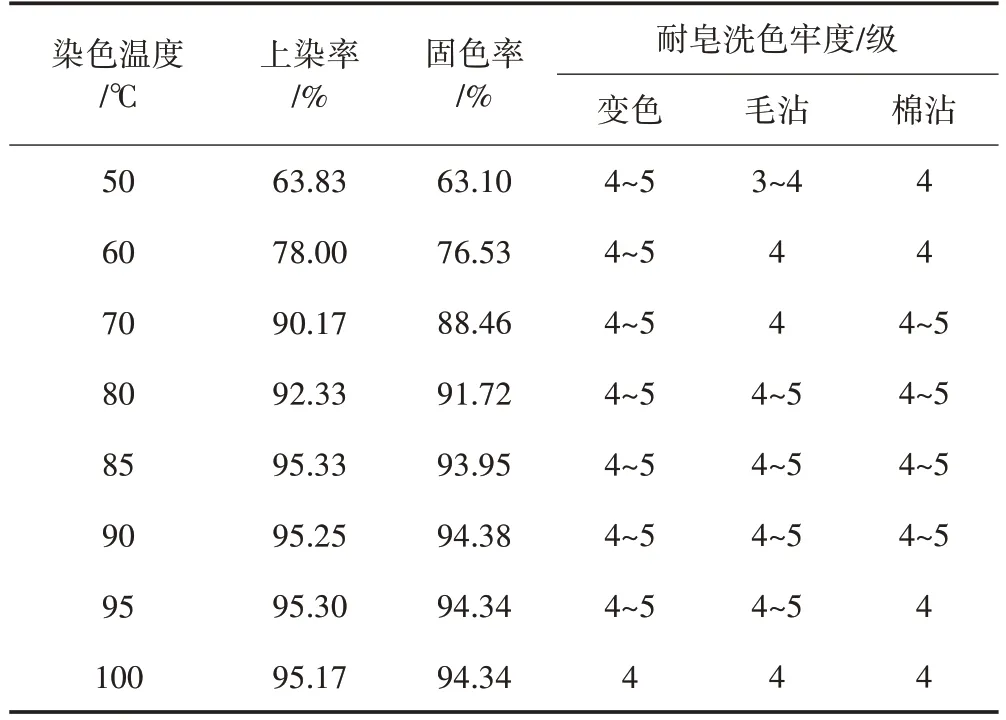

2.3 染色温度

由表3 可知,当染色温度升高到85~95 ℃时,上染率、固色率明显提高,耐皂洗色牢度也有所提高;但染色温度过高染料会有少量水解,从羊毛纤维上解析下来[4];同时,长时间的高温沸煮,羊毛易损伤,耐皂洗色牢度降低。考虑节能因素,选择85 ℃就可以达到染色效果。

表3 染色温度对染色效果的影响

2.4 染色时间

从表4 中可以看出,随着染色时间的延长,上染率、固色率开始明显提高,耐皂洗色牢度也有所提高;染色50 min 以后,上染率提高不明显,耐皂洗色牢度也不再提高。染料上染率不会无限提高,会最终达到一个平衡上染率,如果再延长染色时间对上染率提高贡献不大,过长的染色时间反而会引起活性染料的少量水解[4]。从节约能源、降低成本等方面综合考虑,在达到染色效果的前提下,染色时间选择60~70 min为宜。

表4 染色时间对染色效果的影响

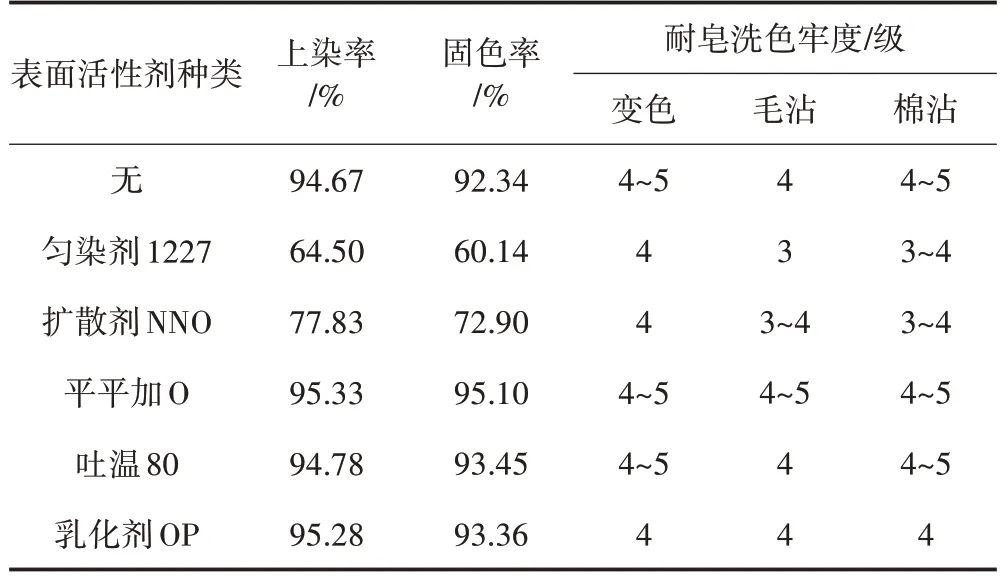

2.5 表面活性剂种类

由表5 可知,表面活性剂种类对毛用活性染料德龙素红CE 染色羊毛线的影响很大。匀染剂平平加O是非离子表面活性剂,能使德龙素红CE 染羊毛线时获得较好的上染率、固色率和耐皂洗色牢度。匀染剂1227 是阳离子表面活性剂,和染料阴离子结合生成较稳定的聚合物,从而阻碍染料上染纤维。扩散剂NNO 是阴离子表面活性剂,其水溶液pH 在7~9,显弱碱性,使染料在羊毛纤维上的吸附量降低。乳化剂OP和吐温80 也都是非离子表面活性剂,具有乳化性能[7],易产生大量泡沫,羊毛染色后难清洗,使耐皂洗色牢度降低。因此选用平平加O 作为匀染剂。

表5 表面活性剂种类对染色效果的影响

2.6 平平加O 用量

由表6 可知,随着平平加O 用量的增加,上染率、固色率先略有提高;在平平加O 用量达到2.0%后,上染率、固色率下降,耐皂洗色牢度变差。因为适量的平平加O 在染色过程中能起到缓染、匀染作用,但过量的平平加O 有剥色作用。平平加O 用量选择1.0%~1.5%较适宜。

表6 平平加O 用量对染色效果的影响

3 结论

采用活性染料德龙素红对CE 羊毛线染色能获得良好的上染率、固色率和耐皂洗色牢度。优化的染色工艺:德龙素红CE 2%、HAc 1.0%~1.5%、(NH4)2SO43.0%~4.0%、平平加O 1.0%~1.5%、染色温度85 ℃、染色时间60~70 min、羊毛线2 g、浴比1∶50。上染率为95%~96%,固色率为94%~95%,耐皂洗色牢度的变色、沾色均为4~5级。