翅片重力热管传热性能实验研究

2020-04-06马奕新金宇张虎王娴唐桂华

马奕新,金宇,张虎,王娴,唐桂华

(1 西安交通大学机械结构强度与振动国家重点实验室,陕西西安710049; 2 北京空间飞行器总体设计部,北京100094;3西安交通大学热流科学与工程教育部重点实验室,陕西西安710049)

引 言

重力热管是一种将金属管内充以适量工作液体并抽成负压后,密封形成的高效传热元件,管内液体沸腾相变和蒸气流动是热管能快速传热的主要原因。热管的传热速率及导热能力远超目前已知的任何金属,在航天航空[1-4]、电子器件散热[5-7]、建筑供暖[8-10]等领域具有广泛的应用价值和应用前景。

从第一支热管问世[11]到热管理论的首次提出[12],热管技术便引起了人们的普遍关注。其中重力热管因结构简单、均温性好、热导率大、成本低等优点[13-15],其传热性能与传热机理也一直被广泛关注与研究。在重力热管传热性能的研究中,Shiraishi等[16]将重力热管分为三个区域,并建立了数学模型来预测其传热性能。Jiao 等[17]建立了数学模型研究了充液率对重力热管传热特性的影响,提出了保持重力热管稳定有效运行的充液率的范围。Noie 等[18-19]研究了加热功率、充液率、长宽比及不同充液率下倾角对重力热管传热性能的影响。闫小克等[20]实验研究了不同充液率、不同成分工质以及倾角对热管传热性能的影响。Tsai 等[21]研究了热管的弯曲角度、充液率和形状对热管传热性能的影响。战洪仁等[22-24]采用数值模拟的方法研究了重力热管内部沸腾冷凝过程及倾角、加热功率对其传热性能的影响。王鑫煜等[25]分析了加热功率、倾角、冷却水流量对热管启动特性的影响。辛公明等[26]通过对比以水和自湿润流体为工质的两种重力热管在微小倾斜角度下的传热特性,探究了自湿润流体在小角度下对热管性能的影响。张劲草等[27]以铜-水重力热管为对象,研究了蒸发段和冷凝段的长度及位置对重力热管传热性能的影响。

在热管内部传热机理的研究中,韩振兴等[28]应用电容层析成像技术对重力热管冷凝段乙醇蒸气的冷凝过程进行监测,观察不同工况条件下重力热管冷凝段的气、液分布特性和液膜的形成及发展过程。唐志伟等[29]对重力热管弹状流工况进行了简化分析,从弹状流角度阐释了重力热管喷涌沸腾的机理。陈彦泽等[30]采用简单弹簧抑泡装置进行了重力热管传热波动特性的研究,发现采用弹簧式抑泡装置的重力热管强化传热效果十分明显。

综上所述,目前对翅片重力热管的均温性、热响应速率和传热能力的实验研究较少。因此本文以铝-丙酮重力热管为研究对象,在室温环境下测试翅片重力热管和平板重力热管在不同加热功率下的传热性能,获得了两种热管的热响应速率和稳态温度分布情况,得到了平板热管的等效热导率,并将测试结果与铝板进行了对比,综合分析了热管传热性能的优越性,为重力热管在热管理领域的应用提供了实验数据支撑。

1 实验件和测量方法

1.1 实验件

测试实验件包括平板热管(不含翅片)、翅片热管及铝板三种,如图1 所示,从上至下依次为铝板、平板热管、翅片热管。被测实验件的具体结构参数见表1,热管为铝-丙酮重力热管,翅片热管两面都均匀分布有6 个规格相同的翅片(长0.53 m,高0.0145 m,厚0.001 m,间距0.012 m),最外侧翅片距管体边缘0.0045 m,翅片表面积约为平板热管表面积的4.84倍。

1.2 重力热管工作原理

图1 测试实验件Fig.1 Test samples

表1 实验件几何参数Table 1 Geometric parameters of samples

热管一般可分为蒸发段、绝热段和冷凝段三段,通过管内工质液体的相变、蒸气流动及管壁的导热将热量由蒸发段传递至冷凝段。重力热管的基本工作原理为:蒸发段受热后将热量传递至管内的工质液体,液体被加热至沸腾蒸发,在微小压差作用下蒸气上升至热管的冷凝段,蒸气在冷凝段放热冷却形成液体后在重力的作用下沿管内壁流入到蒸发段,这样热量便从蒸发段连续不断传递到冷凝段。

重力热管从开始加热到稳定工作这一过程所需的时间称为热响应时间,其长短反映了热管传热的热响应速率,与热管稳定运行时反映其温度均匀性的稳态温度分布和导热能力的等效热导率都是评价热管传热性能的重要指标。

1.3 实验装置

本文实验测试系统如图2 所示,该系统由加热系统、冷却系统、数据采集系统和被测实验件四部分组成。加热系统中通过直流稳压电源供应器(艾德克斯IT6522D)连接聚酰亚胺加热膜(本实验中用到了两种尺寸的加热膜,长×宽分别为0.12 m×0.05 m 和0.15 m×0.035 m)进行恒定功率加热,加热时加热膜包裹在热管或铝板底端周围,用铝箔胶带和夹子固定,以确保加热膜与实验件良好的接触。冷却系统采用冷却水循环机(长流LX-5000A)连接的可控温度的冷却铜腔进行恒温(25℃)冷却,两块冷却铜腔紧密夹持在实验件的冷凝段部位。温度测试采用OMEGA 的T 型(铜-康铜)热电偶,数据采集系统由多通道数据采集仪(吉时利2700)+7708采集卡和计算机组成,数据采集仪连接热电偶实时记录被测实验件温度随时间的变化并传输到计算机上进行保存。

对三种实验件开展了两类实验测试,一类是对三种实验件进行了瞬态热响应速率和稳态沿程温度分布的实验,实验时在三种实验件底部恒功率加热并进行保温处理,其余部分置于空气中自然散热;另一类是对铝板和平板热管进行热导率测试,实验时对两种实验件底部恒功率加热并进行保温处理,顶部恒温冷却,中间段进行保温处理。测试过程中在每个实验件表面中心线沿程布置热电偶进行测温,整个实验过程都在室温(~25℃)环境下进行,稳态时采集室温每小时内波动不超过±0.2℃的沿程温度分布数据。

1.4 实验的不确定性分析

图2 实验测试系统Fig.2 Experimental test system

本实验中测试的物理量包括温度、长度、加热功率,因此从这几个因素来分析本实验测量的不确定性。温度通过T型热电偶和吉时利数据采集仪来获得,测量所用热电偶均在恒温水浴采用标准水银温度计进行了标定,测温误差在±0.15℃内。实验件几何尺寸测量的不确定度小于0.0002 m。直流稳压电源输出加热功率的不确定度为读数的1%+0.03 W。热电偶与实验件之间以及加热膜与实验件之间的接触热阻仅对瞬态热响应速率有较小影响,且对三种实验件影响程度相同,而对稳态沿程温度测量结果没有影响,因此对热导率测试结果也没有影响,这里不再考虑。综上分析,热导率测量的不确定度可表示为

式中,P为加热功率,W;L为实验件均温段的长度,m;A为实验件垂直传热方向的横截面积,m2;ΔT为平板热管均温段(稳态沿程温度分布中温度分布最均匀的一段)两端的温差,℃。

实验最大误差出现在较低加热功率下,因此以本实验测试中最小加热功率5 W为例进行计算。热电偶均进行了标定,标定后偏差小于0.05℃,所以选用0.05℃作为测温误差。因此,平板热管和铝板热导率测量的最大不确定度分别见式(2)、式(3)。

平板热管

铝板

平板热管热导率测量不确定度大主要原因是均温段两端温差小。

2 实验结果与讨论

2.1 瞬态热响应速率

测试三种实验件的瞬态热响应速率和稳态沿程温度分布时,底部采用加热膜进行恒定功率加热。测试平板热管和铝板时采用尺寸为0.12 m×0.05 m 的加热膜,测试翅片热管时采用尺寸为0.15 m×0.035 m的加热膜,加热膜周向缠绕固定于实验件的周围,平板热管和铝板的蒸发段长度为0.05 m,翅片热管的蒸发段长度为0.035 m,加热时采用保温棉对加热区域进行保温。在距离加热区域上边界一定位置处沿着实验件中心线布置热电偶,其中平板重力热管和铝板沿其表面中心线布置23 支热电偶,翅片热管布置18 支热电偶。并在实验件正面、背面布置热电偶以及在单侧相同横截面上布置两到三个热电偶进行对比,发现相同横截面上不同位置处的测温偏差均在0.2℃以内,证明了实验测量结果的重复性和温度测量的可靠性,由于篇幅限制,不再单列结果。

图3 为室内温度稳定后测试得到的三种实验件在35 W 加热功率下不同位置处的瞬态温度响应曲线。图3(a)为铝板距加热区域上边界不同位置处的温度响应规律,从图中发现在距离加热区域近的位置处(如0.02 m、0.1 m 处)温度响应速度较快,2000 s内趋于稳定;在距离加热区域远的位置处(如0.71 m、0.89 m 处)温度响应速度相对较慢,3000 s 后达到稳定。不同位置处的温度差别较大,由于受室内空气流动和温度变化的影响,温升曲线出现了一定波动。而平板热管不同位置处的温度均在更短的时间内(~1400 s)趋于稳定,如图3(b)所示。与铝板相比,不同位置处的温度差异显著降低、温度均匀性提高,且在距离加热区域较近的相同位置处(如距离加热膜0.02 m 处,铝板达到稳定后的温度为134.6℃,而平板重力热管相同位置处温度仅为70.5℃)的最高温度也大大降低,说明热管传递相同功率的热量时,传热温度更低,传热安全性更高。图3(c)中翅片热管的表面瞬态温度响应规律与平板热管一致,其表面不同位置处的温度也在较短的时间内趋于稳定,但因其表面含有散热翅片,散热面积增大,所以翅片重力热管的均温性更好,最高温度也更低(如距离加热膜0.02 m处的温度为59.9℃,而平板重力热管为70.5℃)。需要说明的是,由于电热膜包裹在测试实验件上加热时存在一定的接触热阻,会影响热管的热响应速率。将平板热管蒸发段放置于恒温水浴中进行加热时,由于没有接触热阻的影响,从开始加热到温度达到稳定则只需要180 s左右,如图4 所示,充分说明重力热管的热响应速率快、均温性好。

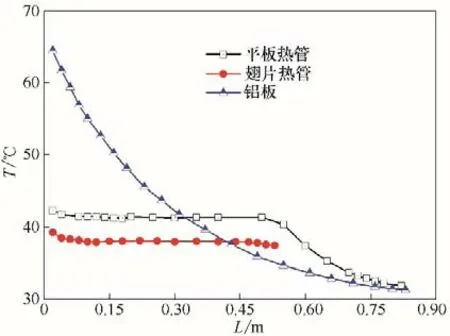

2.2 沿程温度分布规律

图5 为三种实验件在不同加热功率下的稳态沿程温度分布情况,图中横坐标表示各支热电偶距离加热区域上边界的位置。图5(a)为不同加热功率下铝板的沿程温度分布,从中可以看出铝板表面靠近加热区域的温度较高且沿程温度降低较快。从图5(b)可以发现平板热管壁面的沿程温度分布中出现了一段较长的均温段,且随着加热功率的增大,均温度段的长度不断变长。图5(c)表明翅片热管具有较长的均温段,且在测试功率范围内均温段的长度不随加热功率变化,其均温性优于平板热管。由于翅片热管与空气的换热面积大,相同功率下翅片热管的表面温度低于平板热管,说明翅片热管的散热效果优于平板热管。相比之下,铝板在相同功率下靠近加热源处的温度显著高于热管,其传热能力和均温效果显著低于热管。从图6平板热管、翅片热管和铝板的沿程温度分布对比可以清晰地看出,相同加热功率下,热管在距加热位置近处的温度远远低于铝板,且沿程出现了一段均温段,对于翅片热管,沿程温度更低,均温效果更好。

图3 不同实验件35 W功率下的瞬态温度响应规律Fig.3 Transient temperature response of different samples heating with 35 W

图4 平板热管在92℃水浴下加热的瞬态温度响应规律Fig.4 Transient temperature response of flat heat pipe heating in 92℃thermostatic waterbath

2.3 等效热导率

为定量测量重力热管的等效热导率,按图2(b)所示的实验装置将平板热管蒸发段和绝热段采用保温棉进行保温绝热,冷凝段采用循环冷却装置进行恒温冷却,冷凝段长度为0.25 m,获得平板热管的稳态沿程温度分布如图7 所示。然后选取均温段两端的温差,如图7 中两条竖线对应位置处的温差,5~30 W加热功率下对应的温差依次为0.63、0.51、0.51、0.44、0.54、0.48℃。然后依据一维傅里叶导热定律计算等效热导率,即

图8 为不同加热功率下平板热管的等效热导率测量结果,可以发现随着加热功率的增大,热管的等效热导率先增大后减小。这是由于随着加热功率的增大,管内液体沸腾换热加强,工质相变速率加快,热管表面温度升高,传热能力增强,从而使热导率增大,而随着加热功率的进一步增大,管内液体沸腾更加剧烈,蒸发段、均温段温度升高,管内蒸气量增加,液态工质比例减少,冷凝段的液态工质在返回到蒸发段之前已大量蒸发,进而影响了热管蒸发段-冷凝段-蒸发段之间的液-气-液相转换的速率,达到了热管的传热极限,使热管等效热导率达到最大值后开始降低。

图5 不同实验件沿程温度分布Fig.5 Temperature distribution of different samples along length direction

铝板等效热导率采用与平板热管相同的方法进行测试。由于铝板沿程温度变化剧烈且没有均温段,选取距加热膜0 m 处与0.05 m 处的温度差值计算其热导率,5~20 W 加热功率下的温差依次为4.52、6.57、8.89、13.25、17.41℃。从图9 可以发现铝板的热导率随加热功率变化波动不大,测量结果均在230~240 W/(m·K)之间,与文献值236 W/(m·K)符合较好[31],侧面验证了本实验系统测试的可靠性。对比平板热管和铝板在不同加热功率下的等效热导率,可以发现热管的等效热导率可达纯铝的84~258 倍,证明了重力热管具有极强的导热能力。

图6 加热功率10 W时不同实验件的温度分布对比Fig.6 Comparison of temperature distribution of different samples heating with 10 W

图7 平板热管稳态沿程温度分布Fig.7 Temperature distribution of flat heat pipe

图8 平板热管的等效热导率Fig.8 Effective thermal conductivity of flat heat pipe

3 结 论

本文通过搭建热管传热性能测试实验系统,在室温环境下分别测试了平板重力热管和翅片重力热管在不同加热功率条件下的瞬态热响应速率、稳态沿程温度分布及平板热管的等效热导率,并和铝板进行了对比,得出如下结论。

图9 铝板的等效热导率Fig.9 Effective thermal conductivity of aluminum

(1)与铝板相比,重力热管传热速率快,沿高度方向温度差异较小,具有较长的均温段。对于平板热管,加热功率增大,均温段长度增大;与平板热管相比,翅片热管由于散热面积的增加,相同加热功率条件下的均温段长度更长,均温性更好,整体温度更低。

(2)重力热管等效热导率高达纯铝板的84~258倍,且随着加热功率的增加迅速增大,但加热功率超过一定范围时,由于热管达到了传热极限,其热导率会随着加热功率的增大而降低。

(3)翅片重力热管加热速率快,传热热阻小,均温效果好,应用于强化传热领域还具有节省材料、安全性高等优点。