大古水电站碾压混凝土试验研究

2020-04-04

(中国水利水电第九工程局有限公司,贵州 贵阳 550081)

1 概 述

大古水电站是中央支持西藏经济社会发展的重大项目,位于西藏自治区山南地区桑日县境内,为II等大(2)型工程,以发电为主,水库正常蓄水位3447.00m,相应库容0.5528亿m3,电站坝址控制流域面积15.74万km2,多年平均流量1010m3/s,电站装机容量为660MW。

大古水电站大坝是目前海拔最高的碾压混凝土坝,西藏最高大坝,大坝坝顶高程3451m,最大坝高117m,坝顶长385m,大坝碾压混凝土93.7万m3,常态混凝土50.5万m3。大坝地处高海拔、低气压、太阳辐射强、昼夜温差大、气候干燥、风大的特殊气候区,通过现场工艺试验,实测碾压混凝土各项物理性能,验证和确定碾压混凝土质量控制措施。

2018年8月3—13日在临砂系统加工厂进行了大坝碾压混凝土工艺性试验。碾压混凝土试验场尺寸为37m×27m(长×宽),混凝土块高1.5m(不含垫层30cm),分C9015W6F100三级配、C9020W8F200二级配,共两个试验区6个条带。混凝土总工程量1498.5m3,其中碾压混凝土1224m3,变态混凝土168.6m3。

2 碾压混凝土配合比设计

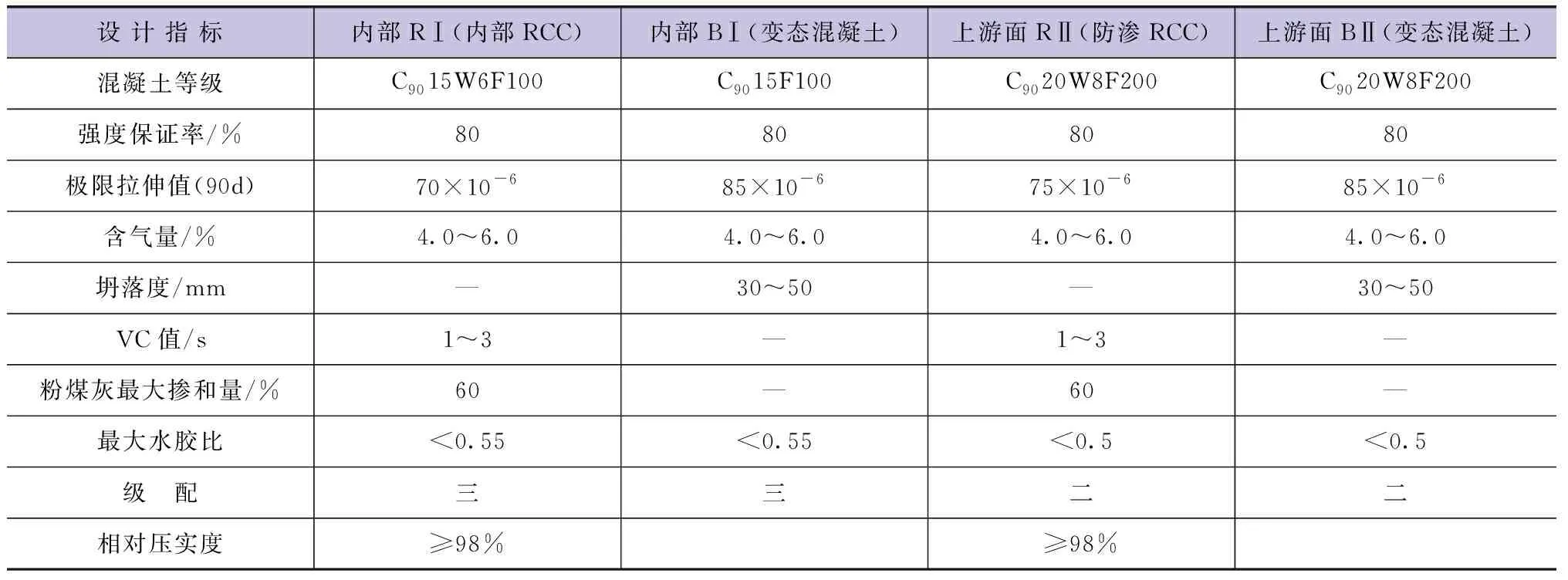

根据《西藏DG水电站碾压混凝土施工技术要求(A版)》(H118J-5Z5-02),碾压混凝土设计性能指标详见表1。

表1 碾压混凝土设计指标

大坝上游面采用C9020二级配碾压混凝土,坝体内部采用C9015三级配碾压混凝土,碾压混凝土试验配合比见表2。

表2 碾压混凝土试验配合比

注VC值为1~3s。

3 主要碾压混凝土工艺及质量控制措施

3.1 成缝方式及工艺

试验块设置有诱导缝,主要采用“先碾后切”的方式成缝,切缝设备采用小挖机改装,层面碾压遍数满足设计要求后,在各分区线处进行切缝工艺试验,缝深20cm,缝宽10~12mm,长度35cm,缝内填塞双层彩条布,彩条布填充后距压实面1~2cm。完毕后用振动碾碾压切缝部位1~2遍。

3.2 层面处理

热升层:层面不作处理,但当试验过程中若遇高温、降雨影响到层面结合质量时,视情况决定在层面铺水泥砂浆。

暖升层:在层面铺1.5~2cm厚水泥砂浆。

冷升层:必须按施工缝的要求对混凝土面进行冲毛或凿毛,清除混凝土表面的浮浆及松动骨料,达到微露粗砂,处理合格后,均匀铺1.5~2cm厚水泥砂浆,其强度均应比碾压混凝土等级高一级,在其上摊铺碾压混凝土后,须在垫层拌和物初凝前碾压完毕。

3.3 冷却水管布置

碾压试验块内埋设两层冷却水管,布置在第3层底部和第7层底部。冷却水管采用高强度导热聚乙烯塑料管,按1m水平间距“S”形布置,埋设时水管距诱导缝0.5m、距模板边至少1m,铺设时需将冷却水管用“U”形卡(φ8钢筋)固定在仓面上。

3.4 温度计埋设及智能通水

共埋设12支LCT01温度计和1支温度梯度仪,待浇筑到预定高程平仓压实后,挖深约20cm的凹槽将仪器放入,用混凝土覆盖碾压。同时采用仓面小气候监测仪监测碾压试验块试验期间的温度、湿度及太阳辐射强度,通过智能通水设备控制仓面通水流量和温度。

3.5 仓面雾化及仓面保温

为了避免未经碾压的混凝土在高温天气施工时VC值损失过快,以及已碾压完毕的混凝土出现失水泛白等现象,采用移动式喷雾机或高压冲毛枪喷雾,保持仓面湿润,控制并降低整个仓面的环境温度,同时对已碾压完成的混凝土及时覆盖养护。混凝土浇筑完成后,采用5cm厚的聚苯乙烯板保温。

3.6 混凝土生产质量控制检测

在进行工艺性试验前对拟采用的水泥、粉煤灰、外加剂、砂石骨料等进行试验检测,并将减水剂配制成浓度为20%的溶液,将引气剂配制成10%浓度的溶液。严格按照混凝土施工配料单进行生产,试验室在拌和站进行碾压混凝土质量控制。拌和站称量系统应在碾压试验作业开始之前进行精度校验。

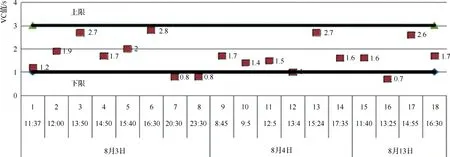

3.7 VC值检测

3.7.1 拌和站VC值检测

VC值是施工质量控制的关键环节,拌和站按VC值1~3s进行生产拌制。根据砂石含水、减水剂浓度变化及现场混凝土可碾性等状况,通过检测后及时作出调整,确保拌和物VC值稳定。其拌和站出机口VC值检测结果见图1。

图1 拌和站出机口混凝土VC值检测结果统计

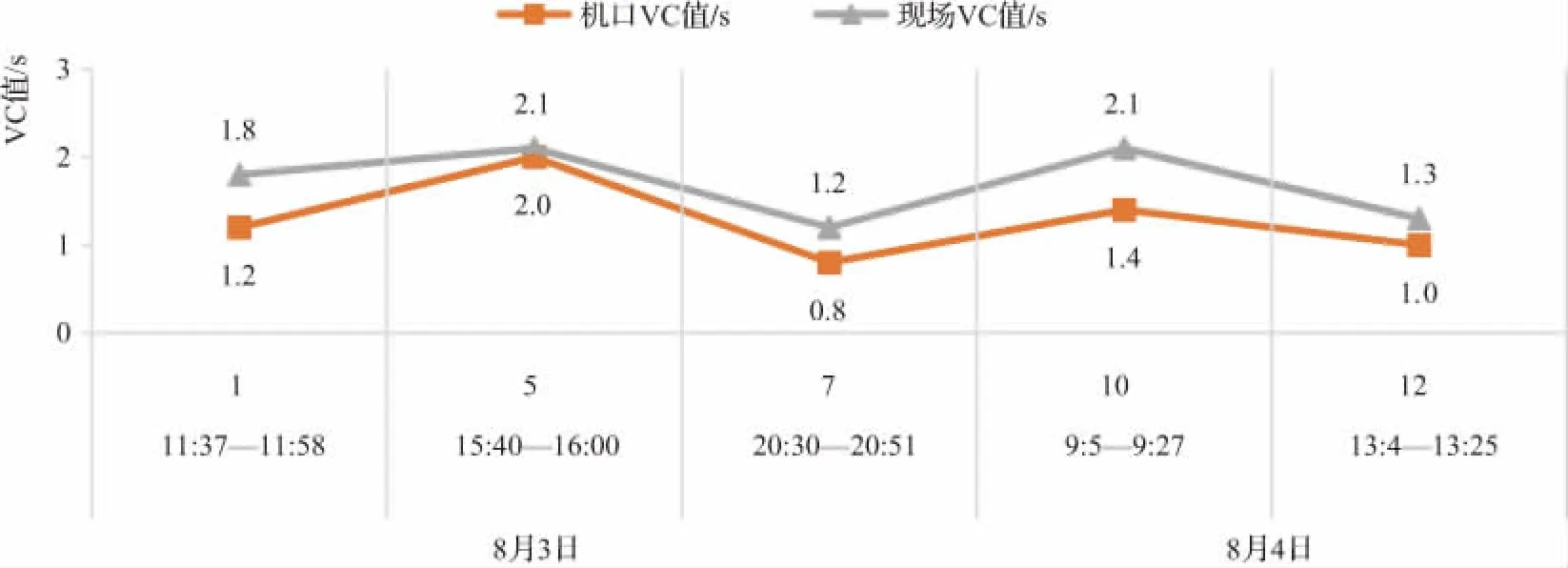

3.7.2 VC值检测变化情况

混凝土从拌和站拌制后,由25t自卸汽车运输至碾压混凝土试验现场,运输过程中采取橡塑海绵覆盖的保温保湿措施,以减小VC值损失,使混凝土保持最佳的工作性能及物理性能。通过对同车、同时段到场的混凝土进行跟踪检测及现场检测凝结时间,可根据其变化状况进行有效调整,然后获得可操作的检测数据。从而为大坝碾压混凝土施工制定有效的质量控制和预防措施。

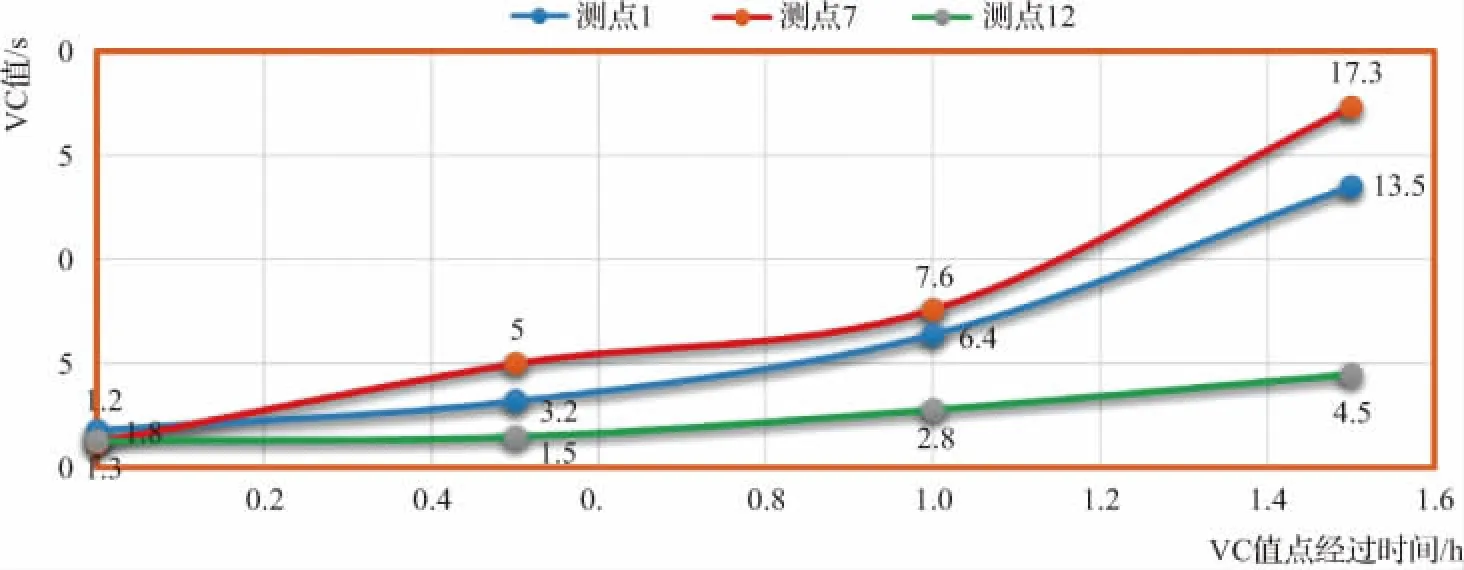

拌和站VC值至试验现场的变化状况及现场VC值的损失情况,详见图2~图4。

图3 碾压混凝土出机口VC值与现场VC值比对

图4 现场VC值变化曲线

说明:测点1、7为不覆盖检测结果,测点12为模拟浇筑仓面覆盖的检测结果。

3.8 凝结时间检测

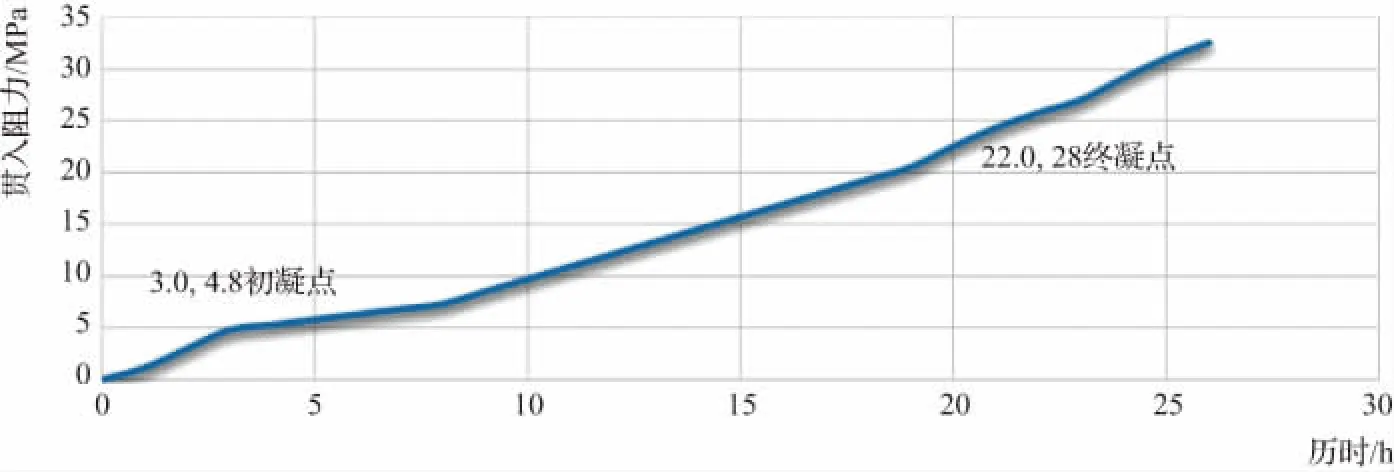

现场混凝土凝结时间分为现场覆盖及现场不覆盖两种工况,各工况检测结果见图5~图6。

图5 现场凝结时间检测(现场不覆盖)

说明:模拟现场不覆盖的情况下混凝土的初凝时间为3h,终凝时间为22h。

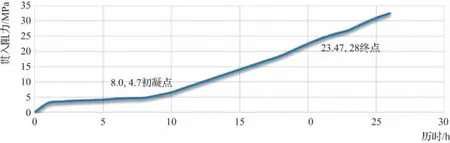

图6 现场凝结时间检测(模拟现场覆盖)

说明:模拟现场覆盖的情况下混凝土的初凝时间为8h,终凝时间为23h28min。

现场凝结时间检测使用C9015W6F100混凝土,碾压混凝土在现场不覆盖的情况下初凝时间远小于混凝土在覆盖下的初凝时间,约有5h左右时差,主要原因是混凝土在现场不覆盖的情况下由于受阳光和风等影响使得表层混凝土失水较快,表层混凝土形成一层硬壳。这一现象对混凝土层间结合质量影响较大。在过程中发现现场局部碾压混凝土在1h后表面开始失水泛白,须进行喷雾保湿以保证混凝土施工质量。

4 碾压混凝土工艺试验过程检测

碾压混凝土试验由25t自卸汽车运输至试验现场,卸料采用两点卸料法。卸料后由平仓机摊铺,碾压混凝土摊铺层厚为34cm,压实采用三一重工STR130C-8振动碾。

4.1 碾压混凝土压实度检测成果

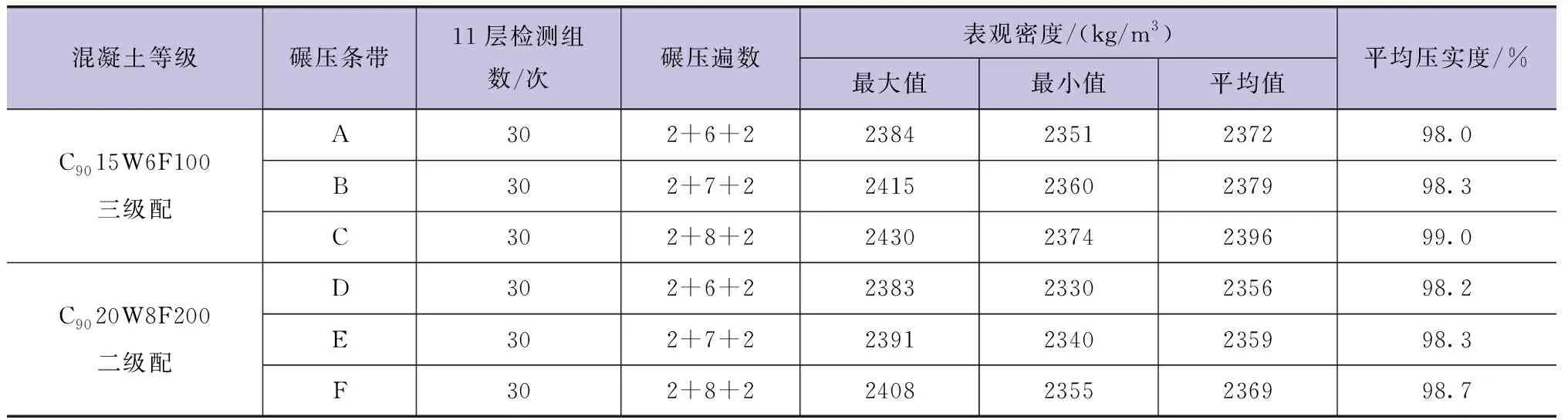

根据《水工碾压混凝土施工规范》(DL/T 5112—2009)的要求,用核子密度仪在碾压混凝土浇筑仓面进行了碾压混凝土的压实度试验。碾压试验压实度检测结果见表3。

表3 碾压试验压实度检测结果统计

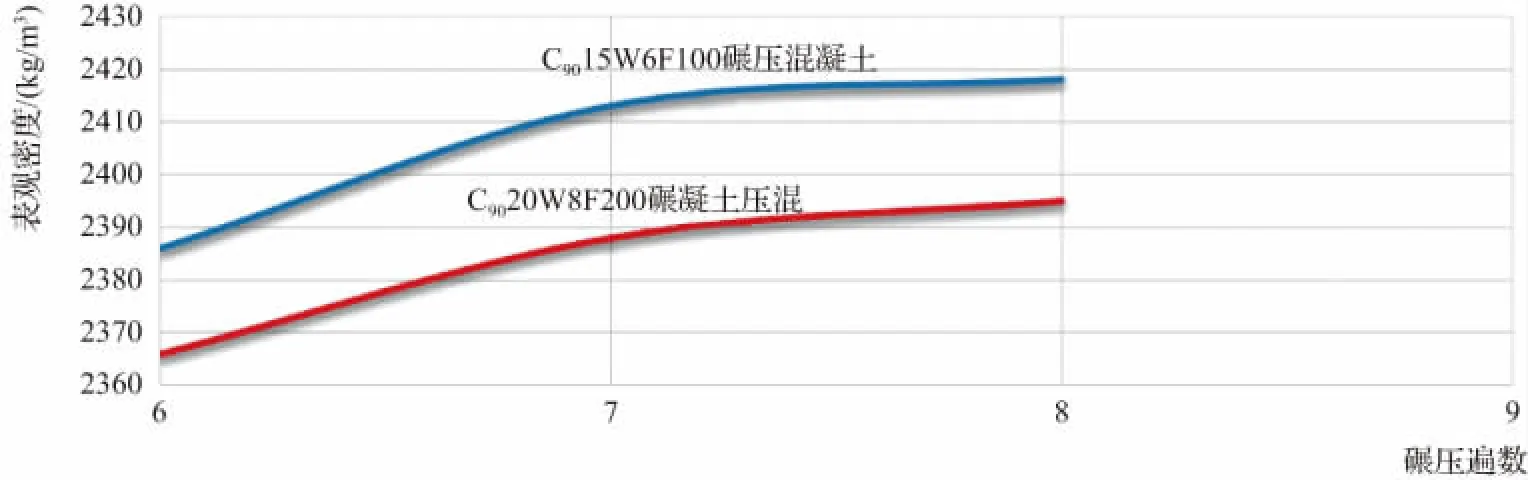

碾压混凝土表观密度与振动碾压遍数关系见图7。

图7 碾压混凝土表观密度与碾压遍数关系

由振动碾压遍数与表观密度关系可知,有振碾压6遍后压实度满足要求。因此可以选择无振2遍+有振6遍+无振2遍为最佳碾压遍数。

4.2 混凝土拌和物外观评价

进行碾压混凝土工艺性试验时,在仓面进行混凝土拌和物的外观评价,碾压混凝土拌和物的外观均匀,包裹性较好,有一定的塑性回弹,说明混凝土拌和物的外观较好。

4.3 现场碾压混凝土可碾性评价

碾压混凝土的亲和性主要通过出机口混凝土拌和物外观进行评价。机口混凝土拌和物的颜色均匀,砂石骨料表面附浆均匀,没有水泥或粉煤灰结块,出机口拌和物用手轻握时能形成团,松开后手心无过多灰浆黏附,粗骨料表面有灰浆光亮感。

碾压混凝土的工作性主要通过混凝土可碾性进行评价。混凝土摊铺平仓后,在有振压4遍后,碾轮碾压过后混凝土富有弹性(塑性回弹),3~4遍后80%以上表面有明显灰浆泛出,混凝土表面湿润,有亮感,无明显骨料集中。在本次碾压混凝土工艺性试验中,碾压混凝土弹性较好。

4.4 混凝土保温措施

根据设计技术要求,拆模后在混凝土外表面采用5cm聚苯乙烯板进行保温,由于受西藏地区大风天气影响,保温材料多处脱落,粘贴效果不佳。鉴于以上情况,建议采用喷涂聚氨酯硬泡或者粘贴橡塑海绵的方式进行坝体保温(见图8)。

图8 现场粘贴的苯板保温材料

5 混凝土试块设计龄期力学性能及耐久性能检测结果

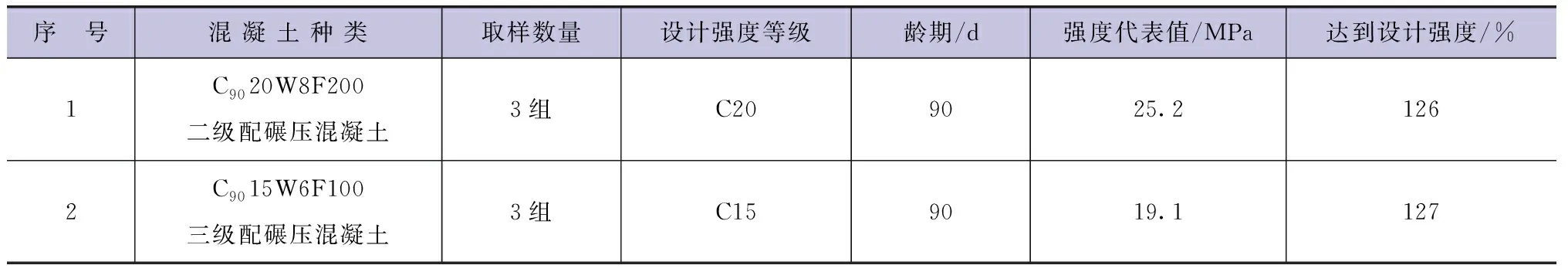

混凝土抗压强度统计见表4。

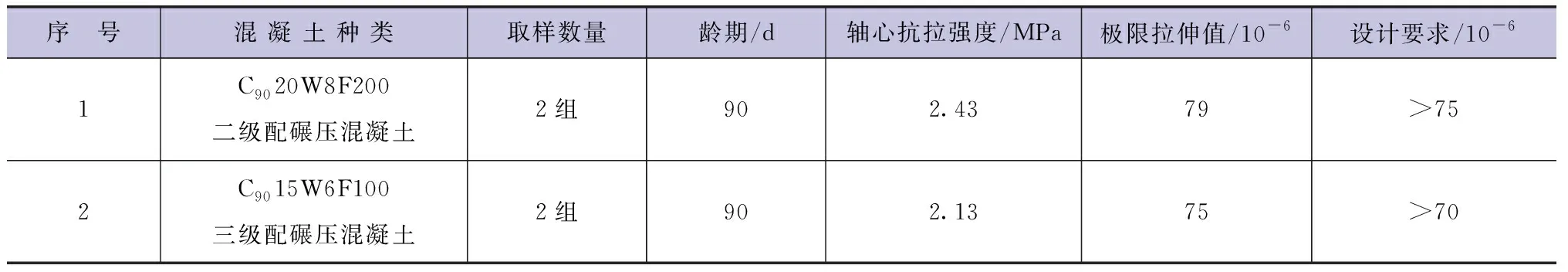

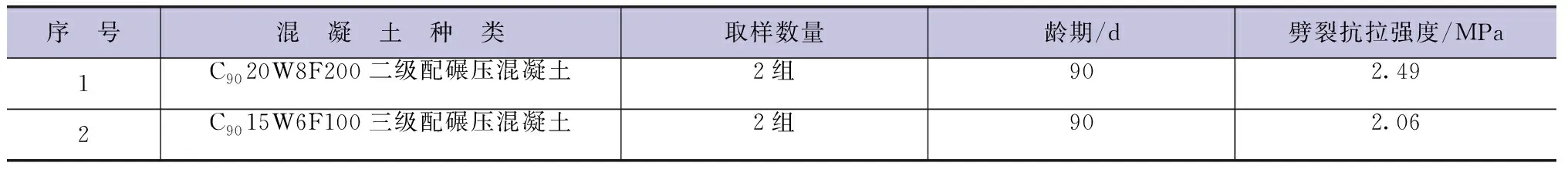

混凝土轴心抗拉强度、轴心抗压强度、静力抗压弹性模量、劈裂抗拉强度、抗冻试验、抗渗试验结果见表5~表9。

表4 混凝土90天抗压强度统计

表5 混凝土轴心抗压强度和静力抗压弹性模量试验结果统计

表6 混凝土轴心抗拉试验结果统计

表7 混凝土劈裂抗拉强度试验结果统计

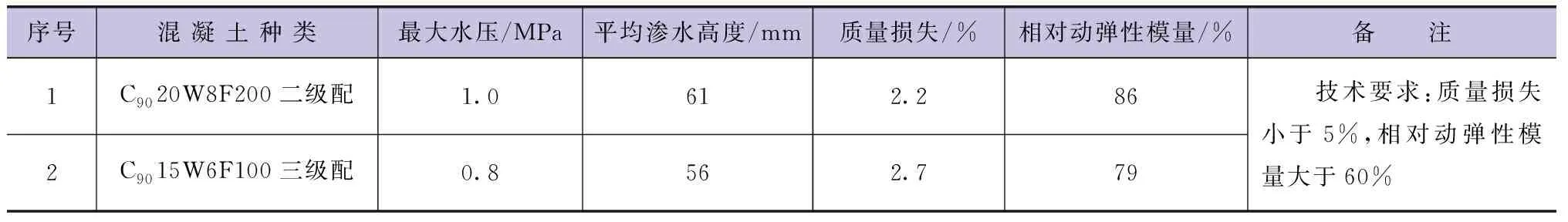

表8 混凝土抗渗试验结果统计

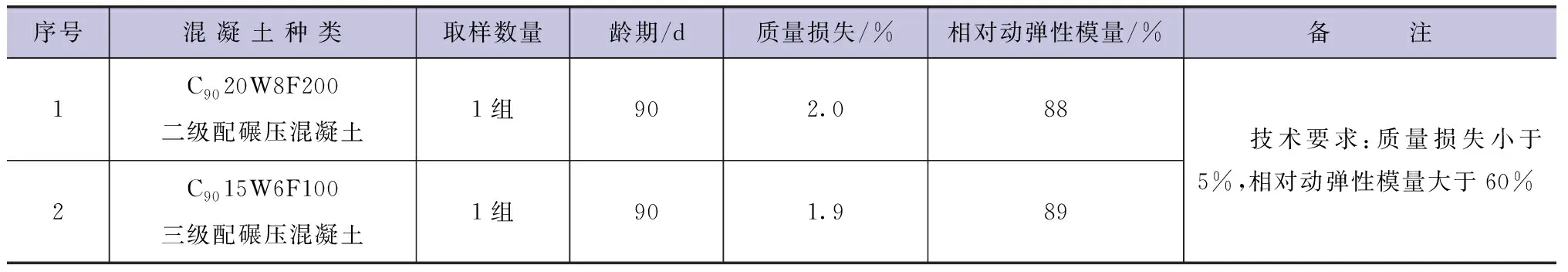

表9 混凝土抗冻试验结果统计

6 钻芯取样检测结果

6.1 取芯情况

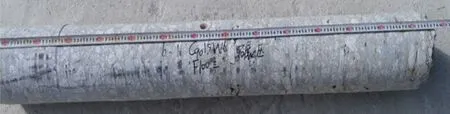

在此次碾压试验中,共钻芯取样24孔,共钻深39.08m,取出芯样共38.42m,芯样获得率98.31%;混凝土芯样共31段,最长芯样达到1.82m(含垫层混凝土)。芯样描述详见表10,芯样图片见图9~图10。

表10 混凝土芯样外观描述统计

图9 C9020W8F200二级配碾压混凝土芯样

图10 C9015W6F100三级配碾压混凝土芯样

6.2 芯样试验成果

芯样经打磨后进行各项物理力学性能试验,混凝土芯样表观密度、轴心抗拉强度、轴心抗压强度、静力抗压弹性模量、劈裂抗拉强度见表11,抗冻、抗渗试验结果见表12。

表11 混凝土芯样各项物理力学性能试验结果统计

表12 混凝土90天芯样抗冻、抗渗性能试验结果统计

从碾压混凝土试验检测结果来看,各项物理力学性能试验均满足设计要求。

7 碾压混凝土原位压水试验

7.1 原位压水试验

采用单点法进行原位压水试验。压水试验压力采用分段升压。第一段0.25~0.3MPa,第二段不大于0.5~0.6MPa,第三段及以下不大于0.9~1.0MPa。

在稳定的压力下每3~5min测读一次压流量,当流量无连续增长趋势,且5次读数中最大值与最小值之差小于最终值的10%时,本阶段试验即可结束,取最终值作为计算值。

7.2 原位压水试验检测结果

按照技术要求,对碾压混凝土试验块进行了压水试验检测,具体检测结果为:C9015W6F100区域透水率为0.41Lu,C9020W8F200透水率为0.47Lu,均满足技术要求坝体防渗层碾压混凝土不大于0.5Lu、坝体内部碾压混凝土不大于1.0Lu的要求。

8 结 论

混凝土到达现场后VC值满足设计要求(1~3s),但由于环境较为恶劣,在施工过程中VC值的损失较大,对混凝土的可碾性造成很大影响,现场混凝土的凝结时间在覆盖和不覆盖两种情况下,初凝时间有较大差异,现场施工过程中应根据实际情况,进行喷雾保湿以及对混凝土进行覆盖以保证混凝土的施工质量。

从碾压混凝土的压实度检测结果来看,碾压遍数为无振2遍+有振6遍+无振2遍(行走速度1km/h),混凝土平均压实度达到98.0%,达到《水工碾压混凝土施工规范》(DL/T 5112—2009)及《西藏DG水电站碾压混凝土施工技术要求(A版)》压实度达到98%的要求。

根据90天强度、抗冻、抗渗等成果可知,混凝土配合比满足规范、设计和施工要求。

本次碾压混凝土试验研究为该工程后续施工提供了科学合理的配合比参数,为混凝土浇筑施工提供了合理依据。在高海拔、低气压、太阳辐射强、昼夜温差大、气候干燥、风大等特殊的气候条件下,摸索出了碾压混凝土施工的方法和经验,得到了业主、监理及专家的肯定,可供类似工程项目借鉴。