深孔覆盖层防渗灌浆试验在工程施工中的应用

2020-04-04

(中国水利水电第七工程局有限公司,四川 成都 611130)

1 工程概况

桐子林水电站系雅砻江干流最末一级梯级开发水电站,总装机为600MW,最大坝高69.50m,总库容0.9120亿m3,以发电为主。上游围堰左堰肩通过防渗处理形成阻水帷幕,防止堰肩渗透变形,为电站主体工程提供干地施工条件。

2 试验方案

2.1 试验区选择与布孔

2.1.1 试验选址

根据四方现场勘查分析,将试验区选定在距二期上游围堰左堰肩覆盖层防渗轴线下游约8m区域,地质条件具有代表性。

2.1.2 孔位布置

钻孔揭示17~42m为漂砂卵砾石夹粉砂质黏土、砂壤土夹层及粉细砂,其中35~38m有较大孤石;57~63m为卵砾石层和块碎石层;与设计地质剖面图中描述的地质情况基本相符。试验区地质情况较复杂,有较强的代表性。

2.1.3 孔位布置

本次试验分两阶段进行。第一阶段:灌浆孔设计为2排,间、排距为1.5m,矩形布置。第二阶段布孔与第一阶段相结合,在背水排、迎水排中间增布一排,孔距为1.5m,梅花形布置。

2.2 灌浆试验内容及目的

2.2.1 试验目的

通过灌浆的方式对二期上游围堰左岸堰肩部位覆盖层进行防渗处理,将地层结构复杂多变、透水性强的覆盖层基础进行处理,增强覆盖层基础的完整性和力学性能指标,改善其防渗性能,以提高该部位覆盖层的抗渗能力等,为左岸堰肩防渗处理提供合理的施工工艺、技术参数和生产指导。

2.2.2 试验内容

a.通过浆液试验确定浆液配制工艺,选择水泥和外加剂等灌浆材料。

b.通过灌浆试验,选择适合本工程地质条件的钻孔、灌浆方式。

c.确定灌浆用于堰肩覆盖层地质缺陷处理;确定合理可行的灌浆工艺及相应的施工方法;选择在施工中采取的灌浆压力、浆液浓度及浆液变换等技术参数。为下一步二期上游围堰左堰肩灌浆提供可靠的技术参数和生产指导。

2.3 灌浆试验施工程序

施工时按先施工背水排,再施工迎水排,最后施工中间排的顺序进行施工。

施工工艺流程:场地平整→混凝土盖板浇筑→镶铸孔口管→先导孔施工→背水排施工→迎水排施工→第一次检查孔施工→中间排施工→第二次检查孔施工→封孔。

2.4 灌浆材料及浆液实验内容

2.4.1 水泥

灌浆水泥的要求满足《通用硅酸盐水泥》(GB 175—2007)的技术要求。采用P·O42.5水泥,在灌浆之前进行抽样检查,每批水泥抽样一次,试验成果经监理人审查合格后才能用于工程施工。水泥试验包括:细度,浆液的稳定性、流动性或黏度,浆液的析水率、沉淀速度,浆液的凝固时间及结石强度等。

2.4.2 掺和料

根据实际情况,浆液可掺加膨润土(细度为200目)、黏性土(塑性指数不宜小于14)、粉煤灰(质量标准参照《水工混凝土掺用粉煤灰技术规范》)、砂(质地坚硬的天然砂或人工砂、粒径不宜大于2mm)。

2.4.3 水

采用左岸系统水。

2.4.4 外加剂

根据灌浆试验需要并经监理工程师批准,在水泥浆液中掺入外加剂,以适应不同的地质条件和工程要求。外加剂采用速凝剂、纯碱等。

2.4.5 浆液试验内容

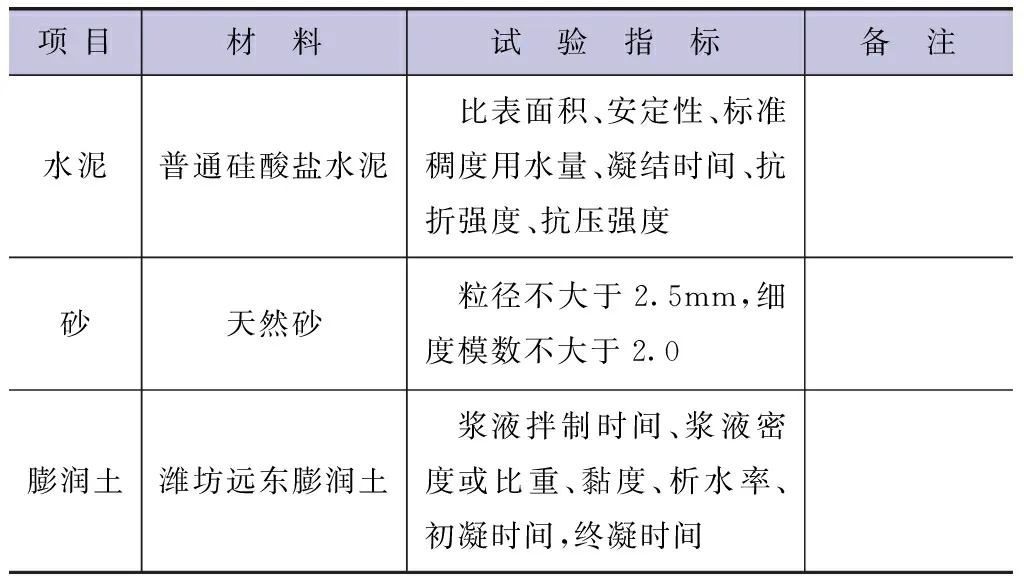

对进场的水泥、砂及现场拌制的浆液进行了抽样检查,检测参数见表1。

表1 原材料检测参数

试验室对灌浆原材料及浆液的检测结果均满足设计要求。

3 试验结果与分析

3.1 现场试验施工

3.1.1 抬动观测

防渗灌浆试验区布置抬动观测孔,抬动观测孔孔位由现场监理工程师确定。抬动观测装置在施工前安装完成,在灌浆过程中应监测被灌岩体的抬动情况。

3.1.2 钻孔

试验区钻孔孔位均按施工图纸严格放样并记录。钻孔包括抬动观测孔、灌浆孔、质量检查孔。

3.1.2.1 跟管钻进工艺

采用YXZ-90A型全液压锚固钻机偏心跟管钻进,跟管为φ140导管,直至孔底。如因故无法钻至孔底,采用XY-2地质钻机用泥浆护壁的方式完成剩余孔段的钻孔。

3.1.2.2 孔口封闭灌浆法

采用XY-2地质钻机进行钻孔,钻孔冲洗液为黏土泥浆。

a.镶铸套管。套管管径89mm(或108mm),埋深长度12m(非灌段),管口高出地面10~20cm,埋设正直、牢固。

b.灌浆孔钻进结束后,使用马氏漏斗黏度为31~36s的泥浆清孔,孔底沉淀厚度不大于20cm。

c.钻孔护壁采用黏土泥浆,针对不同地层对低固相护壁浆液主要性能的要求有所区别。

3.1.2.3 孔斜控制及纠偏措施

a.认真做好机械的就位安装和开孔工作,选用短的、直的机上钻杆和对中性能好的立轴卡盘,不使用立轴晃动的钻机开孔、钻孔;开孔时要校正钻机,开孔的钻具长度,要随钻孔延深而加长。

b.采用合理的钻进参数,减小孔壁间隙。

c.不轻易换径。必须换径时,应使用变径导向钻具,或采取其他导正定位措施。

d.钻进软硬互层等地层时,要采用长岩芯管低转速、低钻压钻进。

e.钻进过程中按要求测量孔斜,发现问题及时纠正,可采用导向板、孔底埋管等措施进行纠偏;当孔深较浅、偏斜不大时,可将钻机的立轴方向适当向钻孔偏斜的相反方向偏转,以获得纠偏的效果。

3.1.3 灌浆

3.1.3.1 设计灌浆段长

灌浆方法:试验区采用“孔口封闭灌浆法”与“套管灌浆法”进行灌浆施工。

从高程1012m开始计算,第一段段长为2.0m,第2段为3.0m,以下各段为5m,特殊情况应根据现场监理工程师的要求及现场实际情况缩短段长并调整灌浆压力。

3.1.3.2 浆液变换标准

根据不同的地质情况,考虑迎水排灌浆孔直接受水流冲刷的动水影响,冲洪积及踏滑堆积体松散架空,颗粒之间间隙大,针对不同的灌浆地段,分别采用不同的灌浆浆液进行灌注。

3.1.3.3 浆液比级变换标准及结束标准

a.根据灌浆情况对浆液水灰比进行适当变换;当采用最大浓度浆液施灌,注入率大而无明显减少时,可采用间歇灌浆法或改用砂浆灌注。在灌浆过程中出现漏失、注灰量大,灌浆难于结束时,应采用低压、浓浆、限流、限量、间歇灌浆等措施。

b.达到下列条件之一,可结束灌浆:ⓐ在最大灌浆压力下,注入率不大于2L/min,并已持续灌注20min;ⓑ单位注灰量达到最大值时,中间排孔应采用ⓐ中的条件。

3.1.3.4 封孔

灌浆封孔采用“全孔灌浆封闭法”封孔。即全孔灌浆完毕后,采用导管注浆将孔内余浆置换成为0.6∶1的浓浆,而后将灌浆塞塞在孔口进行纯压式灌浆封孔。封孔灌浆压力使用最大灌浆压力,持续时间不小于30min。

3.1.4 特殊情况处理

在施工过程中,遇特殊情况及时通知现场监理工程师,并根据现场监理工程师的指令选择以下处理方式对特殊情况进行处理。

3.1.4.1 孔壁坍塌

遇到孔壁坍塌掉块的孔段,采用泥浆护壁无效时,停止钻进行,进行灌浆处理。

3.1.4.2 灌浆中断

a.因机械、管路、仪表、停水、停电等故障而造成灌浆中断时,尽快排除故障,立即恢复灌浆。否则冲洗钻孔,重新灌浆。当无法冲洗或冲洗无效时,扫孔后复灌。

b.恢复灌浆时,如注入率与中断前相近,可采用中断前水泥浆的比级继续灌注;如注入率较中断前减少很多(注入率为中断前注入率70%以下),且在短时间内停止吸浆,应及时采取补救措施。

3.1.4.3 串浆、冒浆

a.被串孔正在钻进时,立即起钻,停止钻进,并对串浆孔进行堵塞,待灌浆孔灌浆完毕后,再对被串孔进行扫孔、冲洗,而后继续钻进。

b.被串孔具备灌浆条件,且串浆量不大,在灌浆的同时,在被串孔内通入水流,使水泥浆液不致充填孔内;串浆量大时,对被串孔同时进行灌浆,灌浆时应一泵一孔。

c.地表裂缝处冒浆时,采用棉纱嵌缝堵塞或用水玻璃砂浆表面封堵,并采用暂停灌浆等措施。

3.2 检查孔取芯情况分析

通过灌浆后,检查孔取芯率约为90%,部分孔段采取的岩芯有水泥结石(见图1)。

图1 检查孔岩芯层上水泥结石

3.3 试验成果分析

3.3.1 试验区灌浆资料总体统计分析

灌浆工程具有隐蔽性,被灌覆盖层具有不均一性、复杂性,一般来讲难以准确地评价灌浆效果,为了在有限的试区内得到有关覆盖层灌浆效果指标,此次灌浆检查采取钻孔取芯、注水试验等。

3.3.2 水泥单位注灰量分析

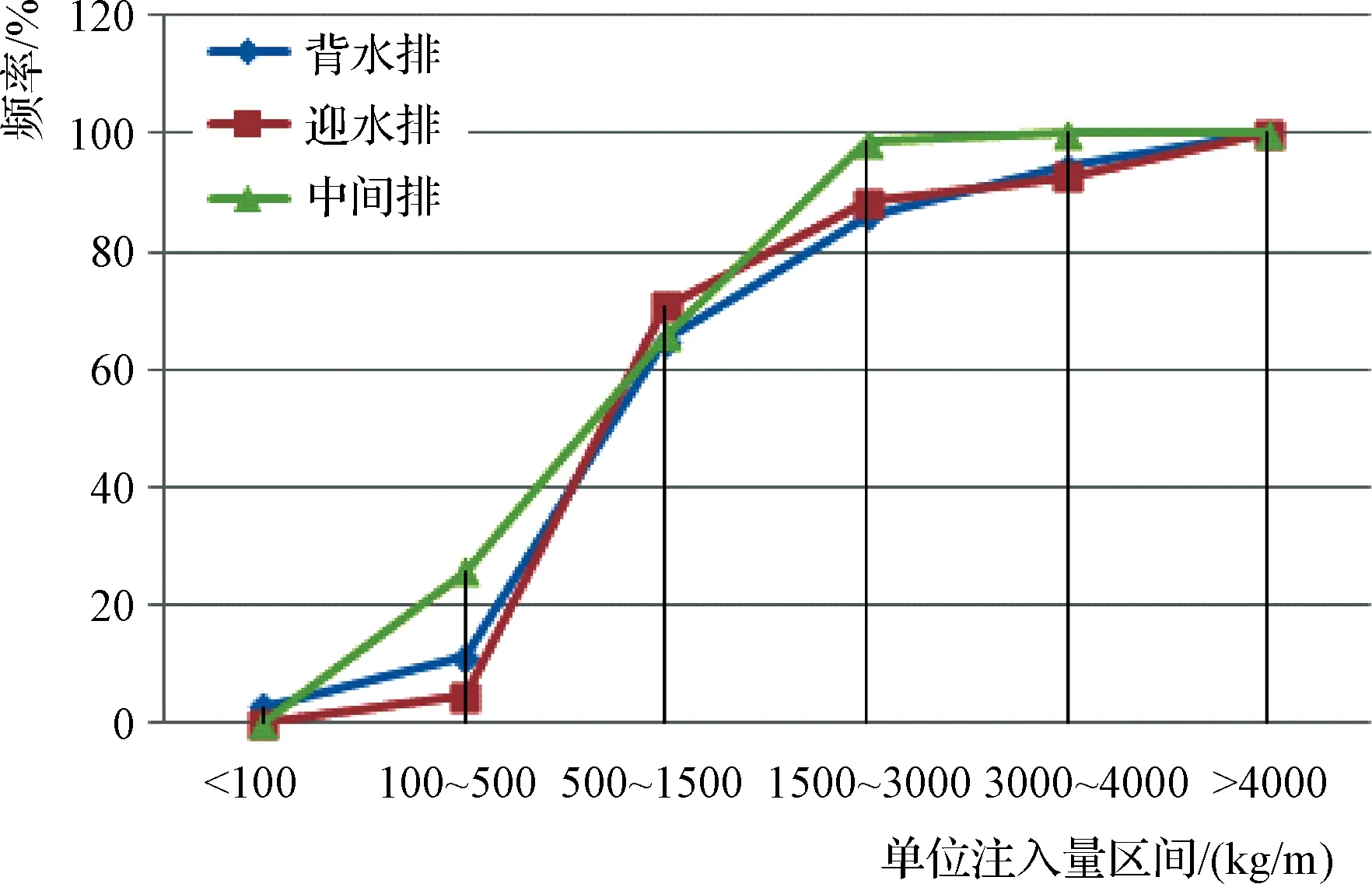

单位注灰量可反映出灌浆过程所采用的工艺技术、灌注材料、浆液配比是否具有合理性。一般情况下,单位注灰量具有随孔序逐序递减的规律(见图2)。

图2 单位注灰量频率累计曲线

经分析,各次序的单位注灰量值分布上遵循递减的规律。Ⅰ序孔单位注灰量为1667.9kg/m,Ⅱ序孔单位注灰量为854.3kg/m,Ⅱ序孔比Ⅰ序孔递减48.8%;随着灌浆次序的增进,地层逐渐被灌注密实,地层得到了有效改善。

3.3.3 浆液性能试验成果分析

a.纯水泥浆液:ⓐ黏度随水灰比减小而增大;ⓑ析水率随水灰比减小而减小;ⓒ初凝时间均随水灰比减小而减小,但减少较缓慢;ⓓ7天龄期抗压强度均随水灰比减少而增大。

b.水泥砂浆:根据试验方案砂浆配合比进行取样试验,7天抗压强度为22~25MPa。

c.水泥-水玻璃浆液:ⓐ同一试验水灰比凝结时间随水玻璃掺量增加而增大;ⓑ7天龄期抗压强度均随水玻璃掺量减少而增大。

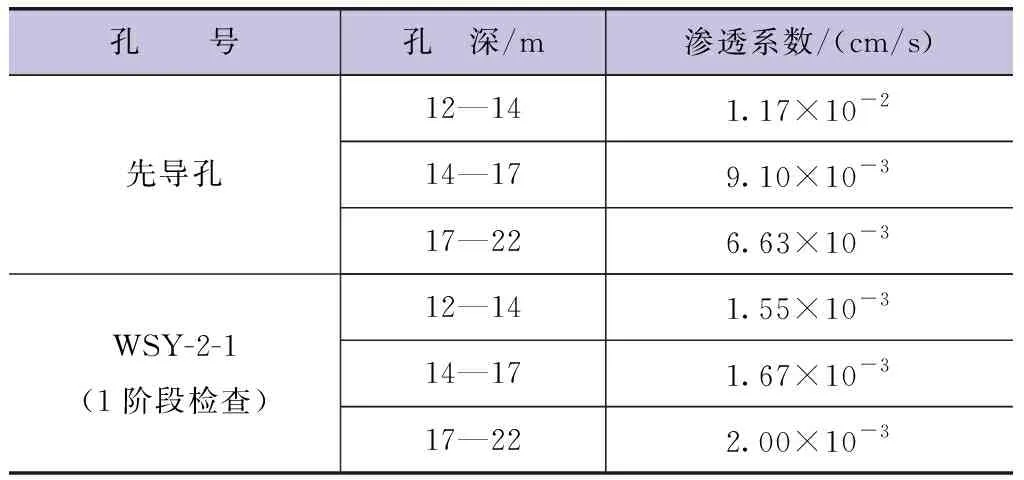

3.3.4 注水试验分析

试验分两阶段进行:第一阶段进行两排孔灌浆试验,施工完成后进行第一次质量检查(检查孔取中间排Ⅰ序孔),对两排孔的灌浆效果进行评价;第二阶段灌浆试验在已施工的两排孔灌浆基础上进行中间排灌浆孔施工,施工完成后再进行第二次质量检查,对试验区灌浆效果进行评定。评定结果见表2。

表2 第一阶段注水试验成果

第二阶段注水试验25段,合格孔段为22段,占总孔段的88%,最大渗透系数为2.61×10-5cm/s,不合格孔段为3段,占总孔段的12%,最大渗透系数为2.16×10-4。根据两阶段注水试验对比分析,渗透系数递减明显,符合灌浆规律。

3.3.5 抬动观测成果分析

a.灌浆压力范围在0.4~1.6MPa,在灌浆施工过程中,统计4个段次的观测数据分别为26μm、37μm、46μm、44μm。从抬动观测值分析,存在变形,但地层不会产生破坏。

b.在试验区混凝土盖板上四周及中间确定5个观测点,采用水准仪进行观测,经对比分析:混凝土盖板局部沉降有10cm左右,主要为地表水及灌浆钻孔冲洗液扰动引起的非灌段的沉降。

3.3.6 非灌段分析

在施工过程中发现大量孔口管偏斜,试验区混凝土盖板发生不均匀沉降,给施工造成极大的困难。在试验区增设水准观测点观测发现,钻孔灌浆过程中以及降雨量较大时变形观测值浮动特别大。因此,建议非灌段(高程1012.00m高程以上孔段)采用低压灌浆进行施工,并镶铸孔口管至12m的位置。

4 结论与讨论

4.1 功效分析

覆盖层帷幕灌浆试验区完成钻孔灌浆1142.1m。下游排平均钻孔功效为5.86m/天,灌浆功效4.06m/天;上游排平均钻孔功效3.86m/天,灌浆功效3.2m/天;中间排平均钻孔功效6.08m/天,灌浆功效5.26m/天。从上述钻灌功效分析得出,中间排钻灌功效明显高于上下游排钻灌的功效。

4.2 结论与建议

4.2.1 结论

b.试验区灌浆采用“孔口封闭灌浆法”和“套管灌浆法”相结合的方式进行灌浆施工,有利于施工质量和施工进度控制,将两种方法相结合是可行的。

c.试验区灌浆孔排距为0.75m、孔距为1.5m等参数满足要求。

d.试验区各灌浆孔段首次灌浆时均采用纯水泥浆开灌,各排各次序孔灌浆的浆液比级根据已灌孔段开灌水灰比和结束水灰比的具体情况进行适当调整的施工工艺可行。

e.通过浆液试验确定了配制浆液工艺,本次试验采用P·O42.5水泥为灌浆主材,掺和料为:质地坚硬的天然砂(粒径不大于2mm)、水玻璃和膨润土,适合该地区的地质条件。

f.试验采用“重锤式”测斜仪和KXP-1测斜仪相结合;“重锤式”测量套管法灌浆的孔段,KXP-1测斜仪测量孔口封闭法灌浆的孔段,均能准确测量钻孔孔斜。

g.选用地质钻机和锚固钻机搭配施工,灌浆设备采用3SNS灌浆泵、液压塞和三参数灌浆自动记录仪满足灌浆要求。

4.2.2 建议

4.2.2.1 灌浆参数

试验所采用的灌浆分段和灌浆压力,基本能够满足浆液扩散要求,但局部产生有抬动等现象;为了充分保证灌浆质量,且不产生抬动,建议灌浆压力在0.4~1.7MPa之间选取。

4.2.2.2 灌浆工艺

a.建议在廊道或施工面狭窄区域的灌浆孔,40m以上的孔段采用套管灌浆法,40m以下采用孔口封闭法;在施工场地允许的情况下,可选用大型全液压钻孔进行钻孔施工,全孔采用套(花)管灌浆法进行灌浆施工。

b.建议变形观测采用“抬动孔观测” 和“水准观测点观测”相结合的方法进行。

c.建议灌浆封孔采用“全孔灌浆封闭法”封孔。

d.建议灌浆质量检查采用钻孔取芯和注水试验相结合的方式进行。