高能量密度锂电池开发策略

2020-04-04李文俊徐航宇李久铭张振宇王胜彬彭佳悦陈相雷耿瑶瑶黄文师丁泽鹏田启友俞会根李泓

李文俊,徐航宇,杨 琪,2,李久铭,张振宇,王胜彬,彭佳悦,2,张 斌,陈相雷,张 臻,杨 萌,赵 言,耿瑶瑶,黄文师,丁泽鹏,张 雷,田启友,俞会根,李泓,2,3

(1北京卫蓝新能源科技有限公司,北京 100176;2中国科学院物理研究所,北京 100190;3中国科学院大学材料与光电研究中心,北京 100049;4北京卫国创芯科技有限公司,北京 102402;5江苏卫蓝新能源电池有限公司,江苏 溧阳 213300)

锂离子电池作为当前最重要的电化学储能器件之一,其应用范围已经从小容量电池在消费电子产品、电动工具上的应用,逐渐扩展到新能源电动汽车、电动船舶、电动飞机、机器人等新兴领域,这些领域不仅要求锂离子电池具有更大的容量,对其能量密度也不断提出更高的要求。最初,索尼公司于1991年商业化的锂离子电池能量密度只有80 W·h/kg;现如今,锂离子电池的能量密度已达到300 W·h/kg。

在过去,锂离子电池能量密度随时间的提升基本满足线性关系,但近年来,能量密度的提升速度逐渐放缓。目前,世界各国提出的锂电池发展计划大多按照能量密度线性提升的速度制定研发目标,中国、美国、日本政府都计划在2020年开发出能量密度达到400~500 W·h/kg的电池原型器件,并在2025—2030年实现量产[1]。

锂离子电池能量密度的提升建立在不断优化现有材料并寻找新材料组合的基础上,如图1所示。材料的选择决定了锂离子电池能量密度的理论值。正负极材料是锂离子电池的活性储能材料,提升能量密度的本质在于提升正负极的电势差和材料的比容量。由于应用的多样性导致性能指标要求的多样性,锂离子电池未来还会是多种材料共同发展的局面。从提高能量密度的角度考虑,负极材料已从石墨类负极材料发展到了纳米硅碳负极,未来有可能出现锂复合负极材料;正极材料主要是对现有钴酸锂(LiCoO2)、三元层状(NCM/NCA)、富锂锰基(Li-rich或者OLO)、锰酸锂(LiMn2O4)、镍锰酸锂(LiNi0.5Mn1.5O4)正极材料的进一步优化和更新换代。此外,电解液、隔膜、导电添加剂材料的选择需要基于与正极负极材料的界面兼容性以及材料本身的性能进行考虑。

实际电池的设计过程中,能量密度的计算需要考虑非活性物质,并且在实现高能量密度的同时还要考虑电池综合技术指标。锂电池的电芯设计对电池的实际性能发挥具有重要意义。当前可以实现高能量密度电池的正极材料有哪些?单一的提高电池放电比容量和工作电压可以实现高能密度电池商业化吗?传统液态电池能否使用金属锂作为负极?电解液如何克服在高电压下分解的问题?隔膜在高能量密度电池中会出现哪些问题?目前固态电解质能否替代电解液和隔膜实现高能量密度固态电池?下一代的电芯设计和传统电池设计有何区别?本文试图对开发高能量密度电池过程中有关材料选择和电芯设计的部分问题进行分析。

1 材料选择

1.1 正极材料

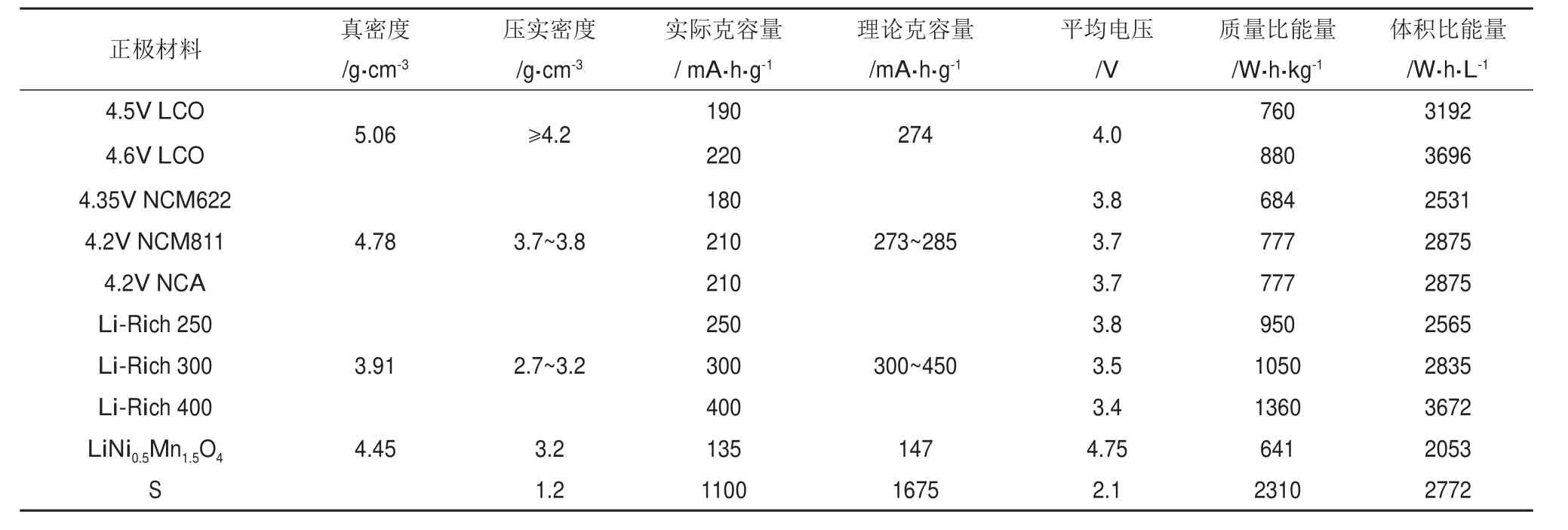

目前,商业化锂离子电池正极材料以钴酸锂(LCO)、磷酸铁锂(LFP)、锰酸锂(LMO)、镍钴锰酸锂(NCM)和镍钴铝酸锂(NCA)为主。自2012年以来,商业化锂离子电池单体的能量密度已经由120 W·h/kg提升到300 W·h/kg,能量密度的提升得益于高比能正负极材料的发展。为了进一步提升锂离子电池的能量密度,正极材料需要从三方面考虑:一是开发低电位下能实现高比容量的正极材料,例如高镍正极材料;二是提高正极材料的脱嵌锂电位[1]从而实现更高容量,例如高电压的LCO、NCM和富锂锰基层状氧化物正极材料;三是开发工作电压高的正极材料,例如镍锰酸锂尖晶石正极(LNMO)[3]。表1列出了部分正极材料的能量密度,可以看出高电压LCO(电压≥4.5 V)、更高镍含量(Ni>0.80)或更高电压(电压≥4.35 V)的NCM和NCA、富锂(Li-rich)锰基正极材料以及无锂正极材料(例如S)是最有希望提高能量密度的发展方向。

表1 部分正极材料的能量密度Table 1 Energy densities of some cathode materials

1.1.1 钴酸锂正极材料

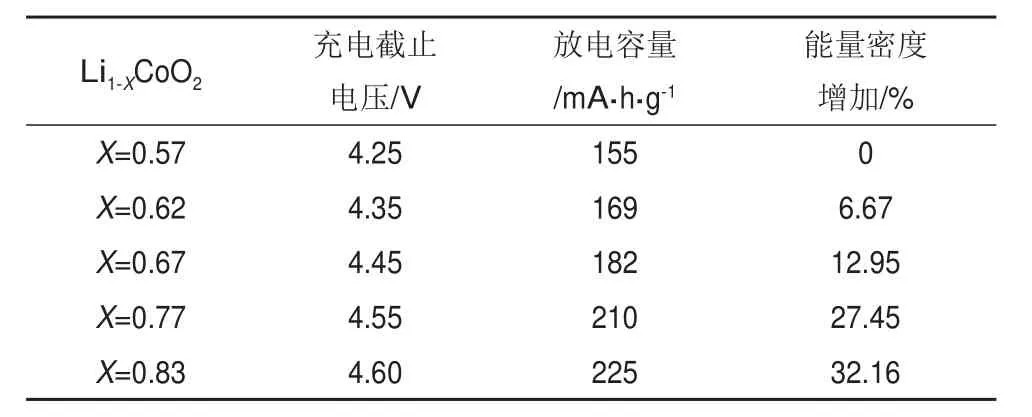

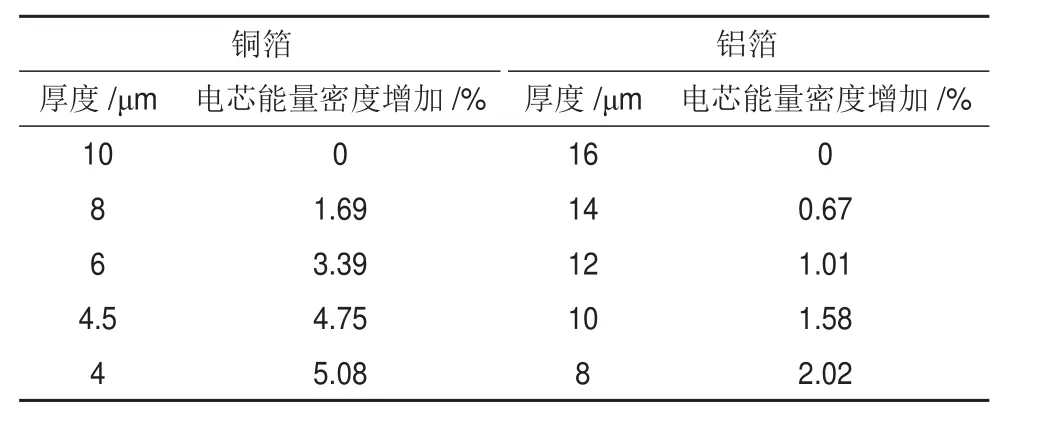

LCO是在消费类电子产品应用中占据主流的一款正极材料,理论容量为274 mA·h/g。常用的层状LCO为α-NaFeO2结构,属于六方晶系,晶格中O原子为立方密堆积排列占据6c位,Co和Li交替分布于O层两侧,分别占据氧八面体空隙的3b和3a位。商用LCO的电压已经由最初的4.2 V逐步提升到了4.48 V,目前研究人员正在开发4.50 V、4.53 V、4.55 V、4.60 V等更高电压的LCO正极材料,随着电压进一步提升至4.5~4.6 V,LCO正极的比容量和相应电芯的能量密度也会继续提高(表2)。但是高电压下脱锂造成了H3→M2相变,如图2所示[2,4],并且随着Li+脱出,Co3+不断被氧化成Co4+,且高度脱Li时Co4+溶解在电解液中,产生Co的溶出;另一方面高度脱锂时电子从O2-2p带逃逸形成高氧化性的氧,造成LCO表面析氧,引起安全性问题,同时导致结构不稳定并伴随着较大不可逆容量损失。现有的改性手段希望把H3→M2相变对应的电压平台提高,并利用体相和晶界掺杂以及表面包覆来减少Co溶出和表面析氧。

表2 不同电压LCO材料的比容量及相应电芯能量密度的增加(基于某款软包电池测算)Table 2 Specific capacity of LCO materials at different voltage and their effects on energy density(based on a certain pouch cell battery)

张杰男等[5]通过对LiCoO2进行微量的Ti-Mg-Al共掺杂,实现LCO在4.6 V下的稳定循环,研究表明Mg和Al元素更容易掺杂进入材料的晶体结构中,而Ti元素则倾向于在钴酸锂颗粒表面富集。掺杂进入钴酸锂晶格的Mg、Al可以抑制4.5 V高电压充放电时出现的结构相变,该结构相变被普遍认为是导致钴酸锂材料在高电压充放电条件下性能衰减的主要原因之一,通过同步辐射X射线三维成像技术发现Ti在钴酸锂颗粒中呈现不均匀分布,Ti元素不仅富集于钴酸锂颗粒表面,还会在颗粒内部的晶界处富集,为钴酸锂颗粒内部一次颗粒之间提供良好的界面接触,从而提升材料的倍率性能。

LiCoO2正极材料由于其较高的电压平台与较高的压实密度,在对体积能量密度要求高的3 C领域目前仍是主流的正极材料。从4.48 V到4.5~4.6 V以上的应用开发,仍需要大量细致的工作,目前看来,高质量的表面包覆,配合正极表面固态电解质界面膜(CEI)的保护以及电解质稳定性的提高,是较为可行的开发路径。

1.1.2 三元正极材料

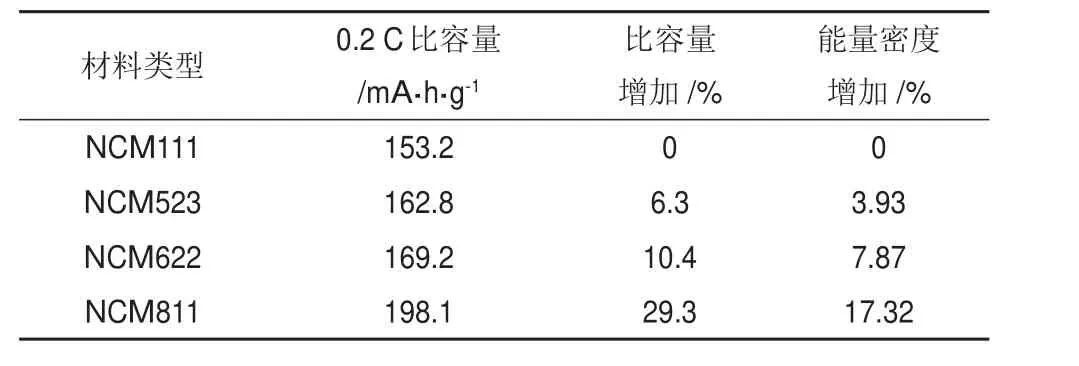

NCM和NCA正极材料的理论容量约为275 mA·h/g,具有类似于LCO的α-NaFeO2结构。NCM又称为三元材料,根据其中Ni、Co、Mn元素的比例来划分,三元材料已由最初的NCM111逐步换代成NCM424、 NCM523、 NCM622、NCM721、NCM811、NCM90.0.5等,这样的发展趋势是因为在NCM材料中Ni和Co是主要的活性材料,Mn在充放电过程中维持材料的稳定性,一般不参与电化学反应。考虑到Co的价格以及Mn的非活性或弱活性,Co、Mn含量应逐渐降低,Ni含量应不断提高(表3)。图3展示了三元材料中Ni含量升高对电芯能量密度的影响。

表3 各类NCM材料的比容量及其对电芯能量密度的影响(基于某款软包电芯测算)Table 3 Specific capacity of different NCM materials and their effects on energy densities(based on a certain soft packing battery)

Ni含量超过0.80的NCM和NCA正极材料,具有高比容量、低成本的优势,并且随着Ni含量的提升,比容量也会进一步升高。但是Ni含量的增加会造成表面残碱升高、阳离子混排加剧、强氧化性的Ni3+和Ni4+增多等诸多问题,材料的容量保持率和热稳定性都会降低,氧析出现象会更加明显,如图4所示[3,6]。目前,主要从前驱体工艺、烧结工艺、掺杂和包覆等多个方面来改善高镍NCM和NCA的问题,其中Ni含量在0.8附近的高镍正极材料已经实现了商业化,目前大多数正极材料企业均已量产NCM811材料,其中包括容百科技、湖南杉杉新材料有限公司、北京当升材料科技有限公司、贵州振华新材料股份有限公司等,贝特瑞、厦钨新能源公司则实现了NCA的量产。部分企业使用NCM811正极搭配石墨负极,电芯能量密度已超过270 W·h/kg,甚至达到了 300 W·h/kg,远高于NCM622/石墨负极的 230 W·h/kg 和 NCM523/石墨负极的200 W·h/kg。此外,更高镍含量的产品也在不断研发和改进中。目前的开发目标为210~230 mA·h/g的可逆比容量,Ni90以上的正极材料已经可以实现这一容量目标,主要是其他指标的优化。为了提高稳定性,单晶化是NCM开发的一个共性技术。同时,类似于高电压钴酸锂的开发思路也适用于开发NCM高电压材料体系。开发高镍层状和中低镍高电压层状氧化物是目前互相竞争的两条技术路线,后者还需更长时间的验证以及其他高电压材料的匹配。

1.1.3 富锂锰基正极材料

富锂锰基正极材料由于其较高的比容量(250~400 mA·h/g),受到了越来越多的关注,夏定国等[4,7]已经合成出O2相富锂锰基正极材料,其可逆比容量高达400 mA·h/g。富锂锰基正极材料的组成一般被认为是xLi2MnO3·(1-x)LiMO2(M为Mn、Co、Ni等),Li2MnO3属于单斜晶系,LiMO2属于六方晶系。富锂锰基正极材料的结构与合成工艺有关,有可能是单相固溶体,也可能是两相在纳米尺度的复合。大量研究认为,富锂锰基正极材料的首次充电过程分为两个阶段,第一阶段是电压在4.5 V以下时,锂离子从LiMO2的锂层脱出,对应Ni2+和Co3+的氧化;第二阶段是电压高于4.5 V时,Li2MnO3组分被激活,Li+从Li2MnO3中脱出并伴随着O2-的氧化[5-6]。

富锂锰基正极材料具有高比容量、高工作电压、环境友好、低成本等优点,有望成为下一代高比能量电池的优选正极材料。在已知的锂离子电池材料体系下,目前只有富锂锰基正极材料搭配硅碳负极有望使锂离子电池电芯的能量密度达到400 W·h/kg以上;北京卫蓝新能源科技有限公司和中国科学院物理研究所的研究团队使用富锂锰基正极材料和超薄金属锂负极,开发出了质量能量密度大于500W·h/kg的单体电芯,且该电芯的体积能量密度接近1200 W·h/L,循环寿命可以达到100圈。富锂锰基正极材料的应用也存在着许多问题:①较低的离子电导率,限制了材料的倍率性能;②首次充放电的不完全可逆导致较低的库仑效率;③循环过程中的相转变导致容量和电压衰减;④高温高SOC下的胀气和析氧。

近日,浦项科技大学材料科学与工程系Kang教授等[8]报道了一种通过控制锂离子电池富锂锰基正极材料中尖晶石相和层状相之间的原子无序程度来实现高能量密度和高功率密度的策略,实现了富锂锰基正极材料1100 W·h/kg的能量密度和优异的倍率性能,报道中的材料达到10 C的高倍率性能。

目前,富锂锰基正极材料还处于研发阶段,距离商业化仍有一段时间,针对其首周库仑效率低、安全性差、循环及倍率性能差等关键性问题,还需要进行深入的机理研究,未来有望批量应用在高能量密度锂离子电池中。值得注意的是,富锂锰基正极材料在低电压范围内表现出了非常好的循环性和热稳定性,未来有望与其他正极材料复合使用,这方面的应用有望更快进入市场。

1.1.4 正极材料小结和未来发展趋势

目前主流的正极材料中,磷酸铁锂(LFP)、磷酸锰铁锂(LFMP)的现有比容量可达160~165 mA·h/g,接近理论极限170 mA·h/g,比容量已经没有明显的提升空间;高电压锰酸锂(LMO)正极材料的比容量理论上尚有进一步提升的可能,钴酸锂(LCO)、镍钴锰酸锂(NCM)、镍钴铝酸锂(NCA)和富锂锰基(Li-rich)正极材料比容量的提升空间相对较大。图5展示了典型正极材料的充电截止电压、现有比容量以及理论比容量。当然,提升上述材料比容量的同时,还需解决材料稳定性、材料和电解质界面稳定性等问题,并进一步优化极片设计;高电压LCO、LMO以及富锂锰基正极材料的充电截止电压已超过传统液态电解质电压窗口的上限(目前是4.50 V,参见图5虚线标注),需要现有电解质的改性或者逐步过渡到固态电解质。

现有的氧化物正极材料受限于其较低的理论容量,为了达到更高的能量密度,需要发展更高容量的正极材料,例如锂硫电池体系采用单质硫(或含硫化合物)为正极,硫单质是一种基于“转化反应”的正极材料,其理论比容量在1675 mA·h/g,理论比能量可达到2600 W·h/kg。此外,单质硫廉价易得、环境友好等也使其具有商业化潜质。近年来,锂硫电池也取得了长足进展。2016年,美国Sion Power公司成功研发出新款锂硫电池(20 A·h@400 W·h/kg),可用在无人机上。锂硫电池体积能量密度较低,目前倍率特性、循环特性、高低温特性以及全寿命周期的安全性还有待显著提高,特别是高面容量的金属锂负极的解决方案目前还很不成熟。随着固态电解质技术越来越成熟,现有液态电解质体系面临的安全和使用寿命等问题,以及金属锂负极的问题有望得到进一步解决,这将为锂硫电池以及其他高容量无锂正极材料(如MnO2、FeS2、MoS2、CuF2、FeF3等) 的 应 用 打 开大门[9]。

在上述的正极材料中,富锂锰基正极材料能够将锂离子电池单体的能量密度提升至400 W·h/kg以上,且相比于无锂正极材料,其商业化进程更快,是开发高能量密度锂电池除了高电压钴酸锂以及高镍正极材料之外,最具前景的正极材料。

1.2 负极材料

目前,商业化的锂电池负极材料仍以石墨为主,石墨负极具有高电导率和高稳定性等优势,但其理论比容量较低,当前石墨负极的比容量达到365 mA·h/g,已接近其理论最大值372 mA·h/g,若想进一步提高动力电池的能量密度,负极材料也必须有新的突破,开发新型高容量负极材料一直是发展高比能锂离子电池的另一个重要研究方向。本文中主要论述具有产业化前景的硅基负极材料和锂金属复合负极材料。

1.2.1 纳米硅基负极材料

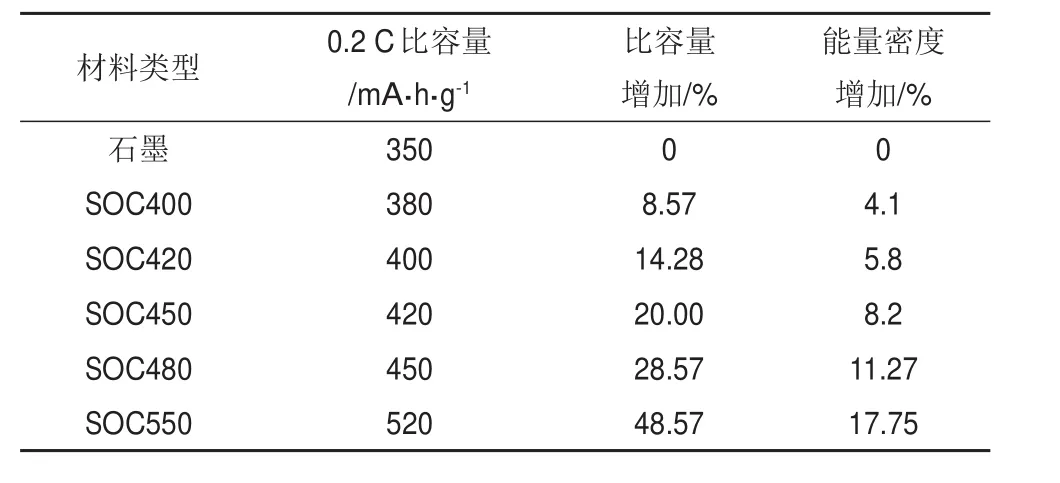

硅是目前理论比容量最高的负极材料,锂在硅中形成Li4.4Si时,硅的比容量高达4200 mA·h/g,远远高于石墨负极的理论比容量,硅的氧化物SiOx(0 (1) 硅基材料纳米化 硅基颗粒尺寸直接影响其在锂化过程中是否发生粉化,硅基负极材料在纳米维度能够更快的释放应力,在受周围介质约束下,相比较大尺寸的硅负极不容易产生裂纹,并有效的提升硅基材料的倍率性能和比容量[12]。有文献报道,直径小于150 nm球形硅纳米颗粒有助于减缓材料的粉化现象,在锂化过程中整个颗粒不易发生破裂或断裂;当高于这一临界尺寸时,颗粒表面初步形成微裂纹,随着锂化过程膨胀加剧而破裂[13]。截至目前,尚未发现太多低成本、高效率制备纳米硅基颗粒材料的方法,常用的方式如机械球磨法[14]、砂磨[15]、化学气相沉积(CVD)法[16]及熔盐电解法[15]等。Hou等[17]使用两步球磨法制备平均粒径为154.8 nm的Si@SiO2纳米薄片。其中晶体硅尺寸较小,晶界结构丰富,有利于提高比容量、循环稳定性和首周库仑效率。但是球磨法存在杂质较多、表面氧化、粒径分布范围宽、粒径较大、实际产物中Si纳米颗粒容易形成团聚等缺点,需优化工艺。基于氧化亚硅循环性好的特点,纳米硅的粒径越小越好。针对粒径小于50 nm的材料开发低成本的原位或非原位制备技术,一直是纳米硅碳负极材料开发和性能优化的关键。 (2) 纳米硅碳复合材料 由于纳米硅易于团聚,嵌锂后体积变化较大,且嵌锂后局部电子电导和离子电导率变化大,硅表面不易产生稳定的SEI膜,发展纳米硅碳复合材料是推进硅负极应用的关键。复合材料中,硅或其化合物起储锂作用,是主要活性物质;碳能增强材料的导电性,防止纳米硅团聚和与电解液直接接触,也可以储存一定的锂,从而提高硅基负极材料的循环稳定性和效率。纳米硅碳复合负极材料目前已经开始商业化,目前已有部分企业实现了相对低容量纳米硅碳负极材料的量产,其中具体可分为硅碳负极体系的Si/C420、 Si/C450、 Si/C480、 Si/C500、Si/C550,硅氧碳负极体系的SiO/C420、SiO/C450、SiO/C480、SiO/C500、SiO/C550。表4和图6展示了已经量产的各类硅氧碳负极材料的比容量及其对电芯能量密度的影响。国内宣称可量产纳米硅基负极的企业有贝特瑞、天目先导、正拓能源、深圳斯诺、杉杉股份、江西紫宸等,国外可量产硅基负极的企业主要集中在日韩,其代表性公司如日立化成、三菱化学、昭和电工、日本信越、吴宇化学、韩国GS公司等。 表4 各类硅氧碳负极材料的比容量及对电芯能量密度的影响(基于某款软包电芯测算)Table 4 Specific capacities of various types of silicon oxygen carbon anode materials 纳米硅碳复合负极以及碳包覆氧化亚硅复合负极的极片体积膨胀与材料的可逆容量成正比,这限制了更高容量的纳米硅基负极材料在体积变化敏感或者体积及能量密度要求较高的电芯和电池包中的应用。 1.2.2 锂金属负极 锂金属由于其高达3860 mA·h/g的理论容量和最低的还原电位(相对标准氢电极-3.040 V)而被人们视为锂电池终极材料。然而金属锂负极在带来高能量密度的同时,其缺点也十分明显:首先充放电过程中不可控的锂枝晶生长,最终可能会刺破隔膜并造成电池短路,引发巨大的安全问题;其次表面不稳定的SEI膜在充放电过程中容易破裂,造成金属锂和电解液的直接接触并进行反应,最终使金属锂和电解液大量消耗,大大缩短了电池的寿命;同时也导致活性材料容易从集流体上脱落,形成“死锂”,这两者的共同作用使电池的库仑效率降低,循环性能进一步变差,锂的粉化以及与电解液的直接反应导致安全性也成为严重的问题。此外,金属锂电化学反应面积基本就是几何面积,影响了高倍率特性。目前,人们对锂金属负极的研究改性主要归类为两个方面:一是与合适的载体结合;二是金属锂表面人工保护层设计。 (1) 构筑三维载体结构 金属锂负极作为金属电极,不具有三维骨架结构作为支撑,因而在充放电过程中存在着显著的体积变化;在充放电过程中,金属锂表面结构的凹凸不平以及表面电导的不均匀分布,会导致金属锂表面电流密度分布不均匀,从而导致金属锂的不均匀沉积和脱出,金属锂不均匀沉积形成的锂枝晶是造成电池性能和安全性下降的主要因素。目前的集流体大多数为铜箔集流体,这是因为铜导电性能优异,力学性能好且价格低廉,但是这些集流体通常情况下为二维结构,难以解决金属锂负极面临的问题;对集流体进行改性设计,提高锂金属沉积的均匀性则是一种行之有效的方法。相关研究表明[18],设计三维骨架有望在金属锂沉积过程中控制体积膨胀,还可以调节金属锂的沉积行为,抑制锂枝晶的生长。 Guo等[19]通过将铜箔浸在氨水中得到沉积Cu(OH)2的铜箔,然后将Cu(OH)2进行脱水还原处理,最终得到具有3D亚微米结构的多孔铜箔集流体,其3D亚微米结构能有效抑制了锂枝晶的生长。当进行充放电时,锂金属在亚微米结构的铜骨架上沉积,并优先沉积在三维集流体的孔隙中,使锂金属负极稳定运行600 h而不短路,提高了电池的寿命和安全性能。 Yun等[20]通过脱去铜锌合金中的锌金属得到了具有三维互联框架的Cu集流体,连续的Cu骨架可以快速传输电子,可调控的连通孔隙增大了比表面积,有效降低了负极表面的电流密度,抑制了锂枝晶的生长,缓解了循环过程中锂金属的巨大体积变化。具有这种三维多孔结构集流体的金属锂负极极化率明显降低,循环250次仍有高达97%的库仑效率,并且其使用寿命最高可至1000 h。 Cui等[21]通过对茄子进行碳化制备了具有互联通道结构的3D碳骨架,基于该骨架构建了表面包覆LiF、内部灌注熔融金属锂的复合负极材料,由于碳骨架结构的高孔隙度和低密度,材料的比容量最高可达3461 mA·h/g,同时得益于材料的双重保护结构,一方面,复合负极外的LiF涂层促进了金属锂在相间的扩散,抑制了枝晶的生长;另一方面,碳骨架的石墨化性质也进一步稳定了SEI膜,有利于金属锂成核并提高了库仑效率。 此外,在碳布上镀铜[22]以及静电纺丝法制备的N掺杂的3D纳米纤维[23]等结构,都能增加锂沉积的活性位点,提高锂沉积的均匀性,抑制锂枝晶的形成。除了铜宿主以及碳宿主之外,研究者们还对其他材料进行了探索,例如超细TiN修饰碳纳米纤维[24]、CNTs连接的微米铜和纳米铜交联结构[25]及多孔TiO2修饰铜电极[26]等。 (2) 表面人工保护层设计 金属锂和电解液反应生成的SEI膜是影响金属锂负极性能的一个关键因素,金属锂负极具有相当高的反应活性,且与电解液接触时难以生成均匀致密的SEI膜,通过在金属锂表面设计人工保护层,有可能避免金属锂和电解液的直接接触,避免持续副反应对活性锂的消耗,设计力学性能更加优良、离子电导率高的SEI膜可以显著提升电池的性能。 通过原位生长SEI可在金属锂表面构筑人工保护层,比较简单的方法是直接将锂金属暴露在特定的气氛中,通过气体和锂的反应直接在表面生成一层保护膜。Tu等[27]在室温下将金属锂放置在氮气环境中,使金属锂表面生成了氮化锂包覆层;Cui等[28]通过将熔融锂和纯N2反应,瞬间在锂箔上生成了致密无孔且具有离子导电性的α-Li3N薄膜。除了氮气之外,还可使用乙炔等气体进行处理,另外也可通过加入离子液体添加剂[27]或直接将锂金属与液体进行反应等方法在金属锂表面生成保护层。Zhang等[29]将锂金属在室温下和氟化铜溶液反应,在锂金属表面生成了一层具有高离子电导率和高杨氏模量的混合离子/电子导体界面层(MCl),该界面层如同盔甲般,为金属锂负极提供保护,在LiNi0.5Co0.2Mn0.3O2/Li电池中,该界面层能有效抑制锂枝晶的生长,促进金属锂和电解质间形成稳定的界面。 另一种有效的方式是在锂金属表面构建一层保护层。Huang等[30]把PVDF-HFP和LiF混合制成锂金属人工保护层薄膜(APL),APL膜具有高杨氏模量、高离子导电性、良好的形状适应性,并与锂金属负极具有良好的相容性。在电池的循环过程中,APL膜提升了锂金属沉积的均匀性,显著延长了循环寿命,增强了电池的循环稳定性。Cui等[31]证明了在金属锂负极上覆盖一层相互连接的无定形空心碳纳米球有助于保护电沉积金属锂,并形成稳定的SEI膜。研究发现实际电流密度达到1 mA/cm2时,电极上并无锂枝晶形成,并且超过150个循环后,库仑效率仍有99%。结果表明,纳米级界面工程是解决锂金属负极固有问题的一种有前途的策略。除此之外,还有磁控溅射[32]、原子层沉积等薄膜包覆技术等,能更准确地控制薄膜包覆的厚度和致密性,对提高金属锂在空气中和有机电解液中的稳定性也有很好的帮助。Chen等[33]设计了一个基于α-氰基丙烯酸乙酯前驱体原位聚合技术和LiNO3添加剂的人工SEI层。其中的CN—和NO3—基团在循环过程中与金属锂发生反应,形成能够促进离子传导的含氮无机界面层,进一步阻断了不良的界面反应。聚(α-氰基丙烯酸乙酯)则具有优良的力学性能,作为人工SEI层能够为锂金属负极提供均匀、牢固的保护。带有这种人工SEI膜的锂金属电池,在大电流下循环500次后,仍有93%的容量保持率,且金属锂负极表面形貌光滑,无裂纹和锂枝晶生成。 考虑到金属锂直接作为负极使用难以同时满足电池对负极的所有基本要求,在复合锂负极表面进行有效界面修饰将是更重要的技术,这既包含在锂复合负极表面的修饰,又包含在隔膜负极侧的修饰。 总体而言,精确控制载体的微孔、介孔结构和颗粒形状、尺寸,控制复合颗粒间的电子、离子传输,控制不同SOC下锂沉积析出的位点,控制复合锂与颗粒表面和颗粒间物质的副反应,控制析锂后的热稳定性,控制高面容量负极全寿命周期的体积膨胀,同时实现这些要求将是开发锂复合负极成功的前提。需要指出的是,文献中金属锂负极的测试条件多数无法和商业锂离子电池负极实际面容量和电流密度比拟,也没有按标准在全电池中测试,文献中的一些研究结果并不能直接作为电池设计的依据。 1.2.3 未来负极材料的发展趋势 目前大规模商业化的负极材料主要是石墨类碳材料和钛酸锂(LTO),随着电池能量密度的逐步提升,传统负极材料难以满足下一代锂离子电池对高比能负极的需求。在硅基负极的发展方向上,研究人员通过纳米硅碳复合控制纳米硅的团聚,抑制副反应从而在一定程度上抑制硅基负极的膨胀,提高其循环性,使其具有了一定的应用场景。《促进汽车动力电池产业发展行动方案》、《汽车产业中长期发展规划》以及《中国制造2025》中均以300 W·h/kg作为2020年我国动力电池能量密度的发展目标,针对这一目标,高镍三元搭配纳米硅碳负极的技术路线已经得到广泛的认可;随着纳米硅碳负极制备工艺的逐渐成熟,比能量具有较大提升空间的纳米硅碳负极有望获得广泛的应用。然而,在更高能量密度(如400 W·h/kg)的电池中,硅碳负极的应用则面临着较大的挑战,随着比容量的提高,硅碳材料的体积膨胀会越来越严重,即使电芯达到更高的能量密度,其体积膨胀也难以满足实际应用的要求。相比于纳米硅碳负极,复合金属锂负极具有更高的比容量,体积膨胀的控制也相对容易,因此对于能量密度在400 W·h/kg以上的电池来说,复合金属锂负极材料是理想的选择。 就目前的技术而言,高比容量硅基负极的体积膨胀难以抑制;金属锂负极由于其较高的反应活性、巨大的体积变化、难以控制的枝晶生长,其安全性和循环性能也难以满足实际应用的需求。我们认为,通过负极材料的预锂化形成复合锂负极是当前实现高比能负极的有效途径之一,如图7所示。其中,钛酸锂材料虽然比容量较低,但是其亲锂性可以作为锂沉积的位点引导金属锂的生长,抑制锂枝晶的生长。硅基材料为了控制其体积变化处于合理范围,需要控制其比容量,在更高的比容量要求方面,可以对其预锂化,起到提高首次库仑效率并利用硅引导金属锂的生长的作用。碳材料(软碳、硬碳、石墨)均具有优异的循环性能和较低的还原电位,单独作为负极材料可使电芯具有良好的性能。针对碳材料结构可调、孔隙率可调的优势,将其作为多孔载体进行金属锂的负载,可以增加锂沉积点位、缓解金属锂沉积/剥离过程中的体积变化。以上,通过将传统负极材料预锂化形成复合锂负极可以进一步推动高比能负极的发展。相对于采用从正极或电解质添加剂中对负极首次不可逆容量进行锂补偿方法,负极直接预锂化可以补偿的锂容量可以更高。 提高锂离子电池的能量密度,主要有两条途径:①提高正负极材料的比容量;②提高电池的工作电压[34]。与之相对应的,电解液的开发也需要配合正负极材料的发展路线,朝着高电压、高比能的思路研发。电解液主要由三部分构成:溶剂、锂盐和添加剂,电解液的开发和优化思路也是围绕这三部分展开。 1.3.1 高比容量电极材料电解液的改性 提升正负极比容量是提高电芯能量密度的主要途径之一,正极采用NCM(镍钴锰)和NCA(镍钴铝)等三元正极材料,负极采用高容量的纳米硅碳材料或复合金属锂负极材料,有助于提升电芯的能量密度。然而,这些电极材料在常规商用电解液体系中存在着循环稳定性差、安全性低等诸多问题,本节针对这些问题综述了几种高比容量电极材料电解液的改性方法。 (1) 三元正极材料 三元正极材料具有较高的比容量和良好的循环性能,是最具应用前景的正极材料之一,然而三元正极材料在传统电解液中面临着过渡金属溶解、界面副反应等问题,在电解液中加入功能性锂盐或添加剂,通过形成高稳定性的正极电解质界面膜(CEI)来减少三元正极材料表面的副反应,可有效解决NCM和NCA正极界面不稳定的问题。 Gallus等[35]指出,LiNi1/3Co1/3Mn1/3O2(NCM)正极材料可以被充电到不同的电势,当使用传统锂盐LiPF6时,NCM正极的放电容量随着充电截止电压的升高而增大;但随着电压的升高,LiPF6分解产生的HF会促进正极过渡金属离子溶解,导致NCM正极的循环寿命显著降低。为了消除HF的影响,Gallus等尝试通过不易水解的LiBF4和无氟导电盐LiClO4代替LiPF6。其中,LiClO4在较低的截止电压下可以有效抑制过渡金属溶解和正极容量衰减,但电位升高到4.4 V(vs.Li/Li+)以上后,过渡金属的溶解性和容量衰减率骤增;LiBF4则在4.6 V(vs.Li/Li+)的高截止电压下仍能有效抑制过渡金属溶解,使NCM正极保持优异的循环性能。 Wang等[36]设计了一种复合安全型电解液添加剂,包括全氟-2-甲基-3-戊酮(PFMP)、N,N-二甲基乙腈(DMAC)和氟碳表面活性剂(FS-3100),其中PFMP作为具有吸热功能的灭火剂,DMAC作为具有路易斯酸性的阻燃剂,FS-3100作为表面活性剂以更好地分散PFMP。使用相应添加剂的复合安全型电解液可使NCM 622材料在循环中保持均匀的界面,以及较低的界面和极化阻抗,保证了其优良的循环性能。在加热实验中,含有复合安全型电解液的电池无火灾发生,证明该复合安全型电解液能有效提高NCM材料的安全性。 Yang等[37]提出以锂盐LiPO2F2作为电解液添加剂,能够提高大尺寸微晶LiNi0.5Mn0.25Co0.25O2正极的循环稳定性。实验表明,25℃条件下,1%(质量分数)的LiPO2F2添加剂能使电池的库仑效率提高3%,电池的循环稳定性和倍率性能也得到了很大的改善,100周循环后LiNi0.5Mn0.25Co0.25O2正极的放电比容量仍保持在156 mA·h/g。当温度升高到55℃时,实验和理论计算表明,正极表面形成了由LiPO2F2、LiF等组成的稳定薄膜(15~20 nm),显著地降低了电极的电荷转移阻抗,从而改善了LiNi0.5Mn0.25Co0.25O2的循环和倍率性能,见图8。 Gao等[38]采用Al2O3纳米纤维作为电解液添加剂,通过原位表面改性的策略,在颗粒和电极层面上提高了LiNi0.88Co0.09Al0.03O2在循环过程中晶体结构、形貌、组分和电化学的稳定性,如图9所示。将所述功能电解液注入电池后,可在正极表面原位形成一层涂层,使正极材料的二次颗粒在循环过程中保持完整的球形形貌,避免了有害微裂纹的产生;涂层在循环过程中还可保护正极材料免受HF腐蚀,抑制过渡金属离子的溶解。改性后的正极在室温下循环800周,初始容量高达198.1 mA·h/g,同时具有良好的容量保持率。此外,改性后的正极在较高的工作温度(55℃)或充电电势(4.6 V)下也能表现出良好的电化学性能。 北京卫蓝新能源科技有限公司开发了LiNi0.8Co0.1Mn0.1O2/SiC450体系高温循环电解液,使用三(三甲基硅烷)亚磷酸酯(TMSPi)和丙烯基-1,3-磺酸内酯(PES)作为添加剂,可显著提高60℃下电池的循环性,如图10所示。添加1%的TMSPi和1%PES后,可使得60℃下首周放电容量提高了5%,而1 C循环100周后,放电容量提高了25%。PES能形成更稳定的CEI,具有更高的耐氧化性和高温稳定性;TMSPi具有较好正极成膜能力,同时可起除酸作用,抑制高镍三元体系在高温下的产气,二者同时使用可显著提高高温下的循环性能。 (2) 纳米硅碳负极材料 纳米硅碳负极材料具有高比容量和较低的电压平台,已经开始获得应用。 Xu等[39]对该组之前报道的具有阻燃效应的局部高盐浓电解液(1.2 mol/L LiFSI/TEP-BTFE)进行了改性,用氟代碳酸乙烯酯(FEC)取代一部分阻燃剂三乙基磷酸酯(TEP)得到适用于硅碳(Si/Gr)负极的新型电解液(1.2 mol/L LiFSI/TEP-FECBTFE),其中FEC的含量仅为1.2%(质量分数)。该电解液可显著改善硅碳负极的电化学性能,Li||Si/Gr半电池和Si/Gr||NMC全电池都表现出优异的循环稳定性。使用FEC代替一小部分TEP,能增加SEI膜中LiF的含量,富含LiF的SEI膜则能缓解硅的体积膨胀,保持活性材料结构的完整性,使硅碳负极获得良好的长循环稳定性。 Wang等[40]系统研究了FEC对Si/C电极电化学性能和表面化学的影响。结果表明,在电解液中加入FEC可显著提高Si/C负极及电池的电化学性能。当FEC含量为15%时,循环100次后电极的容量高达1549 mA·h/g,比原始电解液中的电极容量高出近6倍。此外,在添加FEC之后还观察到Si/C负极的初始充电容量、循环稳定性和库仑效率都得到了提高。实验表明,在原始电解液中,Si/C电极表面的SEI膜主要由ROCO2Li、Li2CO3和LiF组成;添加FEC之后,成分中出现FEC的聚合产物,使得电极表面的SEI膜更稳定和致密。优化的SEI膜可防止硅颗粒表面出现严重开裂,并降低了界面电阻。 (3) 金属锂负极 金属锂具有相当高的理论比容量(3860 mA·h/g)和最负的电化学势(相对于标准氢电极-3.04 V),有望成为高能量密度锂电池的终极负极材料。然而,锂金属负极的商业化仍然面临着库仑效率低、循环寿命短、安全性能差等问题,这些问题在目前商业化的碳酸酯类电解液中尤为明显。因此,开发适用于锂金属负极,具有高介电常数、高化学稳定性和宽电化学窗口等特性的电解液具有重要意义。 Lucht等[41]在含二氟草酸硼酸锂(LiDFOB)的碳酸酯类电解液中掺入LiNO3后,金属锂电池的容量保持率和库仑效率得到了明显改善。LiNO3在普通碳酸盐溶剂中的溶解度非常低,采用磷酸三乙酯(TEP)可显著增加LiNO3的溶解度,进一步提升金属锂负极的循环性能。循环后电极的表面分析结果表明,上述性能提升与SEI膜中LiNO3的分解产物(NO3-、NO2-和 N3-)有关。 Zhang等[42]在LiTFSI-LiBOB双盐/碳酸酯类电解液中加入0.05 mol/L的LiPF6作为添加剂,显著提高了金属锂电池的容量和循环稳定性。最优比例LiPF6添加剂的引入可使金属锂与双盐电解液间的界面反应得到良好的改善,在金属锂表面形成一层富含聚碳酸酯组分的SEI,该SEI膜具有良好的机械强度和离子导电能力,提高了金属锂负极在循环过程中的稳定性。此外,LiPF6添加剂对于Al集流体的稳定也具有关键作用。 高盐浓度电解液可显著改善金属锂的沉积,缓解锂枝晶生长,然而高盐浓度电解液成本较大,过高的黏度还会带来极片和隔膜的浸润问题,难以大规模应用。为此,Zhang等[43]提出了局部高盐浓度电解液作为解决方案,通过添加与锂盐不溶、与电解液互溶的稀释剂,可显著降低高盐电解液的黏度和密度,解决浸润问题;同时,稀释剂的加入不改变原有高盐体系的溶剂化结构,保持了原有高盐体系的性能优势。Zhang等[43]以双氟磺酰亚胺锂(LiFSI)为锂盐,碳酸二甲酯(DMC)为溶剂,双(2,2,2-三氟乙基)醚(BTFE)为稀释剂,设计了一款同时对金属锂负极和4 V氧化物正极稳定的局部高盐浓度电解液。该电解液展现出了对锂金属负极优异的界面稳定性,锂金属可逆沉积-溶解时的库仑效率>99.5%,很好地抑制了锂枝晶的生长,同时显著提升了Li||NMC111电池的循环寿命,电池以0.5 C充电、2 C放电循环700周后,容量保持率仍大于80%,如图11所示。 在高温下,金属锂的活性更高,副反应更严重,并且常用的链状碳酸酯和对金属锂较好的醚类溶剂沸点较低,无法满足高温循环的要求,因此需要对锂盐和溶剂进行优化才能满足金属锂负极高温长循环的要求。中科院物理所耿振等[44]报道了以高沸点的EC/PC为溶剂、LiODFB和LiTFSI的双盐为锂盐的新型电解液体系的高温循环性能,这种电解液不仅可以有效抑制锂枝晶的生成,同时在Li/LiCoO2体系80℃循环100周后容量保持率可达到90%,展现出优异的高温循环能力。 如前所述,直接使用金属锂负极面临很大的挑战,复合锂负极更有希望。不过针对金属锂直接开发的各类电解质对于开发复合金属锂负极具有重要的参考价值,相关研究也是有意义的。 1.3.2 高电压正极材料电解液的改性 提升正极材料的放电电压平台,可有效提升电池的工作电压,获得更高的能量密度。LiNi1.5Mn0.5O2、LiMnPO4、富锂锰基材料等高电压正极材料一直是正极材料开发的一个重要领域,然而受限于现有电解液的电化学窗口,这些高电压正极材料无法得到大规模的应用。传统的碳酸酯类电解液在超过4.5 V以后就会发生明显的氧化分解现象,导致锂离子电池的性能急剧衰降,并产生大量气体,提高电解液高压特性的关键在于提升溶剂和锂盐的抗氧化能力。 Wang等[45]在全氟溶剂中引入少量LiDFOB作为添加剂(1 mol/L LiPF6/0.02 mol/L LiDFOB-FEC/FDEC/HFE),开发了具有0~5.5 V电化学稳定窗口的电解液体系,如图12所示,金属锂电池(Li||LiCoMnO4)和锂离子电池(石墨||LiCoMnO4)分别在5.3 V和5.2 V的高电压下实现了稳定循环。全氟溶剂具有良好的抗氧化能力,同时有利于生成富含稳定氟化物的CEI和SEI;LiDFOB添加剂则会先于溶剂分解生成稳定的CEI和SEI组分,阻止溶剂的进一步分解。Li||LiCoMnO4电池在0.1 A/g的电流密度下充放循环100周后,容量保持率可达90%,库仑效率逐步提升至99%以上。石墨||LiCoMnO4电池在1 C倍率下循环100周后,容量保持在90%以上。 Zhang等[46]提出,在优化的0.6 mol/L LiTFSI/0.4 mol/L LiBOB/0.05 mol/L LiPF6-EC/EMC(质量比4:6)电解液中,LiNi0.76Mn0.14Co0.10O2(NMC76)正极在4.5 V高电压下表现出了优异的稳定性。Li||NCM76电池在2.7~4.5 V电压范围内充放电,0.1 C倍率下的能量密度高达846 W·h/kg,2 C倍率循环1000周时,容量保持率仍在80%以上,如图13所示。 Li等[47]报道了一种新型的电解液添加剂,二乙基(噻吩-2-甲基)磷酸酯(DTYP),它集成了3个单个分子的功能。DTYP可以有效稳定高压正极与常规碳酸盐电解液之间的界面,防止过渡金属的溶解。同时也会提高电解液的热稳定性。实验表征和计算表明,DTYP添加剂会优先被氧化形成CEI,CEI中的噻吩和磷酸盐结构能有效抑制正极材料与电解液间的副反应。如图14所示,在含有DTYP添加剂的电解液体系中,LiNi0.5Mn1.5O4正极电池在60℃、3~4.9 V电压范围内、以1 C的倍率循环280周,容量保持率高达84%,库仑效率也保持在较高的水平。 近年来,开发更高能量密度的锂离子电池已成为必然趋势。开发新型抗氧化性溶剂(比如氟化溶剂、砜类溶剂)、提高电极和电解液界面相容性,发展电化学窗口宽、热稳定性高、耐燃性好的电解液已成为目前电解液行业研究的重点。尽管通过锂盐、溶剂和添加剂的优化,可适当提升电池的性能,满足高能量密度电池的开发需求,但是随着金属锂负极、富锂锰基正极等高容量正负极材料的引入,电解液的改性优化对电池性能的提升始终存在较大的局限性,难以兼顾控制界面副反应、满足高低温倍率要求、显著提高安全性的要求。而离子液体等非常规电解液虽然具有耐氧化性较高、阻燃、界面较稳定的优点,但也面临成本高、密度大、黏度大等问题,无法满足高能量密度电池的实际应用需求。因此,在电芯中引入更高稳定性的固态电解质,逐步开发混合固液电解质电池和全固态电解质电池成为未来开发可实用化高能量密度锂电池的关键。 固态电解质的真实密度一般都会显著高于液态电解液,同时由于固态电解质不具流动性,电池中固态电解质体积占比有可能会更高,因此在同样的正负极材料体系下,直接使用固态电解质的电池能量密度低于传统的液态电解质电池[48]。从锂离子电池材料体系角度,提高锂离子电池能量密度的核心在于提高正、负极材料的比容量以及电池的工作电压。而固态电池实现高能量密度电芯的技术路径,主要基于以下3种电极材料的使用:金属锂负极、无锂正极、高电压正极[49-51]。 首先,金属锂负极面临的锂枝晶刺穿隔膜、与电解液持续副反应等问题,在传统的液态电池体系中难以得到有效的解决。固态电解质力学性能高,有可能抑制金属锂刺穿隔膜,并且对金属锂化学稳定性相对较好,有望解决金属锂负极面临的一些挑战。金属锂负极具有低电极电势(-3.04 Vvs.NHE)、高质量比容量(3862 mA·h/g),质量较轻(0.534 g/cm3),使用金属锂负极后,固态电池的理论能量密度可以突破400 W·h/kg,正极若使用富锂锰基材料,电池能量密度甚至可以高于600 W·h/kg[48,52-53]。但目前来看,由于金属锂极强的还原性,固态电解质与金属锂之间的稳定性问题仍需要进一步研究。由图15(a)中的理论计算结果可知,硫化物固态电解质对金属锂并不稳定;硫化物固态电解质和锂接触后会被还原,生成包含Li2S、Li3P等组分的界面层,该界面层的性质与反应副产物组成有很大关系。如图15(b)所示,具有高电导率的LGPS甚至能与金属锂形成Li-Ge合金[54-56],合金相界面层由于具有电子传导性会不断生长,劣化电解质,增加电池内阻。而有研究报道,Li3PS4、Li6PS5Cl、Li7P3S11与金属锂形成的界面相具有电子绝缘性,会阻止界面层进一步生长,形成相对稳定的界面层,从而实现对金属锂的良好可逆循环[54-57]。 在固态电解质与高电压电极材料匹配性问题上,一般认为固态电解质的电化学窗口较宽,可能达到5 V,但不少理论计算表明,不是每一种固态电解质都耐高电压。例如,根据第一性原理计算,硫代硫酸盐作为硫化物电解质,其电化学窗口仅为1.7~2.5 V(vs.Li/Li+)[58-60],这是由于P5+的还原电位高和S2-的氧化电位低造成的。尽管如此,不少的实验数据仍然显示硫化物固态电解质可应用于高电压电池;Kuwatan等[61]报道了尖晶石LiCoMnO4材料,组装的Li/Li3PO4/LiCoMnO4薄膜电池具有大于5 V的高工作电压,首次放电容量达107 mA·h/g,20次循环后具有99.4%的容量保持率。Kanno等[62]使用LiNi0.5Mn1.5O4作为正极,Li10GeP2S12作为电解质制备的全固态电池可以在5 V电压下工作,电压平台在4.3 V,放电比容量在80 mA·h/g。也有研究人员在LiNi0.5MnO4表面包覆Li3PO4后,使用Li2S-P2S5作为固态电解质,电池的工作电压达到4.7 V(vs.Li/Li+),放电容量为62 mA·h/g[63]。目前理论计算的固态电解质电化学窗口中,有些要低于实际测试结果,这可能和正极与固态电解质间形成的稳定界面层有关,因此判断固态电解质是否耐高压,还需与相应的高压正极材料匹配后再进行测试[64]。 固态电解质在有望与金属锂负极匹配的同时,也使得无锂正极材料如转化反应型正极材料的应用成为了可能。例如,硫化物正极材料的理论比容量比氧化物正极材料高出一个数量级,可以显著提高电池的能量密度。Wang等[9]通过理论计算筛选了能量密度较高的无锂正极材料(图16),其中筛选出的S[65]、FeF3[66]、CuF2、FeS2[67]和MnO2[68]已经过实验验证,与理论计算的结果基本一致。此外,硫化物正极材料与硫化物固态电解质的化学势相近,避免了氧化物正极材料与硫化物电解质由于化学式不匹配导致的空间电荷层效应,硫化物正极材料与硫化物电解质间也相对稳定。Yamada等[69]使用75Li2S⋅25P2S5作为电解质材料制备的Li-S电池比容量可达1600 mA·h/g。Nagao等[70]利用气相沉积技术将1 μm金属锂沉积在80Li2S·20P2S5陶瓷片上,电池在0.0013 mA/cm的电流密度下比容量可达1350 mA·h/g,循环第三周将电流密度提升至0.0064 mA/cm后,电池的比容量仍有960 mA·h/g;随后他们又使用多孔硫碳电极作为正极,Li3.25Ge0.25P0.75S4作为电解质,Li-Al合金作为负极,制备的电池在230℃下比容量可达3239 mA·h/g,200周循环后比容量仍然保持在1200 mA·h/g。 此外,从材料角度考虑,传统的液态电池SEI膜在80~120℃开始分解,PE/PP隔膜130℃融化,进而导致短路以及后续的热失控。而大多数固态电解质的初始放热分解温度都大于200℃,氧化电解质分解温度甚至高于1000℃,如图17所示。因此固态电解质相比液态电解质具有更高的热稳定性。从电池角度考虑,固态电池的热失控和热扩散行为的测试数据较为匮乏,日本丰田公司中央研究院在扣式电池层面研究了全固态锂离子电池的产热行为,最后证明固态电池产热量可降低到液态的30%,但并非绝对安全[71]。目前虽然使用固态电解质的固态电池是否本质安全还有待更深入研究和数据积累,但具备更高的安全性是确定的。此外,基于固态电解质材料本身较高的热稳定性,固态电池在高温安全性上可能具有优势,可以简化或者优化散热系统,从而提高电池系统的能量密度[48]。 以上基于固态电解质材料本身的特性,探讨了利用固态电解质实现高能量密度锂电池的技术途径,按照理论计算,固态电解质与金属锂负极、高电压或无锂正极的匹配使用,可以使固态电池实现显著高于传统液态锂电池的能量密度。但从技术角度出发,固体电解质较差的流动性和浸润性会给固态电池的制备带来巨大的工艺难题,例如固固界面接触、连续离子传导以及界面体积膨胀问题等。目前对于氧化物电解质,主要是通过高温烧结来提高电解质与正负极材料的接触问题,但高温烧结容易造成材料之间的元素扩散并且较难进行电池的放大制备。而硫化物电解质由于杨氏模量低,可以直接通过压力压制改善接触问题,但硫化物电解质对空气的敏感性以及外部较高压力的需求使得大容量电芯的批量制备依然较为困难。 在传统液态锂离子电池的循环中,正极和负极颗粒面表面都会形成一层固态电解质层(SEI),在保障离子传导的同时,隔绝电极与电解液的物理接触,进而提高界面稳定性。这层SEI膜由于是原位形成的,所以通常非常致密并与正、负极紧密接触(原子级接触)。在固态电池中,若能原位形成类似SEI层一样的固态离子传输通道,就能有效地解决固态电解质和电极活性物质间的接触问题。鉴于此,中科院物理所吴娇杨等[72]使用LAGP固态电解质涂覆的PP隔膜,通过在电解液中循环原位生成了SEI紧密包覆的LAGP-PP层,该SEI-LAGP-PP层室温离子导电率达到1.5×10-5S/cm,并且原位形成的界面层可有效改善界面性能。通过这种原位固态化技术,即加入少量电解液使电极材料和电解质间保持良好的界面接触,再利用化学或电化学反应进行原位聚合,使液体电解质部分或全部转化为固体电解质[73-74],可以有效解决传统固态电解质的界面问题,同时避免了固态电解质直接混合技术路线繁琐的制备工艺。原位固态化技术与现有液态锂电池制造工艺相兼容,有望有效降低固态电池的生产成本。北京卫蓝新能源科技有限公司研究团队基于自主开发的“原位固态化”技术,成功将原位固态化技术在A·h级电池上进行了验证,制备的5 A·h原位固化电芯原型,能量密度达到380 W·h/kg,并能顺利通过针刺测试,如图18所示。 鉴于固态电池在材料和工艺上的诸多问题,作为有望实现高能量密度的过渡性技术,含有少量液体电解质的混合固液电解质锂离子电池、负极固态化的复合金属锂电池,有可能在现有液态电解质电池的基础上逐步提高能量密度和安全性,并兼顾倍率性能、循环性能等综合性能[48]。其中的关键性问题涵盖如何能够兼顾固态电解质的离子输运和力学特性,如何使用各种固态电解质,如何能够将传统工艺设备与固态电池规模放大相结合,如何让固态电池制造成本适应国内外电池市场需求等。目前来看,尽管小批量开发的固态电池在能量密度上优势很大,但A·h级以上的固态金属锂电池还不能很好的兼顾循环性、安全性和倍率性能,量产后成本是否可以接受也不明朗,固态电池实现大规模量产还需要深入细致的研发。 1.5.1 锂离子电池隔膜 传统的锂离子电池由正极、负极、隔膜、电解液四部分组成,如图19所示[75]。锂离子电池隔膜在隔离正负极、防止内部电短路方面起着重要作用,同时允许离子电荷载体在正负极之间快速运输[76-77]。PP、PE隔膜是最早商业化用在锂离子电池上的隔膜,聚烯烃隔膜以其高强度、优良的化学稳定性及较低的价格占据着目前3 C电池主要市场。然而,这些聚烯烃隔膜存在孔隙率低、电解液润湿性差、高温热收缩严重等问题[78-79]。电解液润湿性差影响了电池的倍率性能和循环稳定性,在生产过程中带来了一系列的弊端;聚烯烃隔膜热收缩严重会导致电池严重的内部短路,最终使电池在非正常条件下发生火灾或爆炸[80]。 通过涂覆、浸渍、喷涂等方式在单层聚烯烃隔膜上加入具有耐高温性能和亲液性能的新材料,可获得性能更优异的隔膜。目前市场上所采用的是在聚烯烃隔膜的一面或两面涂覆纳米氧化物和PVDF来提高隔膜的耐高温性能和亲液性能,改性后的隔膜安全性更高,循环性能更好;但随着科技的发展,人们对锂离子电池的容量要求和安全要求日益提高,在锂离子电池正负极材料更新的同时,隔膜也需要寻找新材料体系来匹配性能要求。为此,人们付出了巨大的努力来开发具有良好的电解质润湿性、热稳定性和电化学性能的高性能隔膜[81]。 通过耐热树脂制造聚合无纺布是开发高性能隔膜的一种有效策略[81-83]。静电纺丝是一种制备聚合物纳米纤维无纺布简单而通用的技术[84]。采用静电纺丝制备的聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚磺酰胺(PSA)和聚酰亚胺(PI)等聚合物纳米纤维无纺布具有较高的孔隙率、良好的电解质润湿性和增强的离子电导率[85]。 Zhou等[86]采用同轴静电纺丝技术研制了一种具有核壳结构的聚磺酰胺(PSA)@PVDF-HFP复合无纺布隔膜。聚磺酰胺(PSA)具有优异的热性能、力学性能、介电性能及耐化学性腐蚀性[87]。采用聚磺酰胺(PSA)和PVDF-HFP分别作为内(芯)层和外(壳)层。与工业化的PP隔膜相比,PSA@PVDF-HFP复合无纺布隔膜具有较高的孔隙率、较好的电解液润湿性和热稳定性,从图20可看出PSA@PVDF-HFP复合无纺布隔膜与电解液的接触角比PP隔膜小。PSA@PVDF-HFP复合无纺布在200℃加热0.5 h尺寸收缩不明显。使用复合无纺布电解液的离子电导率可达到1.97 mS/cm,高于PP隔膜(0.629 mS/cm)和PVDF-HFP无纺布(1.7 mS/cm)。使用PSA@PVDF-HFP复合无纺布隔膜组装的电池,其循环稳定性和倍率性能均优于使用PP隔膜组装的电池,如图21所示。这些特性使得PSA@PVDF-HFP复合无纺布有望成为高比能、高功率型锂电池隔膜的理想材料。 Xia等[88]将一层聚对苯二甲酸乙二酯(PET)无纺布夹在两层聚(乙烯醇-乙烯)(PVA-co-PE)纳米纤维膜之间,制备了一种具有分层结构和强亲水性的PVA-co-PE/PET纳米多孔隔膜(简称NFs/PET/NFs),如图22所示。这种NFs/PET/NFs隔膜的孔隙度高、具有亲电解液性和分层纳米尺寸结构。由于其内在的结构优势,NFs/PET/NFs隔膜与PP隔膜相比,具有更好的电解液润湿性、更低的热收缩率和更高的离子电导率,使用NFs/PET/NFs隔膜的电池具有高容量以及优异的倍率性能、循环性能。 Miao等[89]采用静电纺丝法成功地制备了不同厚度的聚酰亚胺(PI)纳米纤维无纺布。PI纳米纤维基无纺布热稳定性高达500℃,而Celgard膜在150℃时出现严重的热收缩、超过167℃就会融化。此外,与Celgard膜相比,极性PI纳米纤维无纺布对电解液的润湿性更好。与Celgard膜隔膜相比,使用PI纳米纤维无纺布隔膜的电池具有更高的容量、更低的电阻和更高的倍率性能。 此外,利用纳米颗粒与聚合物之间的特定相互作用将另一种聚合物接枝到纳米颗粒表面是增强纳米颗粒在聚合物中的分散性的有效方法[90]。Chen等[91]通过原子转移自由基聚合(ATRP)合成了功能化的二氧化钛(f-TiO2),采用共静电纺丝法制备了PI/PVDF-HFP(PI中不包含纳米颗粒)、TiO2@PI/PVDF-HFP(PI中混合TiO2)、f-TiO2@PI/PVDF-HFP(PI中混合f-TiO2)三种类型的复合纳米纤维膜,如图23所示。结果表明,f-TiO2纳米粒子的分散性最好,含2%f-TiO2纳米粒子的复合纳米纤维直径更小、孔隙率更高、电解液吸收率更大、接触角更小、且热尺寸稳定性更好。此外,经过热压延处理后,所有复合膜的抗拉强度都提高了3倍以上,其中2%f-TiO2@PI/PVDF-HFP复合隔膜的电化学性能和电池的循环性能优于其他两种隔膜,可显著提高锂离子电池的性能。 目前静电纺丝法和熔喷工艺是应用最广泛的无纺布生产工艺[86,90]。静电纺丝法制备的无纺布隔膜孔隙率高、孔径均匀,但这种膜的机械强度较低且使用静电纺丝工艺大规模生产隔膜较为困难;熔喷法制的隔膜具有良好的力学性能,但其孔径过大引起的自放电不利于维持电池电压,在高放电倍率或强放电条件下容易发生击穿。实践证明,使用造纸工艺可以大规模生产低成本的膜[76],同时造纸工艺也有利于提高膜的热稳定性[78,92]。 Zhang等[93]采用简易的造纸工艺制备了一种安全、阻燃的芳纶隔膜。芳纶具有优异的力学性能、阻燃性、耐热性和导电绝缘性能,尤其适合电动车电芯的应用。传统PP隔膜的疏水性往往导致电池内部出现“干区”,降低了电池的循环性能;芳纶隔膜则可迅速吸收电解液,其电解液吸收率(240%)是PP隔膜(120%)的2倍,如图24(a)、(b)所示。图24(c)为PP隔膜的和芳纶膜在250℃加热0.5 h后的照片,与PP隔膜相比,芳纶膜热收缩尺寸较小,具有更好的热稳定性;此外,芳纶膜的极限氧指数(LOI)值(28%)高于PP隔膜(18%),说明芳纶隔膜的阻燃性能优于聚丙烯隔膜。相比PP隔膜,使用芳纶隔膜的LiFePO4/Li电池循环性能得到了明显的改善,120℃下芳纶隔膜仍能维持电池的正常工作,如图25所示。芳纶隔膜良好的电解液润湿性、界面相容性以及优异的阻燃性、耐热性,使电池的循环性能和高温性能得到显著提高,芳纶隔膜因而在高温锂电池中具有良好的应用前景。 Xu等[94]采用仿生聚多巴胺涂层对纤维素微纤维进行改性,并利用简单、经济的造纸工艺制备了纤维素/聚多巴胺(CPD)隔膜。与商业化PP隔膜和未改性的纤维素隔膜相比,CPD隔膜的LCO/石墨电池具有最佳的循环稳定性和倍率性能,如图26(a)、(b)所示;CPD隔膜的亲液表面以及聚多巴胺涂层与电极材料的相容性,能有效减小电池的界面阻抗和电荷转移阻抗,见图26(c)、(d)。PP膜、CPD隔膜在200℃热处理后,PP膜出现超过50%的热收缩,CPD隔膜保持原有的尺寸,CPD隔膜优越的尺寸热稳定性有助于提高锂离子电池的安全性。这些优异的性能使CPD膜成为一种很有前途的高性能锂电池隔膜。 1.5.2 Li-S电池隔膜 传统的锂离子电池通常使用理论比容量小于300 mA·h/g的嵌入型正极材料,如LiCoO2、LiFePO4、LiNiMnCoO2。在Li-S电池中,S作为正极材料具有高达1675 mA·h/g的理论比容量,Li/S结合可以提供高达2600 W·h/kg的能量密度(基于硫与锂完全反应生成Li2S计算),是目前锂离子电池的5倍[65,95-96]。然而,多孔聚合物隔膜在Li-S电池中的应用存在一定的挑战。例如,常规的聚丙烯(PP)隔膜为离子扩散提供了相互连接的通道,但由于其孔径较大不能抑制多硫化物穿梭。如图27(a)所示,在常规多孔隔膜中,从正极扩散出的多硫化锂(LiPSs)具有较高的高流动性和不稳定性,可穿梭到锂负极侧与金属锂发生副反应,导致不可逆地消耗LiPSs,引起活性材料的损失;其次,当LiPSs穿梭回正极/隔膜界面时,它们在正极表面优先被还原,形成致密的、惰性的、不溶性的钝化层,阻止了LiPSs的进一步还原,经过长时间的循环,钝化层变得更密、更厚,常规的聚合物隔膜由于是电绝缘的,不能激活被拦截和钝化的LiPSs,导致含硫物种“失活”。最后,由于LiPSs的溶解固态硫从正极脱出到电解液中可能导致很严重的结构坍塌,最终导致Li-S电池容量快速衰减和循环寿命降低,这就是典型的“飞梭效应”。因此,利用高效往返的LiPSs,以及控制其在电极/隔膜界面的沉积应该是一个关键问题[97]。近年来,Li-S电池中除了改进电极材料和电解质,功能隔膜被认为是解决穿梭问题的另一种途径,因此隔膜对于Li-S电池实现高能量密度有着至关重要的作用。使活性材料与导电基体紧密接触,制备硫-碳复合材料是Li-S电池隔膜改性常用的方法。 Peng等[97]制备了介孔的多孔石墨烯骨架(CGF)/PP的Janus隔膜(简称CGF隔膜)并将其应用于Li-S电池,在CGF隔膜中,纳米多孔PP膜仍然作为与锂负极接触的绝缘基质,而具有非凡的导电性、丰富的面内介孔、较高的电化学活性表面积和较大的中孔体积的多孔石墨烯骨架(CGF)层重新激活穿梭回去的LiPSs并保留离子通道,扩散回来的LiPSs被Janus隔膜的CGF导电面被重新激活,阻止了非活性、有电阻性和不溶性中间相的形成,如图27所示。采用Janus隔膜可以很好地消除穿梭机制对Li-S电池能量密度的负面影响。 Yu等[98]通过将一种具有纳米孔隙的聚合物(PIN)引入PP隔膜的微米级孔隙中以减小隔膜孔径,防止可溶性多硫化物的穿梭,同时不会改变PP膜的厚度(≈25μm)。PP骨架作为支撑以保持薄膜的力学性能。使用薄的PIN-PP膜,锂电池可以在较高的含硫下工作,同时PIN-PP能有效抑制多硫化物的穿梭,从而提高了Li-S电池循环性能。 Zhuang等[99]报道了一种具有大孔的PP基体层、氧化石墨烯(GO)阻挡层和全氟磺酸阻滞层组成的三层隔膜,如图28所示,其中PP是一种力学性能强的绝缘基体,二维氧化石墨烯薄片形成一个超薄的阻挡层,掩盖了PP基膜的大孔隙。全氟磺酸阻滞层使该三元隔膜具有大量的磺酸基团和致密的膜结构,通过静电斥力抑制多硫化物穿梭。 Yao等[100]通过易操作的浆料涂覆方法直接在隔膜表面涂覆一层薄的多孔导电层,以防止不活泼的含S相关物种层的形成。导电涂层的大比表面积增加了隔膜中容纳的多硫化物的利用率,他们发现,隔膜上涂覆导电层的Li-S电池比容量和循环稳定性都比未涂上导电涂层的Li-S电池有了显著的提高。使用涂覆导电层隔膜与均匀的硫纳米颗粒正极的Li-S电池在C/2时初始比容量为1350 mA·h/g、循环超过500周且每周容量衰减率低至0.09%。 Balach等[101]使用间苯二酚和甲醛在直径为12 nm的胶体二氧化硅纳米颗粒的存在下聚合并对其进行碳化和去除硅胶模板制得具有大孔容的轻质导电介孔碳(mesoC),然后对商业PP隔膜直接涂覆导电介孔碳层,导电介孔碳层提供了一个中尺度孔隙空间限制LiPSs中间体的穿梭,并将其作为活性材料保留在正极内从而提高Li-S电池的整体电化学性能。使用原始隔膜和涂覆介孔碳隔膜的Li-S电池的配置示意图如图29所示,使用普通隔膜会使溶解的LiPSs穿过隔膜分散在整个电池中[图31(a)],导致锂负极的进一步污染,而改性的隔膜不仅保持了隔膜原有的功能,涂覆薄的介孔碳还可增加电池的电导率并且可早期捕获和限制溶解的LiPSs[图31(b)]。使用涂覆介孔碳隔膜和硫-碳黑混合物正极的Li-S电池表现出优异的性能,在0.2 C使初始放电比容量1378 mA·h/g,0.5 C循环500周后具有较高的可逆比容量723 mA·h/g且每周循环的容量衰减率仅为0.081%。 1.5.3 小结 以上是关于锂离子电池隔膜和Li-S电池隔膜的研究进展。对于锂离子电池隔膜,其主要作用是防止内部短路和提供离子通道,隔膜的厚度、孔隙率、孔隙大小、孔隙的均匀性、隔膜的平整性、化学稳定性、润湿性、力学性能和热关闭性能等都直接影响电池的性能和安全性。对于Li-S电池隔膜,其主要作用除了防止内部短路和提供离子通道,对多硫化物“飞梭效应”的有效抑制将直接影响电池的容量保持率、循环寿命和活性物质的利用率。 隔膜和电解液的主要作用是阻隔电池正负极间的电子传输,并为锂离子的传输提供保障。上文中已经提到了电解液的诸多缺点,目前行业中普遍认为,由液态电池逐渐向全固态电池转变是提高能量密度和安全性的必然之路,也是锂电池未来的发展趋势。为此,隔膜的发展预计会经历以下三个阶段。 阶段一:改善现有隔膜的性能。主要是在PP、PE隔膜各项物理性质的基础上,开发具有更高热稳定性、界面稳定性和倍率特性的隔膜,例如开发固态电解质颗粒涂覆的隔膜。 阶段二:在多孔隔膜孔隙中引入固态电解质。将新型多孔隔膜(PET、纤维素、PI等)与固态电解质结合,将固态电解质(聚合物或无机固态电解质)颗粒或复合材料填充在多孔膜的孔隙中。采用新型多孔膜基材,具有较大的孔径(>100 nm)和较高的孔隙率(≥55%)可显著降低隔膜基材的占比;固态电解质的使用,将有利于具备耐高温、机械强度高、防止锂枝晶穿刺等优点,同时可以提高电池的充电截止电压,并促进高电压正极材料(如镍锰酸锂、富锂锰基等)的发展和应用。 阶段三:开发锂离子导体膜。类似于全氟磺酸质子交换膜(Nafion膜),有可能开发成功致密的锂离子导体膜,并兼顾耐高温、耐高电压、离子迁移数高、对金属锂稳定、对空气稳定等优点,从而实现聚合物无机复合的全固态锂电池,这对于全固态电池的产业化至关重要。 总之,隔膜的发展对于锂电池行业的发展有着至关重要的影响,高比能全固态锂电池的开发目标为隔膜的发展指明了方向。在产业化进程中,将非离子导体隔膜逐渐替换成离子导体膜是液态电池向全固态电池转变的必经之路,也是锂电池研发者必须攻克的难题之一。 在锂电池能量密度设计方面,一方面是侧重考虑正负极材料的本征特性;另一方面也要从辅材的角度进一步优化电芯的能量密度。在辅材的选择上,一是质量占比不断降低;二是辅材在电芯的电化学性能方面也体现出了显著的增益效果,比如陶瓷涂层的隔膜不仅增强了隔膜的力学性能和安全性能,同时也有助于电芯容量的发挥。 图30为常规某款电芯设计的各部分质量占比图,在整个电芯质量占比上,箔材质量占比7.74%,包装膜质量占比2.15%,隔膜质量占比2.66%,极耳质量占比0.67%,这些辅助材料的共计质量占整只电芯的13.22%,占比仍然较高,通过技术的不断发展迭代,辅材的质量占比有望进一步缩减。 在一定程度上,正负极箔材的种类和尺寸也会影响电芯的能量密度。从高能量密度电芯设计的角度来说,为了降低非活性物质的含量,选用密度低、厚度薄的正负极箔材有利于电芯能量密度的提升;在满足电化学稳定性的前提下,现有的锂离子电池箔材体系中正极箔材主要采用铝箔,负极采用铜箔。在商业化的电芯中,高能量密度电芯的设计也会选择更薄的正负极箔材,Lain等[102]分析了多家厂商的产品,发现同时采用较薄铜箔(10µm)和铝箔(12µm)的电芯具有较高的能量密度。部分研究人员也尝试过密度更低的碳材料作为正负极箔材,以提升能量密度。Zhou等[103]设计了一种3D超轻的碳集流体作为正负极箔材,将面能量密度提升了近5倍。此外,三维正负极箔材也是未来高能量密度电芯设计的发展方向之一。 表5列举了上述4种辅材对电芯能量密度的影响:进一步降低铜箔的厚度可使电芯的能量密度增加4.75%;进一步降低铝箔的厚度可使电芯的能量密度增加2.02%,进一步降低隔膜的厚度可使电芯的能量密度增加3.21%,进一步降低铝塑膜的厚度可使电芯的能量密度增加0.8%,共计10.78%,增益效果显著,可见在辅材方面的优化同样重要。在正负极材料发展进入瓶颈期时,通过辅材的优化提升电芯的能量密度将成为有效的备选途径。 表5 箔材对能量密度的影响Table 5 Effect of copper foil and aluminum foil on energy density 2.2.1 电芯尺寸/封装形式 电芯出于应用的需求,会进行不同尺寸的设计。从高能量密度电芯的设计角度,单体电芯做的尺寸越大,原则上能量密度越高。Quinn等[104]通过对商用18650、20700和21700圆柱电芯的研究比较,发现单体电芯能量21700比18650高出50%,能量密度可以提升2%。作者还发现采用21700圆柱电芯成组效率可以提升近30%。 电芯的大尺寸设计提升能量密度的本质在于提升了活性物质的占比。如图31所示,针对相同材料体系,通过计算不同尺寸软包电芯的能量密度,发现电芯的质量能量密度和体积能量密度都随电芯尺寸的增大而提升。因此,设计大尺寸电芯能有效提升电芯的能量密度。 电芯的包装方式对电芯的能量密度也有重要影响。由于包装材料是电芯中的非活性物质,为了提高电芯的能量密度应选用密度低的包装材料。在常见的电芯包装材料中,铝塑膜(约2.0 g/m3)、铝壳(2.7 g/m3)和钢壳(7.8 g/m3)的密度依次增加,为了减少电芯中非活性物质含量,选用低密度的铝塑膜作为包装材料能够设计出高能量密度的电芯。 图31展示了指定材料体系下,软包装(PL)、方形铝壳包装(AL)、圆柱形锂离子电池包装(INR)的电芯在不同尺寸下的能量密度。随着尺寸的逐渐增大,每种电芯的能量密度均逐渐提升,其中圆柱形电芯的质量能量密度增大较为明显,方形铝壳电池的体积能量密度提升显著。此外,电芯厚度的增长对能量密度的增加也有显著促进作用。 2.2.2 正/负极极片面容量、厚度、孔隙率、N/P比、首效设计 在给定尺寸的情况下,电芯的能量密度与正负极极片的面容量、厚度、孔隙率、N/P比等条件息息相关。Gallagher等[105]研究了电极面容量的优化对电池能量密度的影响,基于NCM622/人造石墨电池体系,研究了不同电极厚度和孔隙率对电池能量密度的影响。如图32所示,电芯的体积能量密度随着电极厚度的增大而增加,厚度增大到90 μm后,能量密度的增加逐渐减缓,电极厚度和面密度已不是能量密度的主要影响因素。此外,随着电极孔隙率的增大,电芯的能量密度显著降低。极片的面容量越高、孔隙率越小、N/P比越小,电芯的能量密度越高,由于能量密度的提升主要来源于电芯中非活性物质比例的减小,能量密度的提升存在着某个极限值。 电池材料体系确定的前提下,首周库仑效率直接影响着电芯的能量密度,预锂化则是提升全电池首效切实可行的方法。基于某款高能量密度电池体系,对电芯的质量能量密度与预锂量、首效、N/P比的关系进行了理论计算,结果如图33所示。电芯的质量能量密度随着N/P比的减小逐渐增大;在相同N/P比的条件下,电芯的能量密度随着首效的提高而增大,随着首效的提高,电芯所需的预锂量也越大。 综上可知,在材料体系和电池尺寸规格确定的前提下,电芯面密度、厚度、孔隙率、N/P比以及首效的设计和调控,对电芯的能量密度和循环性能同样有着重要的影响,这也是电芯设计部分的核心之所在。 2.2.3 正/负极极片/隔膜尺寸 在给定的电芯尺寸下,设计合适的正负极极片和隔膜尺寸也有利于实现电芯的高能量密度。通常情况下,为了便于电芯的封边、以及避免短路和析锂等问题,电芯、隔膜、负极极片、正极极片的尺寸会依次减小。例如,在一个50 mm×76 mm的软包电芯中,隔膜宽度为69 mm,负极极片的尺寸为47.5 mm×66 mm,正极极片的尺寸为46.5 mm×64 mm。在有限的电芯空间中,合理地设计正负极极片和隔膜尺寸大小,有利于实现较高的能量密度。 2.2.4 卷绕/叠片方式 电芯的制造工艺对其能量密度也具有一定的影响。卷绕和叠片是两种常见的电芯制备工艺,对于相同尺寸的软包电芯,通过卷绕工艺制备的电芯在弯曲处存在一定量的活性物质,因而表现出比叠片工艺更高的能量密度。但是在高能量密度电芯中,由于含有硅等具有一定体积膨胀的材料,采用卷绕方式容易导致电芯弯曲处极片失活,反而降低了能量密度。因此高能量密度的电芯设计还需要考虑电芯的制造工艺对其能量密度的影响。 表6 正负极极片拓展前后电芯能量密度变化Table 6 Energy density changes of the cell before and after the expansion of positive electrode and negative electrode 2.2.5 内串式结构设计 通过电芯内部连接结构的设计,可提升电芯的能量密度。内串式结构设计是一种将电池内部极片以串联方式连接的结构设计,实现单体电池电压的提升,具有内串结构的单体电池电压可达到多个电芯串联的电压水平,降低了包装结构的使用,实现电芯能量密度的提升。此外,固态电池中更适合内串式结构的使用。因此,高能量密度电芯设计还可以通过内串式结构的设计实现。 2.2.6 导流端子结构设计 导流端子的结构设计对电芯的能量密度也具有一定的影响。导流端子主要作用是提供电芯电流的内外传输。对于相同功率的电芯,在能够满足所需电流密度的情况下,导流端子应当尽可能的轻和窄,从而降低电芯中的非活性物质成分提升能量密度。因此,选择合适结构的导流端子有利于实现更高的电芯能量密度。 电池的应用需要综合平衡质量能量密度、体积能量密度、安全性、循环性、充放电倍率、高低温特性、制造成本等多方面指标。所有针对性的解决方案须能在一个电芯体系中实现、避免相互冲突,并且能够支持大规模工程化应用。图34列举了为了实现每一个指标而采取的最可能的3个技术策略。为了提高安全性和其他综合技术指标,逐渐将固态电解质引入液态锂离子电池的电芯,同时开发难以热失控的全固态锂电池,将是未来重要的发展方向。 根据前面的讨论,我们提出,未来5年锂离子电池的重要发展方向如下,供读者参考(图35)。 自1991年第一只商业化的锂电池问世以来,能量密度的逐步提升一直是锂电池产业的核心发展趋势。针对高能量密度锂电池的开发,本文从电池材料选择和电芯设计的角度,对当下研究成果中的先进技术和策略进行了总结。 从电池材料的角度来说,提高锂电池能量密度的核心在于高性能正负极材料的开发,即开发具有较高的放电电压和比容量的正极材料,以及具有较高的比容量和较低的平均脱锂电位的负极材料;在此基础上,开发适用于高比能电极材料的电解液和隔膜。此外,开发高性能固态电解质材料及高稳定、低阻抗固固界面制备技术,有望实现高电压正极、金属锂复合负极、无锂正极的应用。就实现高比能、高安全、长寿命的锂电池而言,逐步发展从混合固液电解质到全固态电解质的固态电池是颇具前景的技术途径。从电芯设计的角度来说,正负极集流体、隔膜、包装等辅助材料的选择和优化,可为电芯的能量密度带来一定的提升空间;电芯尺寸、封装形式、极片内部参数、制备工艺、内部连接结构和导流端子设计等结构设计因素对于电芯的能量密度也具有显著的影响,其中正/负极极片面容量、厚度、孔隙率、N/P比、首效设计等极片内部参数的选择,是电芯设计的核心。固态电池的电芯特性也将会影响到未来模组和电池包的设计。 锂电池无疑是人类科技史上一项卓越的发明,尽管第一代锂离子电池的能量密度只有80 W·h/kg和200 W·h/L,但经过二十多年的努力,锂离子电池的综合性能已经得到了显著的提升,锂离子电池产业先后超越镍镉电池、镍氢电池等产品跃居储能行业第二。在国家政策的大力支持下,经过一批优秀科学家及CATL、比亚迪等一批领先企业的努力推进,我国的锂离子电池产业也经历了从无到有、从弱到强的崛起之路。未来,兼顾高安全、高稳定等综合性能的高能量密度锂电池的开发仍然充满挑战,国内的锂离子电池企业和研究机构之间需要更加紧密的配合,共同解决新材料、新体系中面临的科学与工程化难题。期待在不久的将来,伴随着新材料与新技术的突破,新一代高能量密度锂电池必将走入千家万户,并为我国的锂电事业带来新的曙光。

1.3 电解液

1.4 固态电解质

1.5 隔膜

2 电芯设计

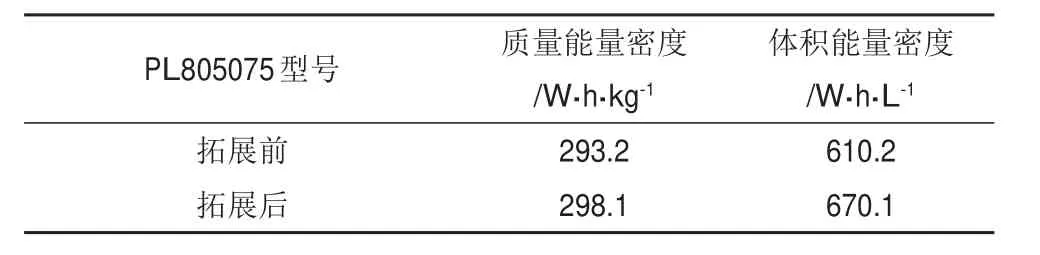

2.1 辅助材料选择

2.2 结构设计

2.3 总结

3 结语