铸铁产品如何在云平台中实现虚拟制造

2020-04-03刘旭东乃晓文

刘旭东,乃晓文

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

虚拟制造是集计算机辅助设计(CAD)、计算机辅助制造(CAM)和计算机辅助工艺设计(CAPP)于一体的技术,是在计算机中完成对现实制造过程模拟的一项技术。

虚拟制造在铸造产业中的应用称为虚拟铸造技术。虚拟铸造技术主要包括铸件设计、浇注充型、制芯、造型、合箱等过程的数值模拟及结果可视化等方面。许多铸造企业已经将虚拟制造技术应用在铸件设计中。这种铸件设计的方法相比传统的铸件设计方法提高了10~30倍的设计效率。同时目前许多商品化的浇注过程模拟软件如MAGMA软件等,都具有利用二维图像技术开发的计算结果可视化模块,使用户可以更直观的观察模拟结果,分析铸件的成形过程。

虚拟制造与现实制造的交互,能够实现在信息空间里对大规模、复杂快速变化的生产系统给予明确的“规定”、“推断”和“预测”,具有广泛的应用前景。本文进一步研究了虚拟制造技术在云平台的实现方式,阐述了铸铁产品在云平台中的虚拟制造。

1 虚拟制造系统平台

铸铁产品在云平台中实现产品的策划、虚拟设计、虚拟制造以及与现实制造的交互,首先需要在工业云端搭建系统平台,来支持这样的云端策划、设计与交互。

1.1 虚拟制造系统平台简介

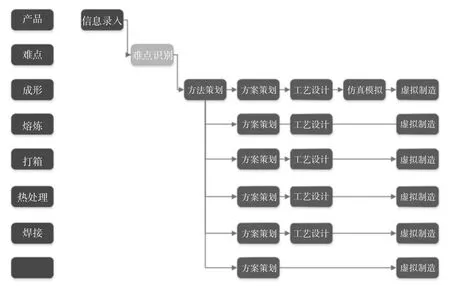

虚拟制造系统平台就是基于工业云,在网络云端部署服务器。用户可以通过网络直接访问系统平台,在系统平台中制定铸铁产品的设计方案,而且可以利用系统平台确定设计方案是否能够满足现场实际的生产条件。最后,系统平台能够将设计方案转化为现场可执行的制造方案。现场能够通过制造方案来控制实际生产,实现提高现场投产成功率的目标。具体执行流程见图1。

虚拟制造系统平台功能主要包括:铸铁产品在成形、熔炼、精整方面的难点分析与报价;在成形、熔炼、精整方面的工艺设计方案的确定;设计方案与制造方案之间的转化;参数传递与数据分析;专家库维护及其他。

1.2 虚拟制造系统平台功能介绍

1.2.1 难点分析与报价

图1 系统平台工作流

产品在系统平台中,首先进行信息的录入。录完产品的基本信息后,开始对产品的“执行难点”进行分析。在系统平台中的“难点分析”模块,按照需要从铸铁产品的理化、尺寸、检验、外观等方面进行专项的评判。评判的依据来自于国家标准或者内部制定的执行水平,基于此来确定产品是否可以在现场进行生产。

在“难点分析”模块,可以自定义理化、尺寸、检验、外观等方面的控制要素,能够实现对于不同产品的个性化设定。从这些自定义的控制要素中,可以自行定义重点的控制要素。在系统平台,可以基于这些重点的控制要素,从“国标库”(包含美标、日标、欧标、中国标准等主流标准)或者“自定义标准库”(用户自行按照内部要求制定的标准要求)中按照一定的规则匹配出类似产品、类似材质、类似规范的标准值,供策划人员参考。以这样的方式,实现多维度的分析产品难点。在最初的时候就明确产品的生产难度,从而避免后期由于产品难度未明确,生产过程中出现无法执行的情况。

确定了产品的“难点”后,再进行产品的方法策划。目的是确定其生产的成形方法并核算预估成本。

产品的成形方法可以从四个维度进行分析:质量、成本、效率、可操作性。制定不同维度的控制标准,基于此确定产品的最终成形方法以及其他生产要求。依据确定的成形方法来核算初步的成本。成本可以划分为六大类:直接材料、辅助材料、人工费用、制造费用、专项费用、其他费用。通过上面确定的“难点分析”以及“方法策划”结论,确定每一项的成本。汇总后得到产品的最终成本,交付其他业务部门进行报价沟通。

1.2.2 确定设计方案

产品的设计方案包含两部分:初步的方案策划和具体的设计内容。在“方案策划”阶段,确定产品在定义的成形方法中执行时,所需要控制的设计要素。“方案策划”模块确定了重要的设计要素,例如加工量、补正量、浇注方式等信息。基于此,开始设计产品的具体设计方案。

以“成形”模块的工艺设计为例,在“工艺设计”模块,开始设计产品的具体设计方案。按照规范的步骤,依次确定产品的加工量、模样砂芯、浇注系统、冒口、工装、生产BOM和实际成本。在云平台中,按照这样的设计首先可以将设计数据实现参数化。其次这个规范的步骤是基于1000多种不同类型的产品的设计方案进行总结的,依据这样的设计步骤设计,可以将产品在各个生产工序所需要的设计参数都涵盖确定。最后,基于此还可以在云平台中制定生产BOM,最终形成完整的成本数据分析。以“成形”模块为例,见图2。

图2 工艺设计模块

通过上面的形式,在云平台中进行成形、熔炼、精整等方面的“工艺设计”,形成每个工序单独的设计方案。通过版本控制,将不同工序的设计方案进行衔接,最终汇总可以形成一套完整的设计方案。

1.2.3 制造方案的转化

产品的设计方案需要转化为现场可执行的“制造方案”。只有这样,才能指导现场生产。在云平台中,完成产品的设计方案后,进入“虚拟制造”模块,设计产品的“制造方案”。

“制造方案”的设计是基于云平台集成的软件来实现的(具体实现形式见图3)。将产品的设计方案参数传递至生产仿真软件中,生产仿真软件通过这些设计参数,控制现场生产线的运转,控制机械手等设备的运动,智能判断是否能够在现场生产。最终在虚拟环境中完成全工序的执行后,输出现场可执行的设备参数和人工参数。

利用这样的方式,最终得到产品各个工序的制造方案,供现场设备与人员使用。在虚拟的环境下实现产品的策划、设计以及生产模拟,解决现场实际生产中可能出现的大部分问题。

1.2.4 数据的传递、反馈与分析

系统云平台提供数据反馈与分析的功能。产品的制造方案设计完成后,传递给现场使用。通过设备终端,反馈现场具体的执行情况。依据反馈的参数信息展开分析,具体统计分析的内容见图4。执行方案在现场的实际执行情况可以通过统计分析模块进行数字化的总结分析。

图3 生产仿真分析

1.2.5 专家库

系统平台要实现铸铁产品虚拟设计与虚拟制造的交互,基础在于专家库的搭建。产品的设计方案与制造方案设计中,依托于专家库数据,可以自动依据关键信息推荐最类似的、质量最优的、问题最少的方案。设计人员可以依据推荐的方案中进行微调,实现高效率的设计。

在平台中搭建“典型工艺库”、“典型问题库”、“基础资源库”等专家库。目的在于将历史的经验数据转化为参数型数据进行储存,实现人脑向电脑的转化。在系统平台中即时的维护、扩充。不断地归纳总结完善经验数据。通过这样的方式,可以实现产品的智能设计。

2 总结

图4 统计分析

当前铸造业的生产方式在随着社会的改变而进步。若铸造业固步自封,依旧依靠之前的生产手段,必然会被先进的、高效的生产模式淘汰。在云平台中设计铸铁产品的设计方案与制造方案是一种新的生产模式。

“虚拟制造系统”是实现这种新的生产模式的平台。依靠系统平台管理产品整个生命流程的设计方案。同时与实际结合,将设计方案转化为制造方案。从云端来实现虚拟制造生产,解决现实生产的问题。以此可以降低生产成本,缩短生产周期,甚至可以依靠虚拟制造手段,在策划阶段就将生产中所遇到的问题解决,最终达到“零缺陷”。