高压电气产品铝合金支架铸件的工艺优化

2020-04-03程俊明李胜君王家文孙晓莉赵娜娜

姜 丽,程俊明,李胜君,王家文,孙晓莉,于 程,刘 宁,赵娜娜

(新程(营口)精密设备有限公司,辽宁营口 115009)

随着中国国民经济的迅速发展,工业、农业和人民生活对电力的需求量越来越大,对输变电设备提出了更高的要求。对于与之配套的高压电气产品中的铝合金铸件质量要求也随之提高,以满足产品销售市场(国内外)的需求[1]。本文针对铝合金支架铸件工艺进行深入研究,从开始的金属型树脂砂芯一模一件倾转重力铸造模具,改为金属型一模八件的低压铸造模具。通过计算机模拟,完全符合铸件顺序凝固原理,生产出了高效优质的产品。

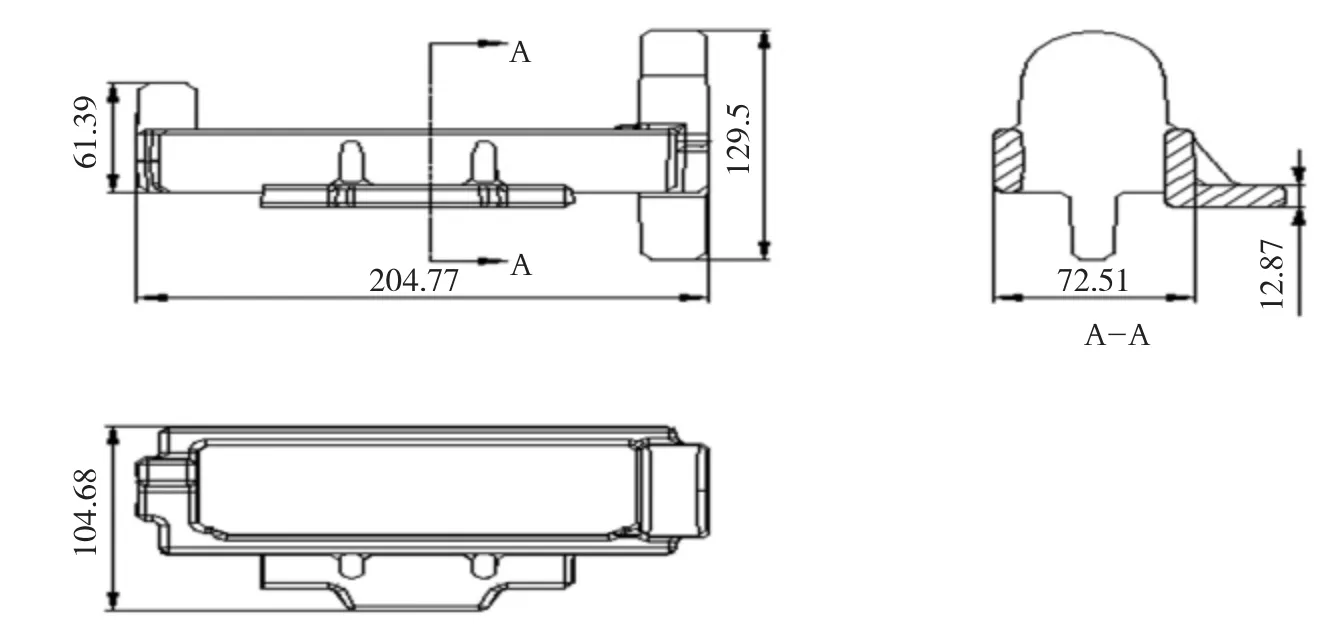

1 铸件结构

该支架为国内某高压电气配套智能化145kV产品的重要部件,铸件外观尺寸204.77mm×104.68mm×129.5mm,单重为0.9kg,材质为ZL101A,热处理要求:T6。

2 工艺方案

2.1 方案一:金属型倾转铸造(铁模砂芯)

倾转式浇注机采用液压传动机构室使模具开合模,其开合模力大,动作平稳,生产效率高且经济实用[2]。根据铸件结构,设计铸造工艺如图2、3所示。倾转模具如图4所示。该工艺生产的铸件比较稳定,合格率在90%左右,每天的产量大约30件左右。对于以前客户需求量比较小的时候,完全可以达到供货无压力。

随着订单激增,该铸件的需求量也在增长。原来的生产方式已经满足不了客户的需求量,公司交货压力很大,为了缓和交货压力,更改生产方式,实现高效率、高质量的工艺改进势在必行。

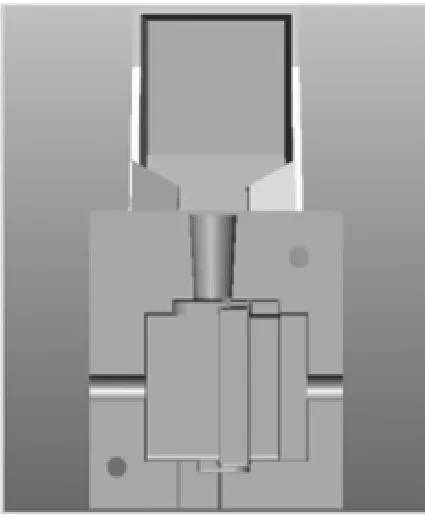

2.2 方案二:金属型低压铸造

经过对该铸件机构的认真分析,认为如果能去除树脂砂芯,采用金属型、金属芯,避免由于树脂砂芯引起的掉砂、窝气等缺陷。该铸件结构相对比较简单,使用铁模铁芯可以生产,因此考虑使用低压铸造的生产方式。但是一模一件仍然满足不了客户的需求量,如果采用一模多件的生产方式,可以大幅度提高生产效率。根据本公司的低压铸造平台尺寸大小,确定用一模八件铁模低压铸造工艺生产该铸件。工艺方案如图5所示。

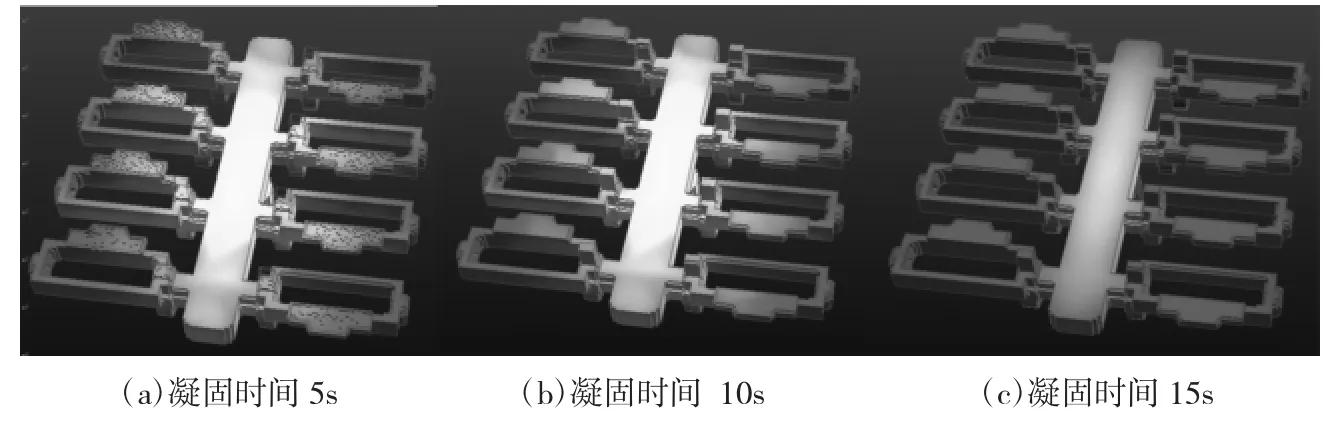

2.3 数值模拟

采用计算机数值模拟技术对金属型低压铸造工艺方案进行模拟(见图6)。5s时铸件末端开始凝固,10s时铸件中部开始凝固,15s时整个铸件已经全部凝固,只有浇道还未凝固,验证了此铸件顺序凝固的全过程,证明此工艺方案可行。

图1 支架简图

图2 金属型倾转工艺

图3 金属型倾转工艺(带砂芯)

图4 金属型倾转重力铸造模具

图6 计算机模拟数值

2.4 生产验证

首件一次实验成功,该铸件通过X射线探伤全部合格,机加工后无任何缺陷,铸件机械性能非常高,表面光洁度好,小批量生产也没发生任何问题。目前已批量生产8000余件,合格率达99%以上。批量生产如图7所示。

3 两种方案对比

(1)生产效率对比

方案一:每班生产30件;

图7 批量生产的铸件加工图

方案二:每班生产20箱次,共计160件。

(2)工艺出品率对比

方案一:铸件重量/(铸件+冒口重量),即0.9kg/(0.9+0.9)kg=50%;

方案二:铸件重量/(铸件+冒口重量),即7.2kg/10kg=72%。

(3)合格率对比

方案一:生产190件,合格173件,合格率为91%;

方案二:生产305件,合格303件,合格率为99.3%。

综上所述,通过两种生产方式对比:生产效率比原工艺提高5倍以上,而且使用铁模铁芯生产减少打磨量,为公司解决了一大难题;工艺出品率比原来提高了20%,而且没有砂芯,节省了大量的人力物力;方案二的合格率高于方案一的合格率,因此方案二是比方案一更加适合该铸件的生产方式。

4 结论

采用一模八件金属型低压铸造生产方式生产铝合金铸件支架,大大地提高了生产效率,满足了客户的需求量;同时节省砂芯,减少该铸件的打芯工序,以及减少打磨量;大幅度提升了工艺出品率;为公司降低了成本,同时也提高了铸件的合格率。