发动机缸体铸造用冷芯盒及外模结构优化

2020-04-03肖宁宁宋述同廉贞松

肖宁宁,宋述同,廉贞松

(1.山东科技职业学院,山东潍坊 261053;2.河北北汽福田汽车部件有限公司,河北承德 067000;3.潍柴动力(潍坊)铸锻有限公司,山东潍坊 261000)

到目前为止,国内外已有较多的工厂使用冷芯盒工艺制作多种类型铸件的砂芯,在我国北方地区冷芯盒制芯推广应用已较为普遍。然而对于冷芯盒模具的设计及制作除一些权威资料有一定的介绍外,其他研究似乎并不多见。这也导致铸造模具行业目前缺乏统一公认的设计方法,如果客户没有特殊要求,大多数模具厂习惯遵从各自的设计习惯。近些年来,重卡发动机缸体的灰铁铸造工艺及模具设计已日趋成熟,但经过实践检验,一些常见的模具结构设计在实际使用过程中往往并不实用甚至不合理,会给模具寿命、生产效率或者产品质量带来不利影响。笔者根据近几年从事相关行业的经验,对在实际生产中模具结构常见的问题进行分析,并提出改进建议,仅供同行参考,避免设计过程中走弯路,以求共同提升铸造模具及工艺设计水平。

1 冷芯盒结构优化

1.1 射砂板结构优化

10L排量以上发动机缸体芯盒多为冷芯盒,其中主体芯一般采用大型制芯中心制芯,单侧机一次射砂能力可达110~130L,但有的发动机缸体受本身结构限制,主体芯质量较大,一次射砂量往往不能满足需要,射出的砂芯多有虚砂、孔洞缺陷,后期通过修补膏进行修补后使用,不仅会影响生产效率,而且增加了生产成本。修补膏在浇注过程中还可能脱落形成砂眼缺陷,对产品质量的提升带来较大隐患。多数厂家会在制芯过程中通过两次射砂来解决射砂不实的问题。但是,二次射砂会增加制芯时间,影响制芯效率。因此,如何在一次射砂过程中满足砂量需求是解决这类问题的关键。

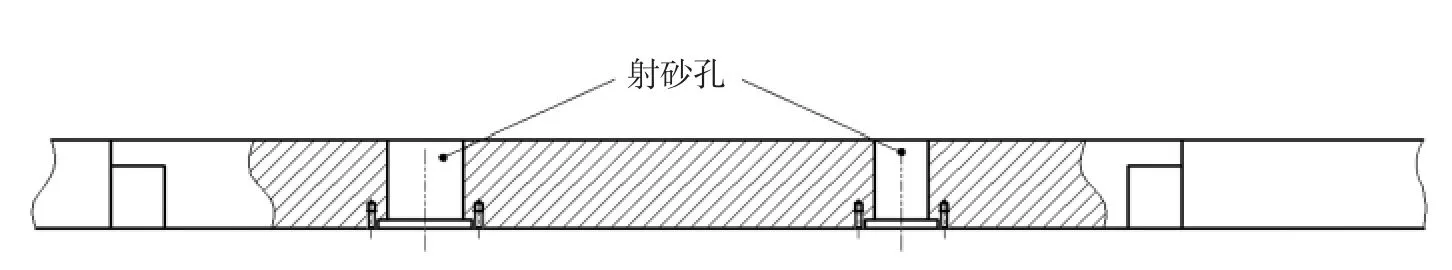

我们给出的解决方案是将原有的射砂板由平板改成凹形板,即在保证射板厚度和开模行程的前提下采用射头面掏空的形式来提高射头内的容砂量,从而达到一次射砂量可满足单侧砂芯制芯需求。修改前后如图1、2所示。

1.2 射砂嘴结构优化

图1 改前射板结构

图2 改后射板结构

在射砂量完全满足需要的前提下,如果砂芯质量仍然不佳,就应该考虑射嘴结构或布局是否合理。很多模具厂家设计的射嘴为收腰式(倒喇叭式,如图3所示),目的是强化射嘴,提高射嘴使用寿命。但在实际使用过程中这种形式的射嘴往往因为下部直径过小导致容易堵塞使实际射砂量减小,砂芯射不实,而且射嘴也更易因堵砂而胀坏。建议采用图4所示的直筒式射嘴,射砂通畅,不易堵砂,只要射嘴与上模框射孔间隙设计合理,设备运行精度和模具定位精度可保证,该种形式的射嘴寿命反而更长。

图3 收腰式射嘴

图4 直筒式射嘴

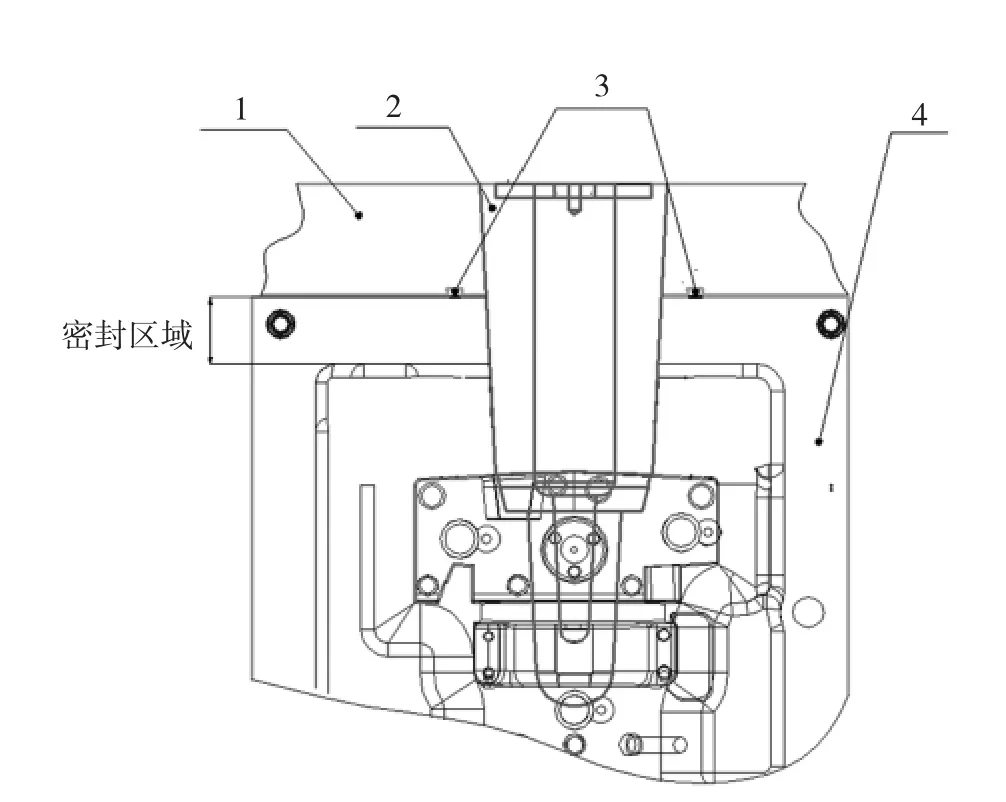

1.3 侧抽块密封形式优化

缸体主体芯一般带有侧抽装置,以形成缸体砂芯顶底处的掏空结构,不仅可以使砂芯重量减轻节约成本,还有助于浇注成型过程中砂芯的排气。但不少模具厂家习惯采用图5所示的侧抽结构,即密封条安装在侧抽板上,沿侧抽棒圆周布置。芯盒镶块到芯盒型腔的较大一段距离采用间隙密封,一般间隙设置为0.1mm。在开模取芯侧抽棒抽离过程中芯砂会不断落入密封区域,导致侧抽棒再回位时与芯盒密封面产生摩擦。长期如此,密封面因磨损过大逐渐失效,此时密封要靠侧抽板上的密封条进行密封。侧抽板一旦变形导致合模不严,将造成砂芯顶底部严重跑砂。这种侧抽结构优点在于整个侧抽棒有两级台阶结构组成,重量较轻。但缺点是密封条距离砂芯型过远,基本起不到密封作用,完全靠间隙密封,芯盒磨损较大,且密封效果差。如果采用图6所示的三级台阶式侧抽形式密封,虽然侧抽重量略有增加,但密封条到型腔距离大大减小,可以充分发挥密封条作用。且间隙密封区域采用可换活块式,当磨损较大时,可通过更换活块实现重新密封,避免大面积修补芯盒,在保证砂芯质量的同时,还可大大降低制造成本。侧抽板尽量采用整体铸造结构,不要使用焊接结构,因为焊接板如果后处理不到位,在使用过程中易发生变形,导致侧抽合模不到位,从而发生跑砂缺陷。

图5 原有侧抽密封形式

图6 优化后侧抽密封形式

1.4 上模底板结构优化

为保证射砂位置、保护射嘴压板,射砂板下部与上模底板接触的一面往往装有若干限位块,这些限位块经过热处理,强度硬度均高于上模底板。模具长期使用后,上模底板会因限位块的撞击出现凹坑,导致射砂板下沉,进而导致射嘴位置下降,结果砂芯表面出现射砂坑。需要通过焊补上模底板或重新调整射嘴皮套高度解决,不仅降低了生产效率,而且加速了模具的磨损,模具结构如图7所示。可以通过在上模框底板对应射板限位块位置安装可更换镶块的方式来解决。镶块大小及热处理方式同限位块即可,如图8所示。

1.5 下顶芯杆结构优化

图7 原有上模框结构

图8 优化后上模框结构

下顶芯杆固定在下顶芯板上,不仅起到开模后将砂芯从下模型腔中顶出的作用,还起到局部成型的作用。顶芯杆调整的位置一般以与模具型腔表面平齐或是高出型腔0~0.5mm为宜,以保证砂芯配合及铸件壁厚。采用图9所示下压板固定式的顶芯杆,将模具起吊后方便顶芯杆的更换,但是在使用过程中容易因紧固螺钉松动引起压板下沉,进一步导致顶杆下沉,从而使砂芯表面多肉,导致铸件壁薄。如果是芯头位置,则会影响砂芯的配合间隙,进一步引起铸件尺寸问题。如果改用图10所示的上压板固定形式,则可以很好地避免这一问题的发生。即使螺钉松动,顶杆也不会因重力产生下沉,大大降低了生产过程中工人调试顶杆高度的频率,提高了生产效率。采用单个式压板进行固定,相比整体式压板或活动固定式压板,制作简单、重量轻,可以起到事半功倍的效果[1]。同时,模腔顶杆孔宜增加顶杆衬套,避免长时间磨损导致顶杆孔变大,形成砂芯毛刺。

图9 下压板式顶芯杆固定模式

图10 上压板式顶芯杆固定模式

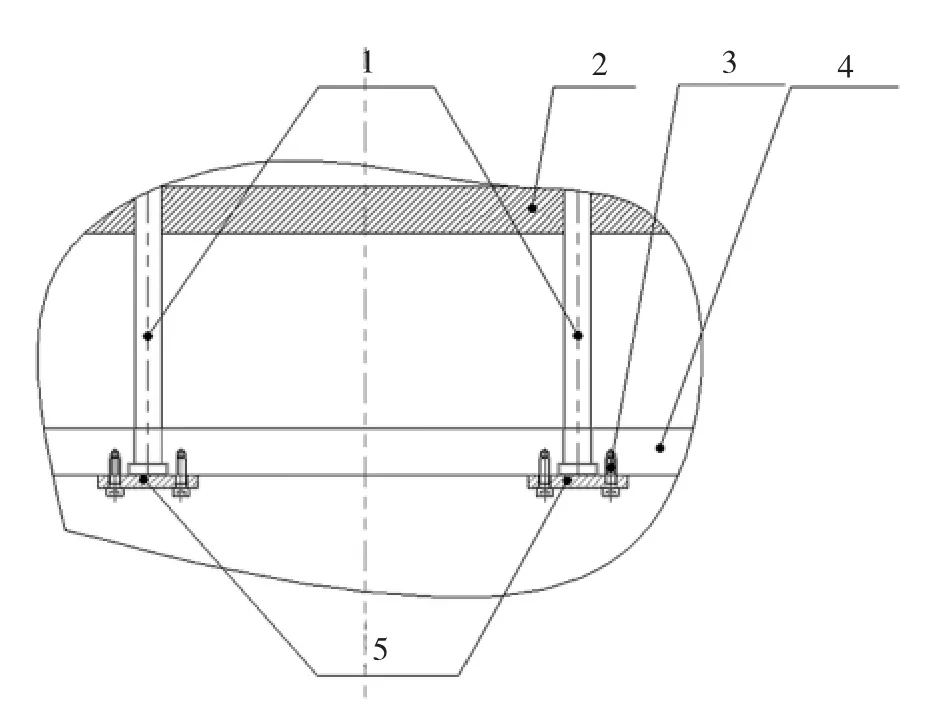

2 下芯夹具结构优化

车用发动机气缸体类复杂薄壁铸铁件,通常是在砂型铸造流水线上大量生产,在其铸造生产过程中,重要的工装——下芯夹具起着既要保证众多砂芯组合及下入型腔的尺寸精度还须匹配流水线的生产节速的作用;除此之外,下芯夹具的结构在满足生产工艺要求的情况下,应结构简单、可靠、操作方便以及制作成本低[2]。目前很多大型现代化工厂都不再使用传统的下芯机械手下芯,而改用工业机器人下芯。因为相比前者,后者灵活性提高,适用性更加广泛。只需更换夹具和相应程序,就可实现多种不同类型产品的下芯操作。下芯过程中的下芯精准度会对铸件尺寸产生重要影响,因此下芯精度的控制在铸造生产过程中至关重要。传统下芯机械手的下芯精度取决送芯托盘的定位以及下芯机和砂箱的销定位配合精度。而工业机器人运行精度更加可靠,不再采用销定位,下芯位置的准确度就完全取决于下芯夹头的定位设计。一般的缸体下芯夹具上的夹头根据缸体的尺寸,采用顶底方向各三个的形式。三个夹头采用形状完全一致的“运动场”型。这种形式的夹头长度方向的两个平面不起定位作用,主要依靠顶部的半圆弧来同时起支撑和定位作用,如图11所示。这种夹具的问题在于支撑和定位面采用同一平面,在砂芯被夹具夹起时,由于重力作用,夹头首先起支撑作用,由于摩擦力的存在,弧面的导向作用会被大大弱化甚至完全抵消,从而导致砂芯在长度方向无法定位。而如果采用图12所示的下芯夹头,定位面和支撑面不为同一平面,且定位面高度比支撑面低0.15~0.2mm。在砂芯被夹起的时候,两端弧形定位面起定位作用,中间三角形导向面起导向作用,由于高度比支撑面略低,因此不承受砂芯重力,可以避免因摩擦力的存在使导向作用失效,可以较好地实现砂芯的定位。

图11 原有下芯夹具

图12 优化后下芯夹具

3 外模结构优化

外模是参与造型、容纳砂芯并形成铸件外观的一类模具。在外模的参数设计过程中,外模与砂芯之间的间隙设计极为重要,间隙过大易导致跑火,造成铸件气孔或浇不足缺陷。间隙过小则易发生挤掉砂,造成铸件砂眼缺陷或因下芯不到位导致的尺寸问题。铸造生产是一个较为复杂的过程,其中制芯过程最难控制,经常会因为模具磨损或其他原因导致砂芯尺寸发生变化,由于变差累计,组芯后砂芯长度上尺寸的变化尤为常见。这种变化对外模间隙的设计提出了较高要求。

很多铸造厂的模具后期改进过程中出现芯头位置包裹铜皮或铁皮的现象就是由于这种变差导致的间隙不足。虽然这种形式的更改大部分可以满足后期工艺需求,但一旦间隙不合适,还需拆卸后进行二次更改,既不美观也不便利(见图13)。如果模具设计时做好预判,将易产生尺寸变化的芯头位置做成分体或活块形式,就可以较好地避免这一问题的发生。当间隙不足时,可以通过拆卸活块,通过填充活块与模具本体之间的间隙来增加间隙(见图14)。

图13 缸体外模整体结构

图14 缸体外模活块结构

4 结语

以上的关于冷芯盒射板、射嘴、侧抽密封结构、上模底板、下顶芯、下芯夹具以及外模的优化结构使用后,模具的应用及其维护等过程更为简便,模具寿命大大提高,同时有助于保证砂芯质量及铸件质量,具有一定的借鉴和推广价值。