碳纤维复合材料防撞梁轻量化设计*

2020-04-03唐傲天

陈 静,唐傲天,田 凯,刘 震

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.中车青岛四方机车车辆股份有限公司,青岛 266000)

前言

防撞梁作为车身重要部件,在采用复合材料对其进行轻量化设计的同时还要满足安全性能要求。目前,对防撞梁的研究已较为广泛。Belingardi等[1]以E-Glass/epoxy材料挤压成型的防撞梁为模型,采用ABAQUS软件进行低速碰撞仿真,变形模式变为逐级压溃。Cheon等[2]采用三点弯曲试验确定玻璃纤维增强复合材料防撞梁的最优铺层结构。吉林大学的Wang等[3]利用钢材料原有防撞梁模型,对于铝合金材料的防撞梁进行拓扑和尺寸形状优化。刘頔等[4]分析了碳纤维材料用于新能源乘用车车身的生产工艺、连接技术及其经济性。

本文中针对某车型的碳纤维复合材料的防撞梁,首先对其建立有限元模型并进行碳纤维结构铺层、厚度、截面的设计,之后对厚度进行多目标优化实现防撞梁结构的轻量化。

1 原钢制防撞梁碰撞性能分析与实验验证

1.1 模型搭建

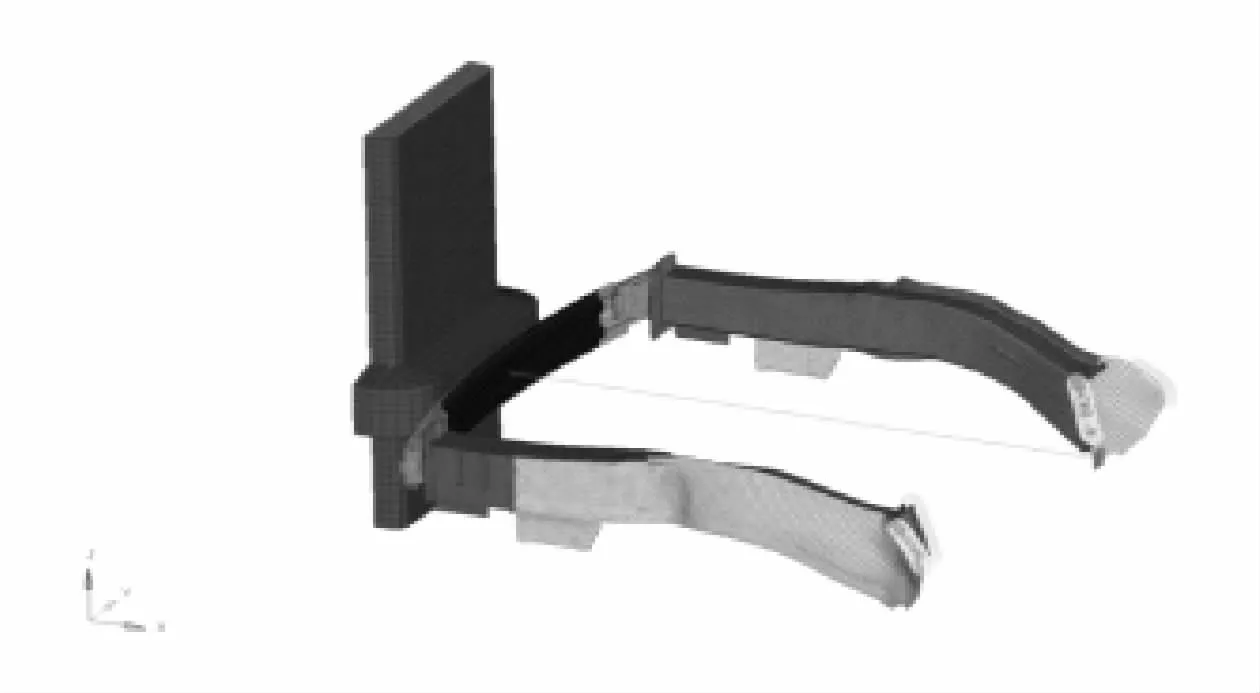

首先利用CATIA并根据低速碰撞仿真标准建立碰撞器几何模型和汽车前端结构几何模型,且用前处理软件HyperMesh完成对汽车前端结构仿真分析模型的建立。碰撞器采用实体单元,单元尺寸20 mm;保险杠防撞梁采用BT壳单元,网格单元尺寸10 mm;部件之间的焊点采用Beam单元。汽车前端结构有限元碰撞仿真模型如图1所示,模型共有24 788个节点,28 862个单元。碰撞器材料设置为20号刚体材料模型,弹性模量、密度和泊松比采用钢的性能参数;高速碰撞时前端结构变形体采用24号材料,低速碰撞时防撞梁采用低合金高强度冷轧钢,厚度1 mm。

1.2 模型验证

采用LS-DYNA软件对保险杠防撞梁进行碰撞仿真,并与实车碰撞变形、经验变形过程进行对比,以验证模型准确性。对于仿真条件[5]:防撞梁的高速碰撞仿真主要依据C-NCAP规定,而其低速碰撞仿真主要遵循GB 17354—1998《汽车前后端保护装置的规定》进行仿真。

1.2.1 高速正撞仿真验证

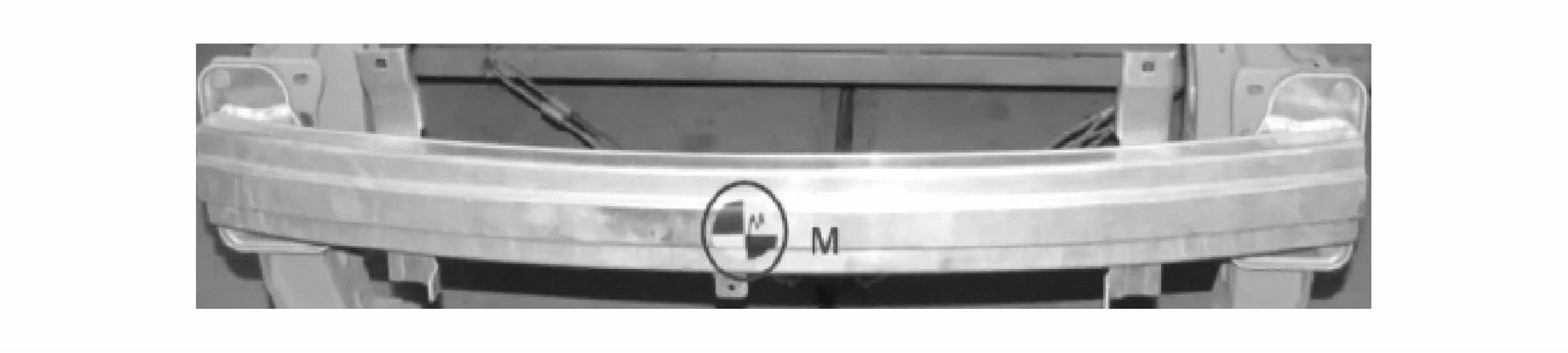

高速正撞仿真时用刚性墙代替碰撞器模型,保险杠以50 km/h的速度撞击刚性墙,其余设定与低速碰撞仿真相同。实车实验验证主要由长安汽车公司提供的白车身与滑车组成,M位置布置一上一下两个测试点,如图2所示。对比仿真与实车碰撞的变形如图3和图4所示,测点位移见表1。可知汽车前端结构的吸能盒和防撞梁在高速碰撞过程中,仿真模型变形图与实车变形图对应很好,验证了汽车前端结构模型的准确性。

图1 原汽车前端结构正撞简化模型

图2 防撞梁测点布置

图3 防撞梁变形仿真图

图4 防撞梁变形实验图

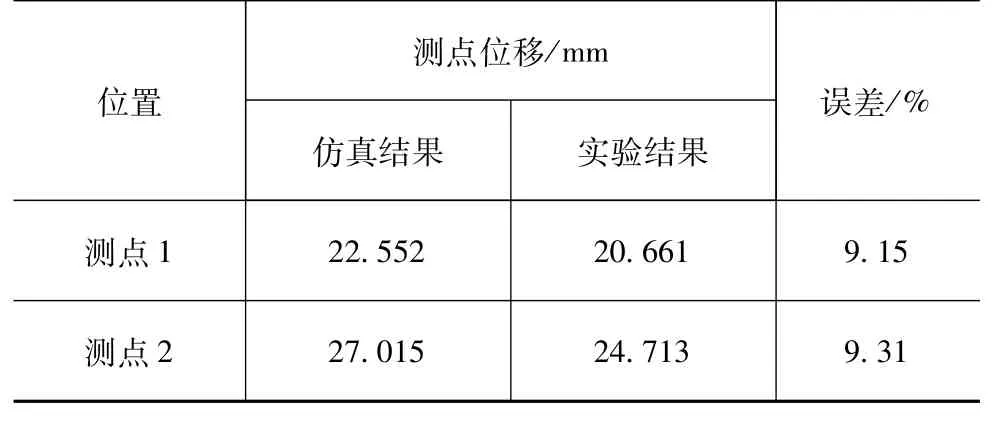

表1 钢制防撞梁高速碰撞侵入量

1.2.2 低速正撞仿真验证

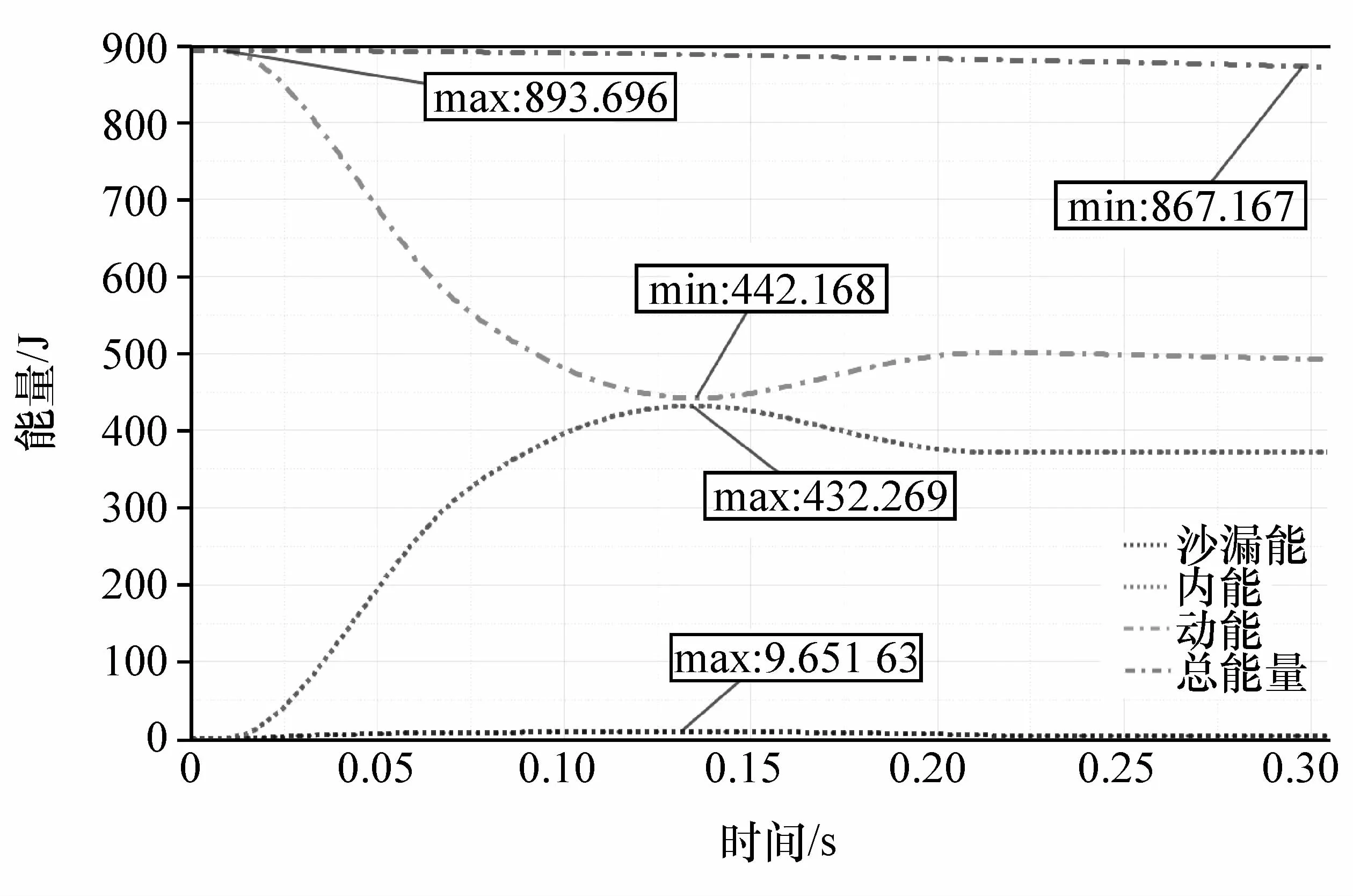

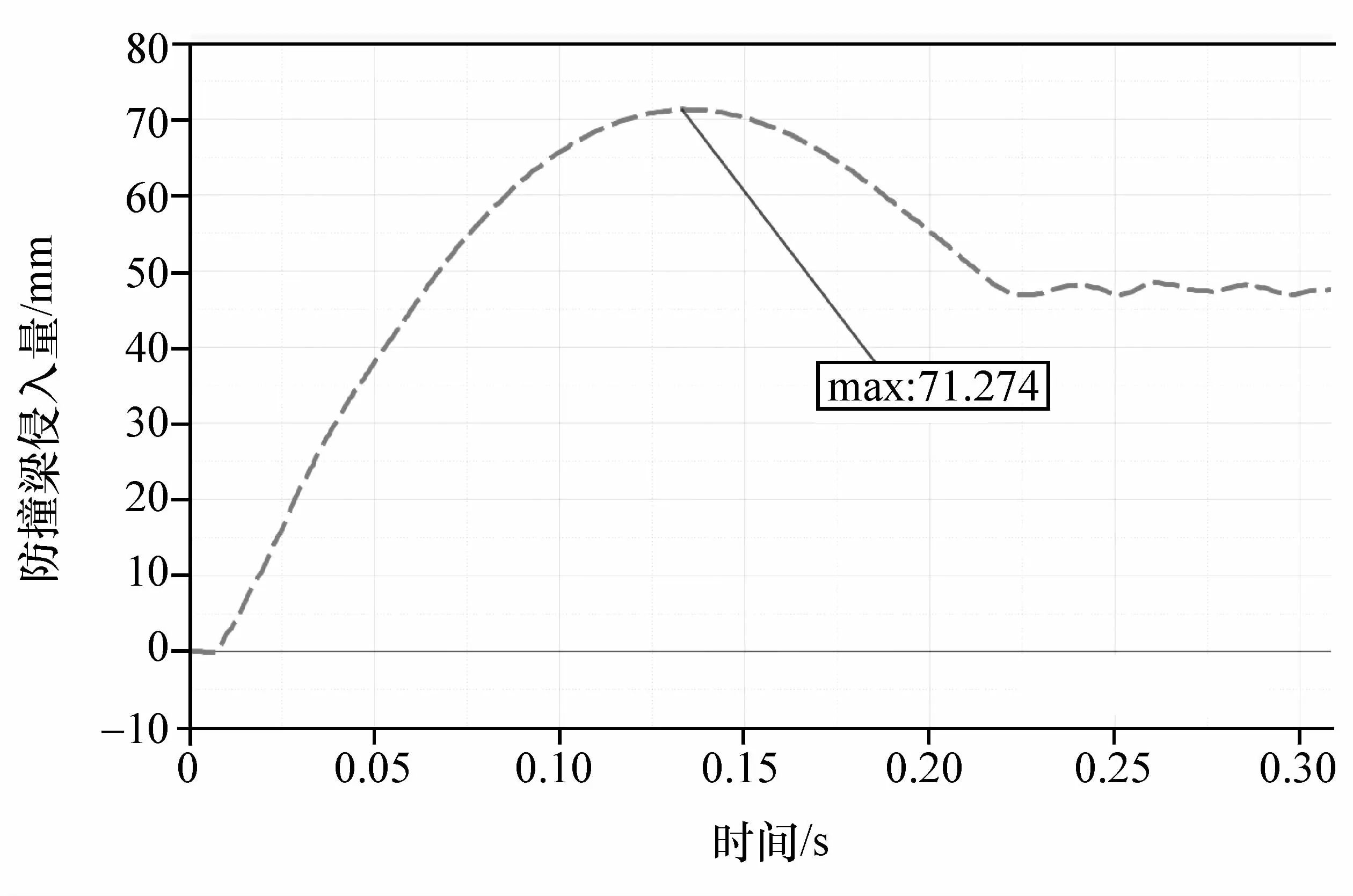

低速碰撞仿真设置速度为4 km/h;约束X方向转动,Y与Z方向平动;实车整备质量为1 400 kg,并赋予到前端结构和碰撞器的网格节点上;取滚动阻尼系数为0.01,算得滚动摩擦力约为137.2 N,并将其添加到前端结构每个节点。利用HyperGraph软件生成碰撞过程的能量变化曲线如图5所示,防撞梁入侵量变化曲线如图6所示。由仿真结果分析可知:以上数据曲线变化均与实际情况相符,即验证了低速碰撞仿真过程的合理性与准确性。

图5 能量变化曲线

图6 防撞梁入侵量变化曲线

2 碳纤维复合材料防撞梁结构设计

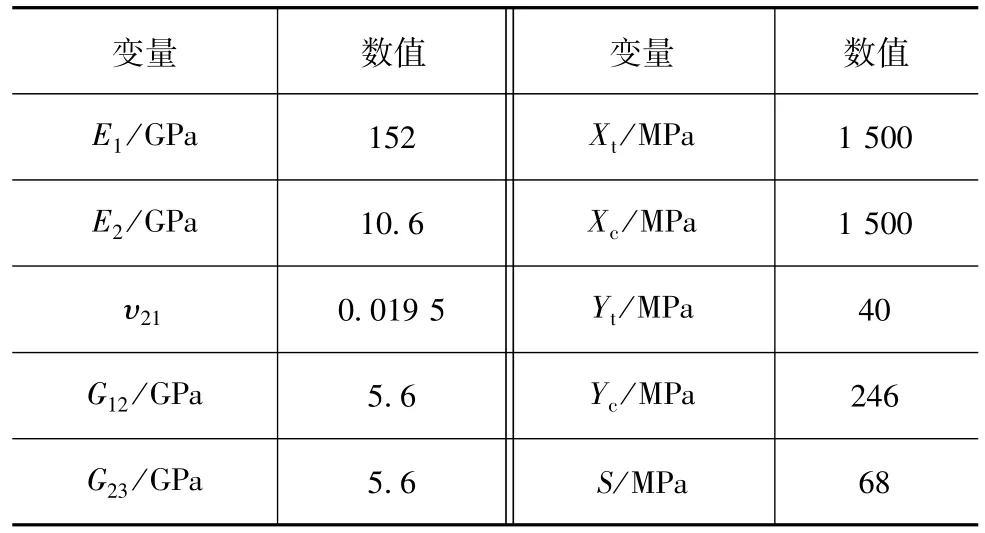

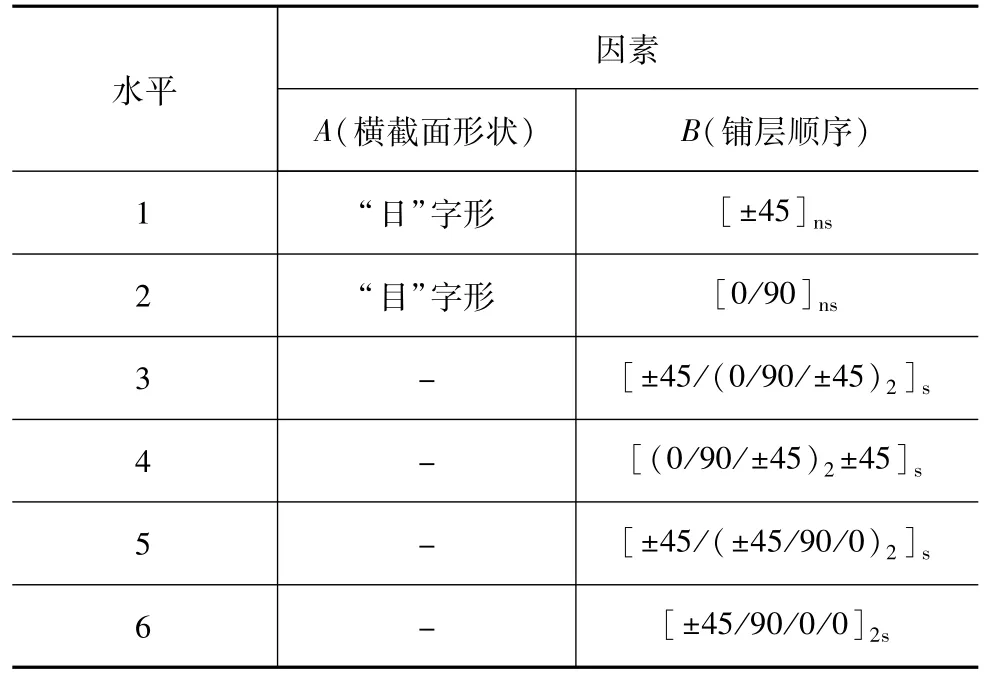

研究表明[2],汽车防撞梁的截面形状主要有“日”字形、“目”字形、圆形、矩形、“工”字形等,不同截面形状的复合材料防撞梁的防撞性能也不相同。与此同时对于碳纤维材料,由于其各向异性,其铺层顺序对于防撞梁的性能也有较大影响。为更好地确定最优的横截面和铺层顺序组合,需要进行正交实验优化。本文中采用5205环氧树脂基体和T300的碳纤维,其相关性能参数如表2所示。其中E1为纵向弹性模量;E2为横向弹性模量;υ21为泊松比;G12和G23为剪切模量;Xt和Xc分别为纵向压缩强度和纵向拉伸强度;Yc和Yt分别为横向压缩强度和横向拉伸强度;S为剪切强度。截面形状厚度取值均为2.5 mm。一般单层复合材料的厚度是0.125 mm,基于铺层设计准则[6]和工程经验,初步设计碳纤维复合材料防撞梁结构铺设20层。根据初步设计铺层顺序为[(0/90/±45)2±45]s设计碳纤维防撞粱质量为1.544 kg。针对“日”字形和“目”字形两种防撞梁截面以及如表3中6种铺层方式列举试验设计的因素 水平表。

表2 T300/5205碳纤维复合材料参数

表3 碳纤维铺层因素 水平表

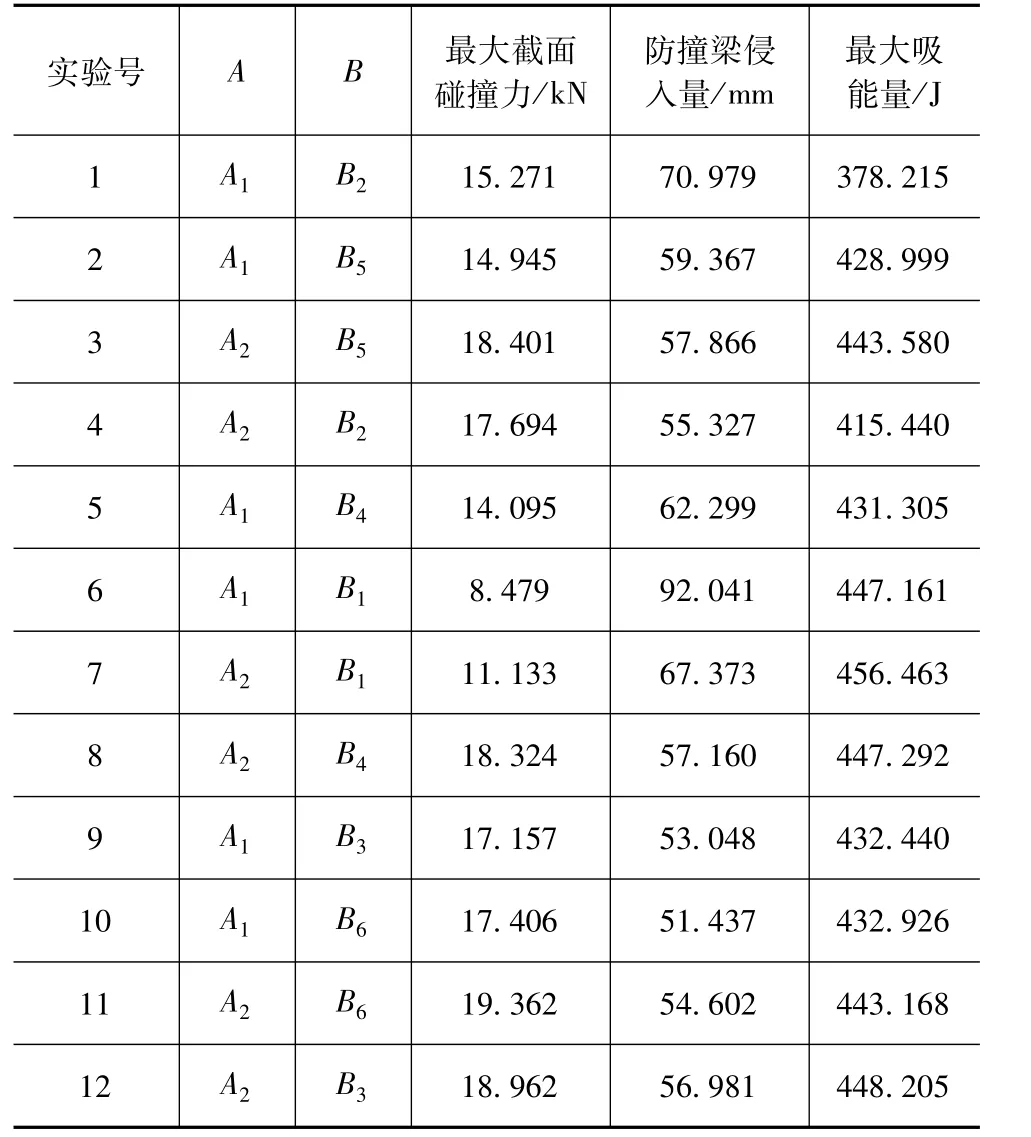

因为因素之间的水平是不相同的,所以需要采用L12(6×22)混合正交表实验设计。根据混合正交表规则,两因素共进行了12组正交实验,得到的不同指标优化结果如表4所示。进而分析三者的优水平与主次因素,可知:最大吸能量的最优组合为A2B1;吸能盒最大截面碰撞力的最优组合为A1B1;防撞梁侵入量的最优组合为A2B6。同时三者的主次因素均为B>A。

表4 全因子实验设计碰撞性能结果

由于本次全因子设计因素、水平数不多,实验设计复杂度不高,因此采用综合平衡法确定最优组合,可以得到如下结论。

(1)铺层顺序组合(因素B)对指标的影响大于横截面形状(因素A)。

(2)对于因素A,A2出现的次数多于 A1出现的次数,因此确定防撞梁横截面为“目”字形。

(3)对于因素 B,B1出现两次,B6出现了一次,但是铺层顺序采用B1时,防撞梁的刚度很低;采用B6时,吸能盒的碰撞截面力过大,因此不能简单确定最优的铺层顺序。

在保证一定吸能量的同时,防撞梁的刚度要尽可能得大,吸能盒截面碰撞力尽可能得小,剩余的B因素其他水平中,B4更满足设计要求,且铺层顺序也采用了工程上常采用的铺层组合[(0/90/±45)2±45]s。因此最终确定最优组合为 A2B4,即“目”字形防撞梁横截面,碳纤维复合材料的铺层顺序组合为[(0/90/±45)2±45]s。

3 碳纤维防撞梁多目标优化设计

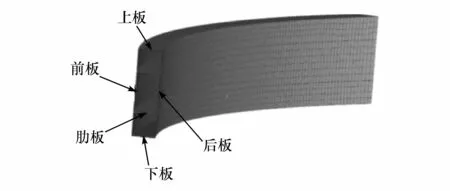

为简化求解过程与制造工艺以及降低成本,对防撞梁截面各板均选取2.5 mm。实际情况中防撞梁不同板厚对汽车安全性能以及轻量化要求也不尽相同。本文中提出改变组成防撞梁的不同板厚度的设计思路[7],采用不改变每一单层的厚度,而增加或减小所铺单层数量的方法,对防撞梁截面不同板件进行铺层厚度多目标优化,具体结构如图7所示。

图7 防撞梁各组件示意图

3.1 碰撞性能指标近似模型的建立

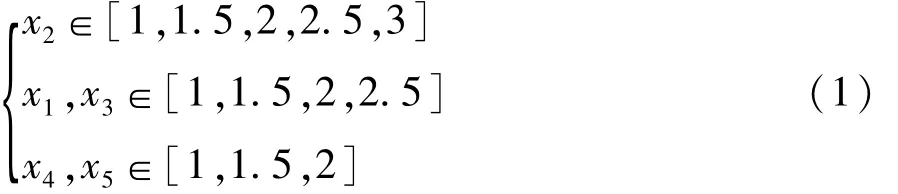

图7 中的各组件对碰撞性能影响不大的结构厚度取值范围较小,相反则取值范围相对较大;同时各组件厚度采用离散取值的方式,且取值为0.125的倍数,取值的间距为0.5 mm。因此铺层厚度设计变量的取值范围如下(单位mm):

式中:x1为防撞梁后板的厚度;x2为防撞梁前板的厚度;x3为防撞梁肋板的厚度;x4为防撞梁下板的厚度;x5为防撞梁上板的厚度。

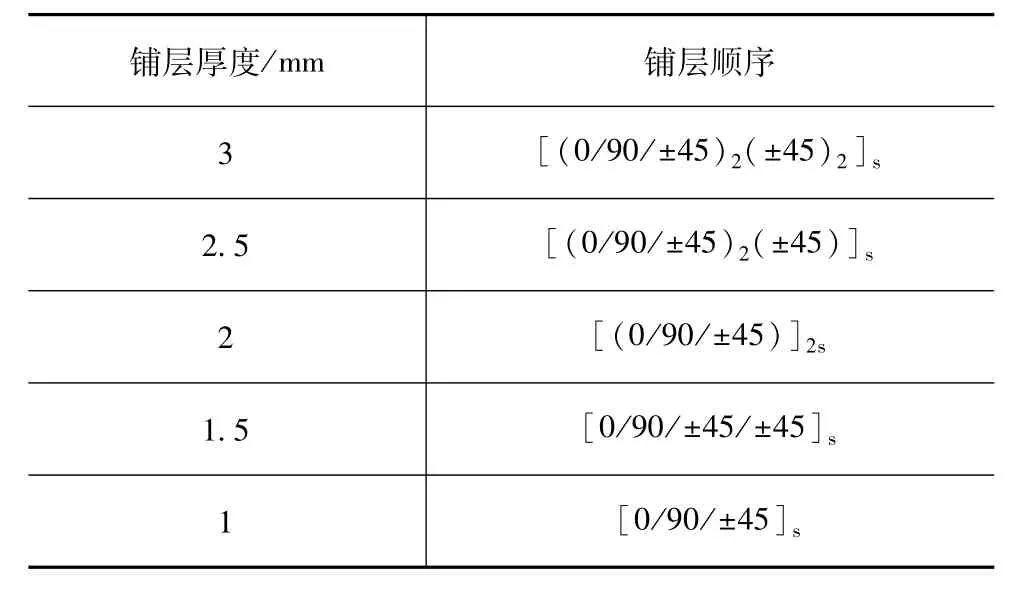

不同铺层厚度对应的铺层顺序如表5所示。

表5 铺层厚度与铺层顺序对应关系

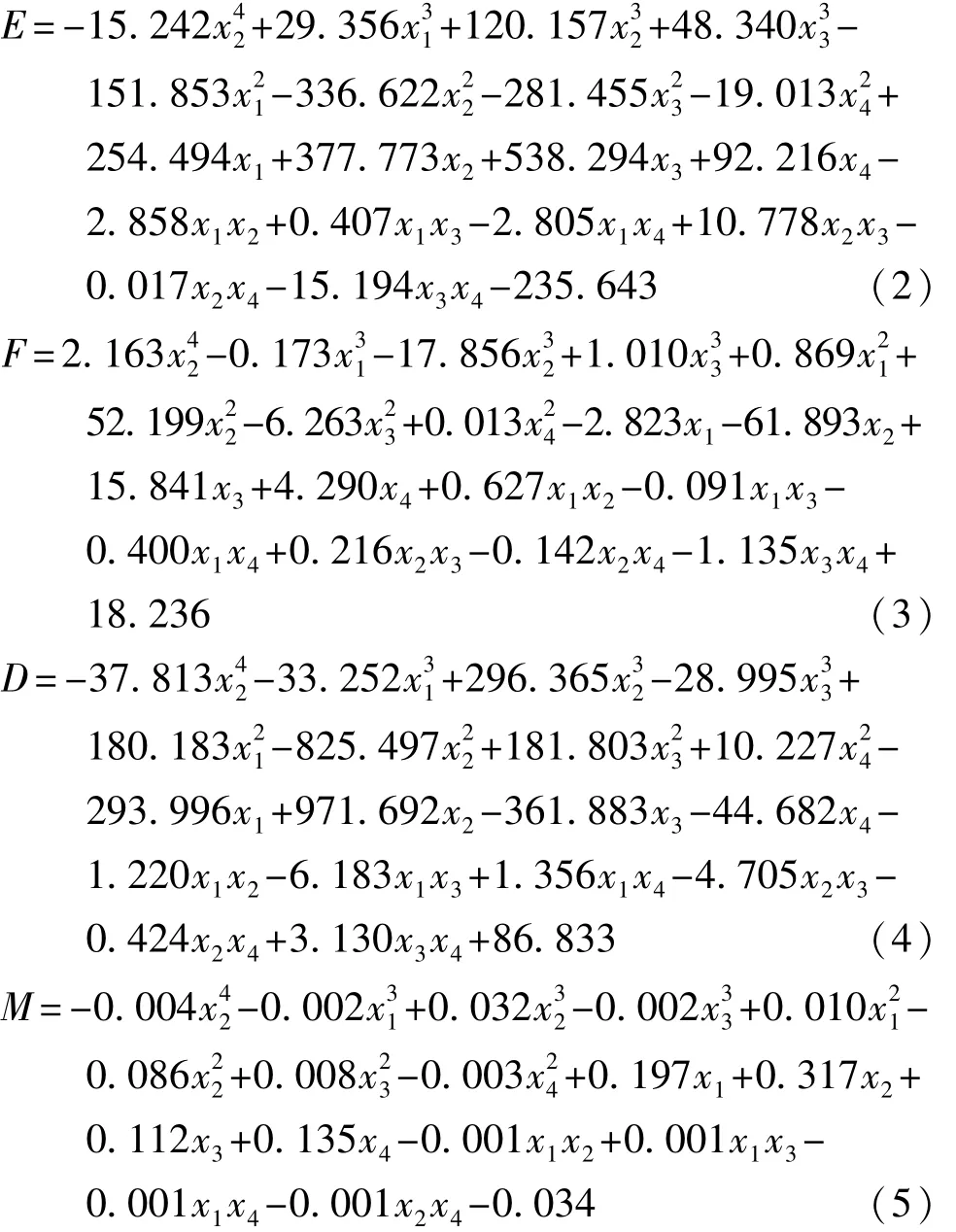

若要针对组件每一厚度的各个组合进行仿真显然工作量巨大。因此采用最优拉丁超立方法对以上数据进行取样,尽量保证足够多的样本点以提高后续建立的近似模型的准确性[8]。这里取样本点总数为55组,再利用LS-DYNA对这55组数据进行碰撞仿真分析,得到每一组数据对应的碰撞性能指标。之后用其中40组实验数据构建吸能量E、截面碰撞力F、侵入量D和质量M的响应与各厚度变量之间的关系近似模型,分别为

为提高求解效率,剩余15组数据通过 RSquared(R2)法作误差分析。得到的 R2E=0.912,R2F=0.923,R2D=0.901,R2M=0.970。由此可以看出 4种响应的预测值与样本点真实值吻合较好,即确定建立的响应面近似模型符合后续优化的要求。

3.2 铺层厚度多目标优化

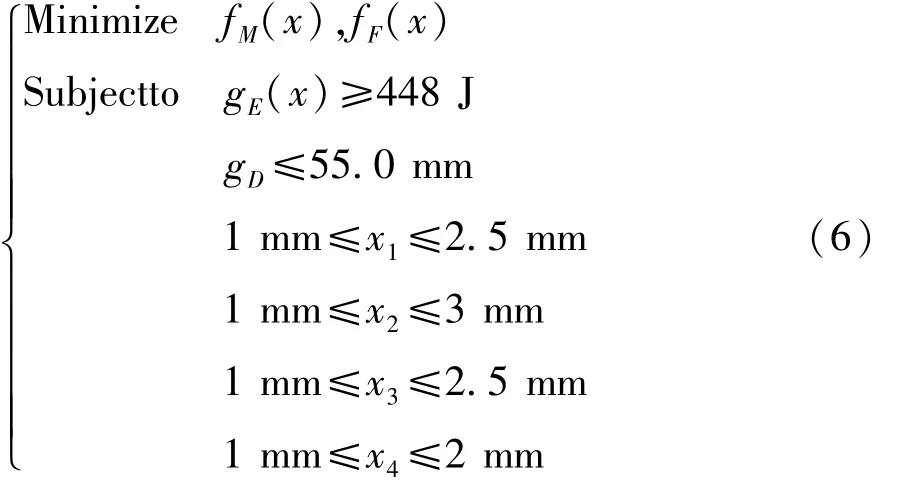

吸能盒截面碰撞力与防撞梁侵入量这两个性能评价指标的数值越小,对于防撞梁的性能就越好,但是改变不同组件厚度时二者冲突。因此需要进行多目标优化以得到二者的最优关系。多目标优化过程利用Isight软件进行,采用NSGA-Ⅱ遗传算法对响应面近似模型进行多目标优化求解[9]。将吸能盒碰撞截面力fF和质量fM作为目标函数;将吸能量gE、防撞梁侵入量gD作为约束函数;另外,由于设计变量x4和x5相等,因此采用4个设计变量,变量仍是防撞梁各组件不同厚度值,最终的优化结果需要进行圆整。具体多目标优化的数学表达式为

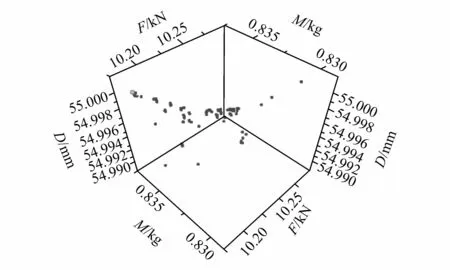

为在变量空间即可行域内搜索到更多的Pareto前沿解,设置种群规模为120,进化代数为200,交叉概率为0.9,最终优化共经过24 002步迭代,非劣解前沿即Pareto前沿共有473个,选取使目标值最小的解,即加粗的圆点,如图8所示。

图8 非劣解前沿图

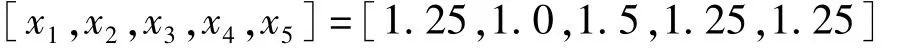

确定最优解并圆整为

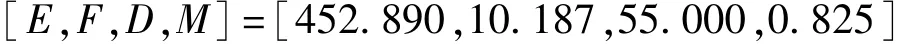

对应的目标响应值为

3.3 优化前后碰撞仿真结果对比

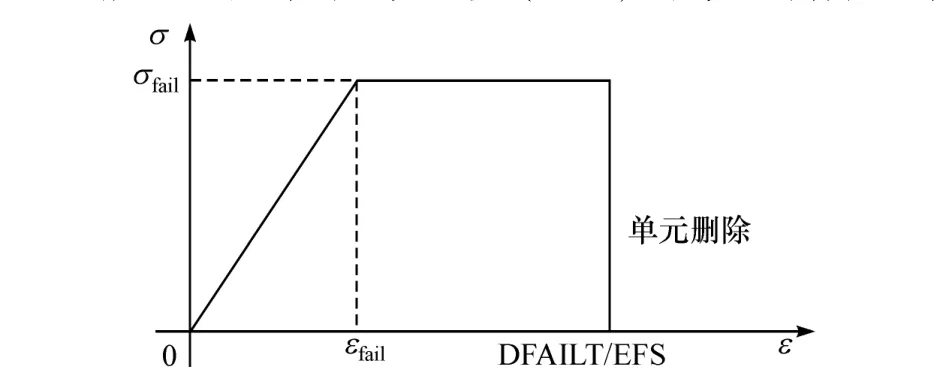

LS-DYNA研究碳纤维复合材料碰撞性能采用54号材料,其失效及单元删除过程见图9。采用LSDYNA中的Chang/Chang原则进行失效判定。当应变ε超过εfail时材料首先满足应力失效准则;当应变ε达到定义的最大失效应变(EFS)时单元删除。本文设置的纤维拉伸最大应变(DFAILT)和纤维压缩最大应变(DFAILC)分别为 0.1和-0.1;定义单元删除的时间步(TFAIL)为 8.0×10-9;失效准则参数设为 54.0。

图9 复合材料失效及单元删除过程

3.3.1 低速碰撞仿真结果对比

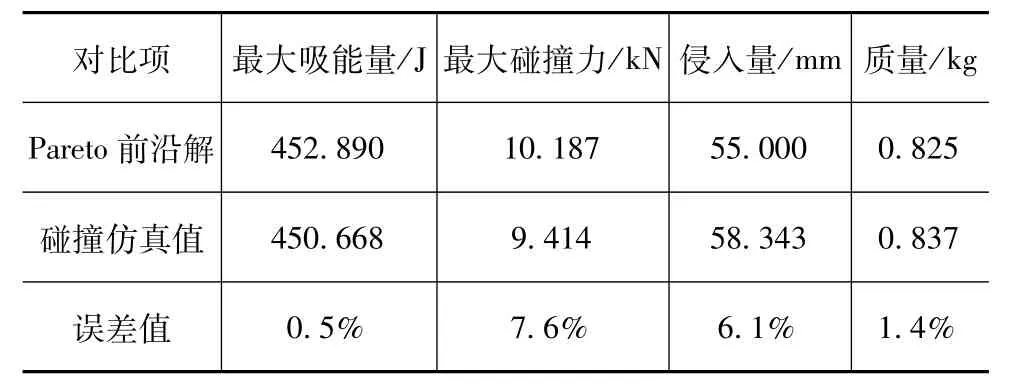

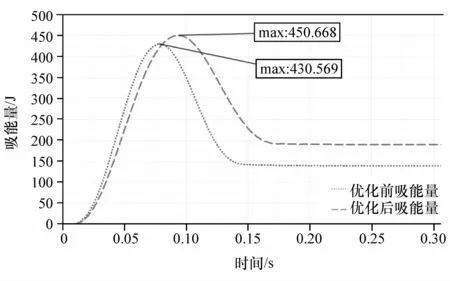

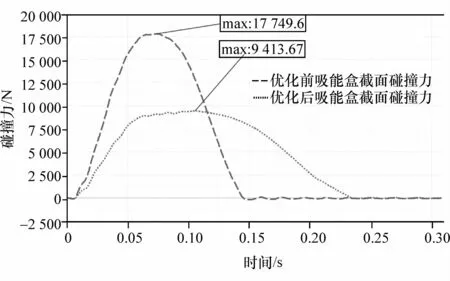

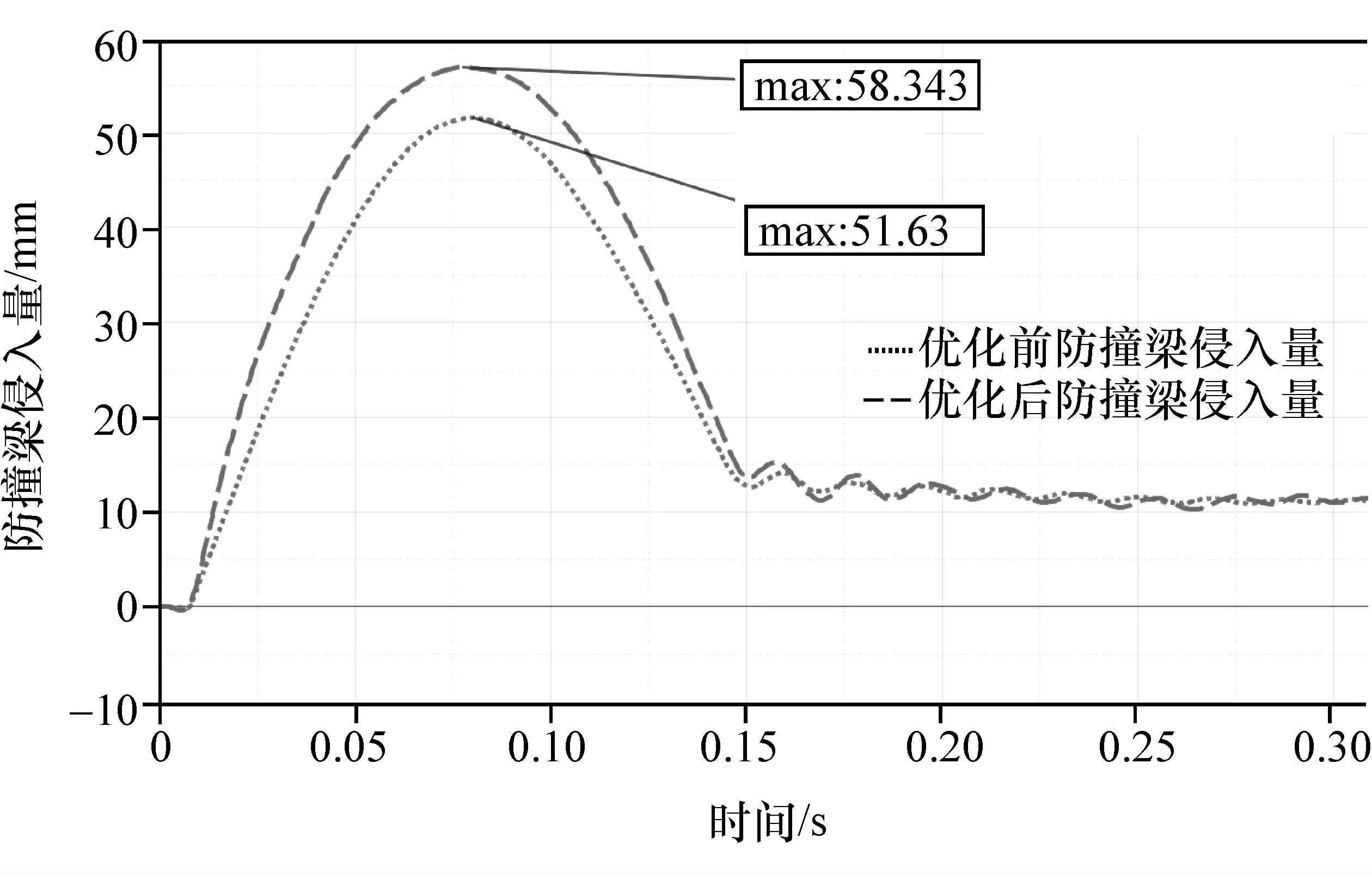

将优化后的复合材料防撞梁结构再次进行低速碰撞仿真,得到的结果与经Isight软件优化之后的最优解函数值比较,如表6所示。可知经过近似模型优化后的响应值与碰撞仿真分析后的真实值误差较小,验证了响应面近似模型以及经过遗传算法得到的最优解的合理准确性。同时对优化前后的碰撞性能指标也进行了对比,如图10~图12所示。可以看出:优化后的防撞梁最大吸能量由430.569增大到450.668 J,提高 4.7%,且达到峰值的碰撞时间为93.5 ms;吸能盒截面碰撞力由 17 749.6减小到9 413.67 N,降低了47%,避免了更大的加速度;防撞梁侵入量由 51.63增加到58.343 mm,增加了13%,但仍满足刚度要求。

表6 Pareto前沿解与优化后结构仿真值对比

图10 优化前后防撞梁吸能量对比

3.3.2 前端结构高速碰撞仿真分析

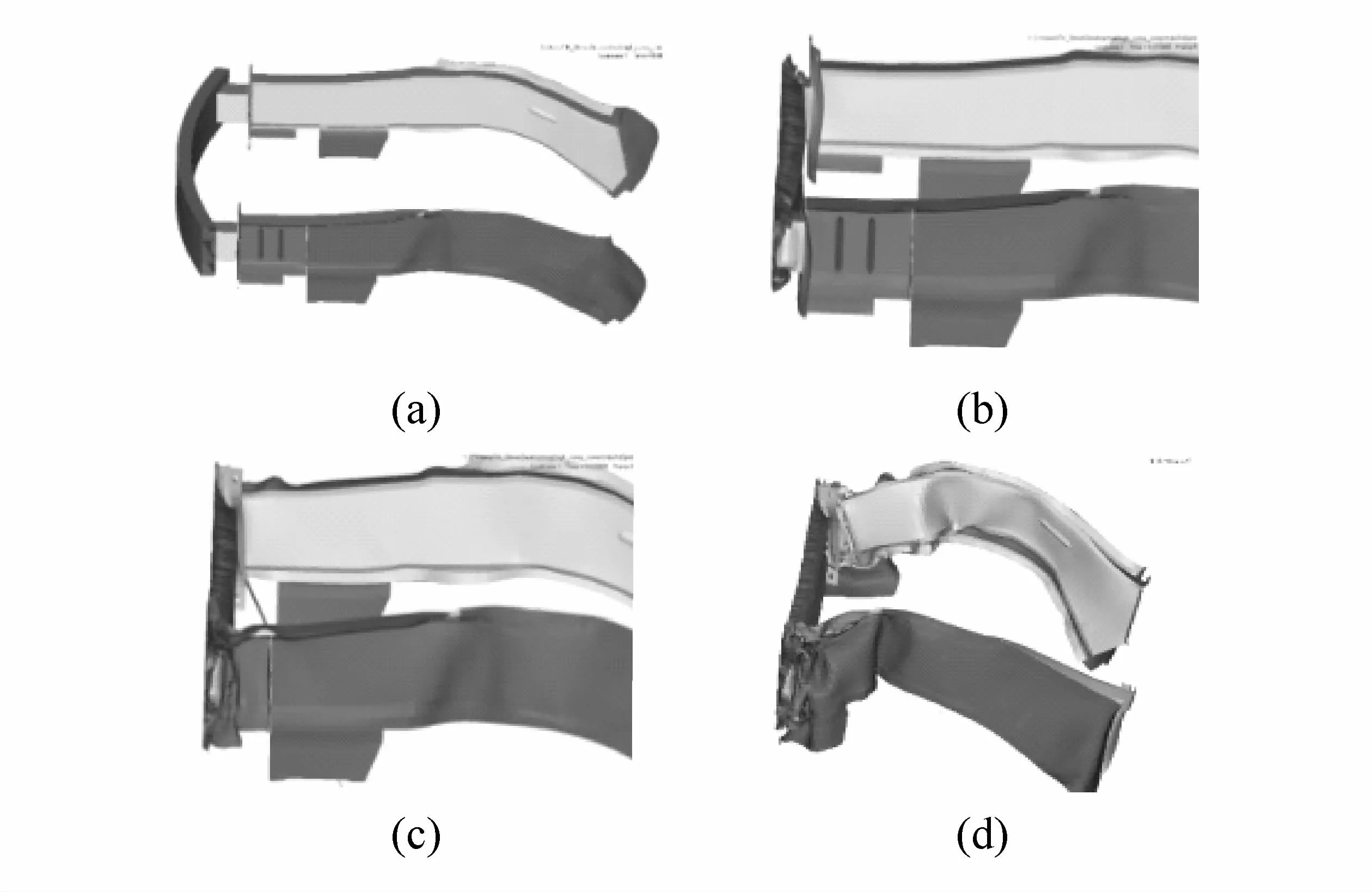

对于优化后的结构,还要满足高速碰撞中吸能盒与前纵梁的良好匹配,使前端结构逐级压溃,满足安全性能。因此利用LS-DYNA进行高速碰撞仿真,设定撞击速度为50 km/h。变形过程如图13所示。从图中看出,变形先后顺序是防撞梁、吸能盒和前纵梁,且变形过程是逐级压溃,变形模式满足要求。因此通过多目标优化之后的碳纤维复合材料防撞梁结构满足设计要求,可以用于汽车。

图11 优化前后吸能盒碰撞截面力对比

图12 优化前后防撞梁侵入量对比

图13 汽车高速碰撞防撞梁变形图

4 结论

汽车防撞梁优化方案中碰撞吸能较优化之前提高了4.7%,吸能盒截面碰撞力降低了47%,防撞梁结构质量降低了46.6%,防撞梁侵入量增加了13.0%,但仍满足防撞梁的刚度要求,其主要原因是优化后的结构碰撞力有效降低,吸能量增加。最优的碳纤维复合材料防撞梁的结构质量为0.825 kg,而钢制防撞梁的结构质量为2.321 kg,轻量效果达到64.5%,充分验证了碳纤维复合材料巨大的轻量化优势。同时采用全因子实验设计得到了碳纤维防撞梁的截面形状以及壁厚的最优组合,之后通过最优拉丁超立方法选取防撞梁各板厚度值,并利用遗传算法进行多目标优化得到的碳纤维复合材料防撞梁结构满足设计要求,可以用于实车。