乌都河洞口水电站新建厂房开挖控制爆破施工效果分析

2020-04-02

(贵州中水建设管理股份有限公司,贵州 贵阳 550000)

1 工程地质概况

乌都河洞口水电站工程位于贵州省西南部六盘水市盘县与普安县交界处,为北盘江流域规划乌都河六级开发方案中的第四级,主要利用乌都河一期水电站坝址的弃水及区间集水进行引水发电。引水隧洞长452.2m,总装机5000kW,地面式厂房,水头34.14m,设计坝高45.4m。水电站新建厂房与原厂房的水平距离为4m,开挖前高程958.00m,开挖后高程为939.80m,最大开挖深度为18.2m。厂房开挖场地狭窄、施工条件受限,多为泥夹石,设计坡比为1∶0.2。根据开挖暴露地质情况,厂址位置及前沿河漫滩覆盖层厚8~10m,成分为块石、碎石夹黏土,结构松散至稍密实。下伏基岩为石炭系上统与二叠系下统过渡层第五段薄层至厚层灰岩夹泥岩。新建厂房开挖前,需在预开挖边坡处采取固结灌浆进行超前处理,并采用控制爆破等适应性措施,以确保原厂房等已有建筑和边坡的运行安全[1]。

2 固结灌浆施工

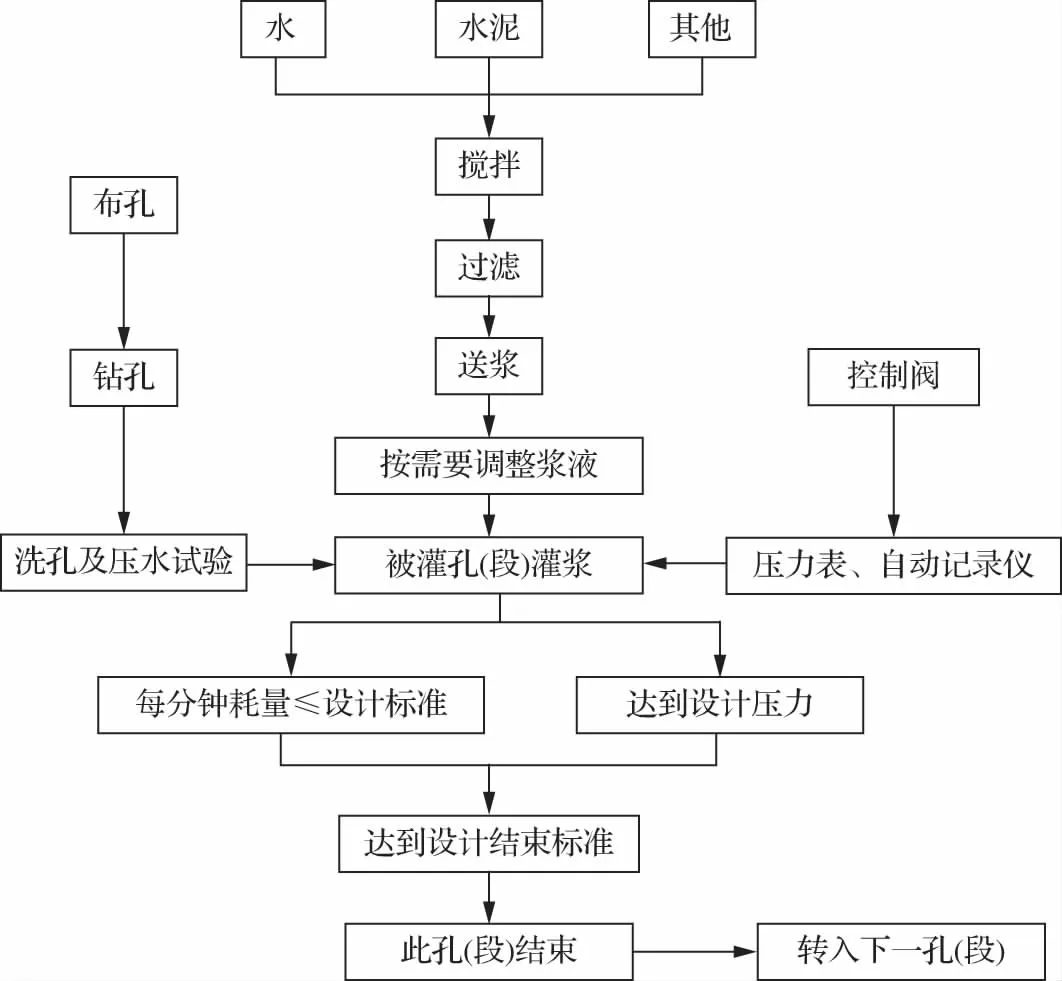

预开挖边坡处固结灌浆施工工艺及具体工作流程为:布孔→钻孔→洗孔及压水试验→灌浆→封孔(见图1)。

图1 预开挖边坡固结灌浆施工工艺

2.1 布孔及钻孔

根据地质勘探成果结合现场实际情况进行布孔,预固结灌浆孔间排距2m×1.5m,锚筋桩孔间排距4m×1.5m。采用LY-200地质钻机钻孔,孔径110mm或91mm配套预埋设φ108或φ89无缝管做孔口管,入岩埋深不小于1.0m。钻孔先施工Ⅰ序孔,待Ⅰ序孔灌浆结束后进行Ⅱ序孔钻孔灌浆施工[2]。

2.2 洗孔及压水试验

根据钻孔钻机不同,采取不同洗孔方式,若采取风动钻机则先用风吹净孔内粉渣后,采用压力水进行孔内冲洗,至回水清净为止;若采取地质钻机则直接采用钻杆进行冲洗,至回水清净为止[3]。鉴于工程区地质以泥夹块石为主,岩体整体破碎度大、节理裂隙发育,遇水软化状,压水试验意义不大,在钻孔固结灌浆前做简易压水试验即可。

2.3 孔(段)灌浆

根据孔(段)泥夹块石为主的地质条件,采取“孔口封闭、纯压式灌浆”方式,其中:一序孔采取自上而下分段灌浆;二序孔则根据现场情况合理选择自下而上、自上而下或综合法灌浆。孔口段段长为5~7m,灌浆段最大段长不大于10m。一序孔灌浆压力为0.2~0.25MPa;二序孔灌浆压力为0.25~0.5MPa。浆液水灰比为5∶1、2∶1、1∶1、0.8∶1(或0.5∶1)四个比级。浆液水灰比为1∶1、0.8∶1、0.6∶1(或0.5∶1)三个比级。当灌浆压力保持不变而注入率持续减少时或当注入率不变而压力持续升高时,不得改变水灰比;当某一比级浆液的注入量已达到300L以上或灌浆时间已达到1h而灌浆压力和注入率均无改变或改变不明显时可以加浓一级。固结灌浆在规定压力下,当注入率不大于1L/min继续灌注30min,灌浆即可结束。

3 厂房开挖爆破施工设计

3.1 厂房开挖程序

熟悉图纸→测量放样→覆盖层清除→开挖轮廓线放样→炮孔定位→钻孔→洗孔→装药→堵塞→起爆→安全检查→出渣。

3.2 开挖爆破

采用“自上而下,先坡后河床”的开挖方式。采用以深孔梯段爆破为主,辅以光面爆破和预裂爆破等进行厂房基础爆破开挖。

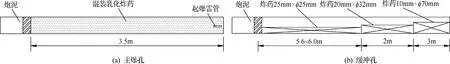

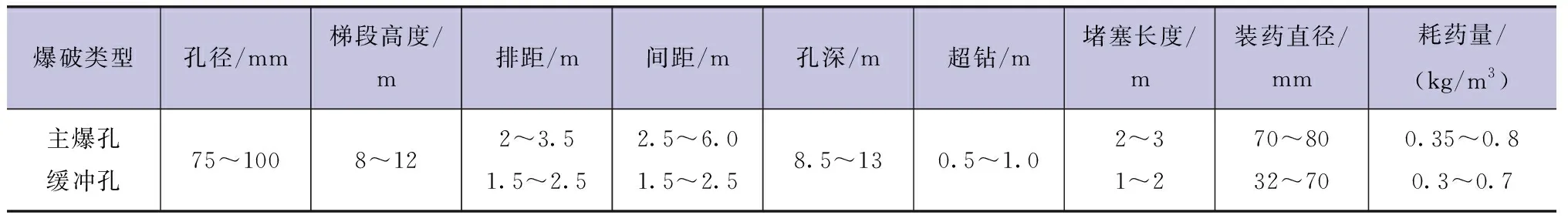

3.2.1 深孔梯段爆破

深孔梯段爆破钻孔直径为75mm,垂直钻孔,炮孔孔距3m,排距2m,梅花形布置;梯段高度按3~8m考虑,采用松动爆破,排间微差起爆,排间起爆时差50ms;单位炸药耗药量经爆破试验确定,乌都河洞口水电站为0.25~0.35kg/m3。梯段钻孔爆破装药结构及技术参数见图2和表1。

图2 梯段钻孔爆破装药结构

表1 梯段钻孔爆破特性指标

爆破类型孔径/mm梯段高度/m排距/m间距/m孔深/m超钻/m堵塞长度/m装药直径/mm耗药量/(kg/m3)主爆孔缓冲孔75~1008~122~3.51.5~2.52.5~6.01.5~2.58.5~130.5~1.02~31~270~8032~700.35~0.80.3~0.7

梯段爆破主爆孔采用复式装药结构,即下部装药60%,上部装药40%,既可降低大块率,又可避免在梯段底部留下岩埂;当堵塞段长度较小时,应保证堵塞质量,确保堵塞段密实[4]。

3.2.2 光面爆破

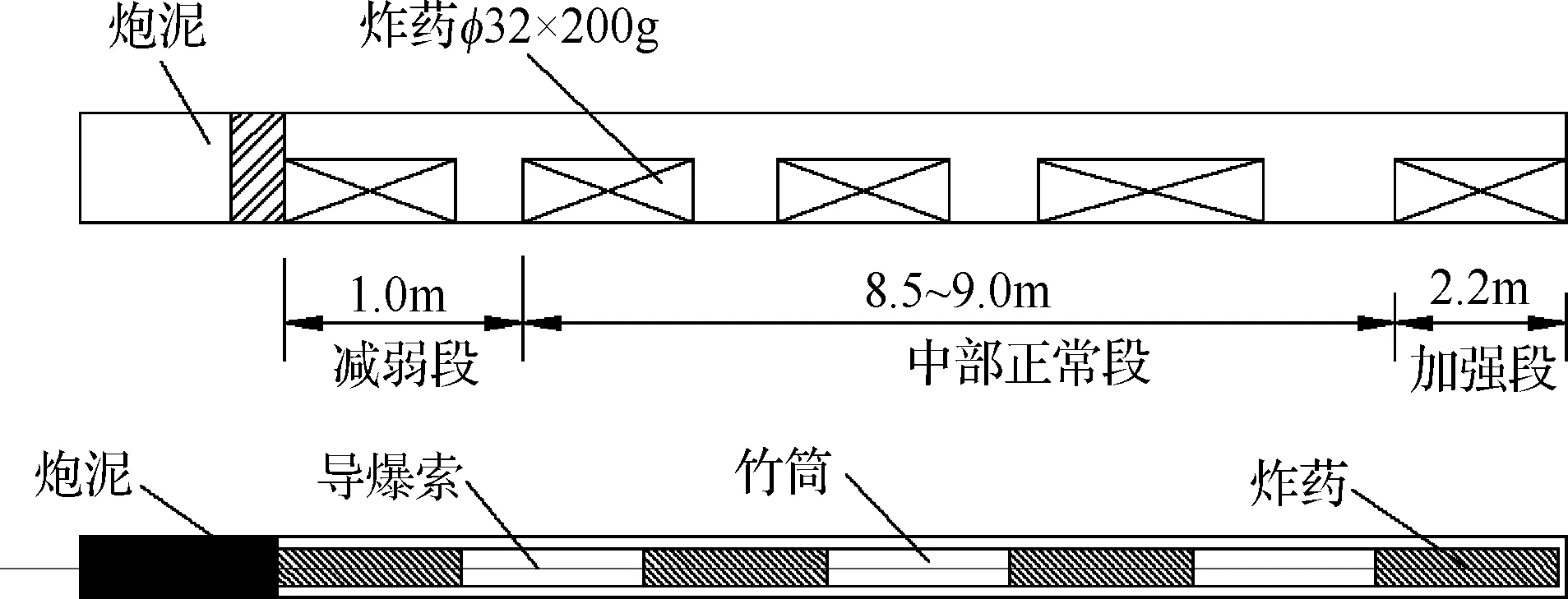

光面爆破炮孔装药采用间断装药,将药卷间隔捆绑在竹木上固定,药卷用导爆索连接[5],孔口预留0.5m左右不装药(见图3)。

图3 光面爆破装药结构

光面爆破技术参数为:孔径75mm,孔距0.8~1.2m,孔深3.5~5.5m,堵塞长度0.3~0.5m,药卷直径32mm,不耦合系数为2.34,线装药密度0.3kg/m,底部装药密度0.9kg/m。采用预留光爆层的光面爆破作业中,周边炮孔直径应在50mm以下,炮孔间距为10~16倍炮孔直径,最小抵抗线长度由岩石特点、炮孔间距等确定,一般为炮孔间距的1.2~1.4倍。当孔深在2m左右时,用2号岩石乳化炸药,线装药密度为150~200g/m,宜用直径为25mm的小直径药卷。

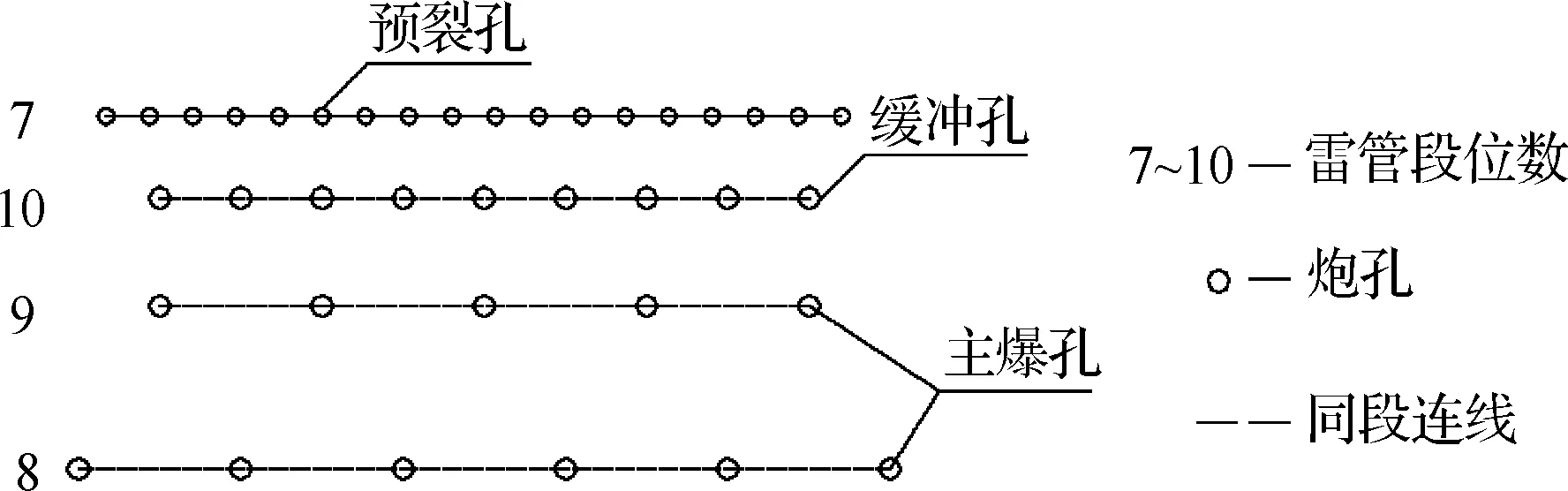

3.2.3 预裂爆破

边坡台阶高度为8m和10m,边坡预裂一次完成。爆破技术参数为:孔径75mm,孔距0.8m,孔深8~11m,堵塞长度1.6~2m,药卷直径32mm,不耦合系数为2.34,上部装药线密度0.3kg/m,底部2.2m装药密度加强为1kg/m。在预裂孔与主爆孔之间设置一排缓冲孔,缓冲孔装药量为主爆孔装药量一半,并采用间断装药,以减少主爆区爆破对预留边坡的震动影响,确保原厂房等建筑物和边坡不受到破坏,保持整齐的轮廓面[6]。起爆时,优先起爆预裂孔,而后依次起爆主爆孔,最后起爆缓冲孔。乌都河洞口新建厂房预裂开挖爆破炮孔布置及起爆顺序见图4。

图4 新建厂房开挖爆破炮孔布置及起爆顺序

4 厂房开挖爆破施工实践

4.1 基础开挖爆破技术参数

建基面上1.5m以内爆破技术参数为:孔径45mm,孔距1.5m,排拒1.5m,孔深2m,药卷直径32mm,不耦合系数为1.4,堵塞长度1m,炸药单耗0.30kg/m3;建基面1.5m以上的层爆破技术参数为:手风钻钻孔,按毫秒分段起爆,起爆药量控制为不大于5kg。

4.2 开挖爆破施工程序

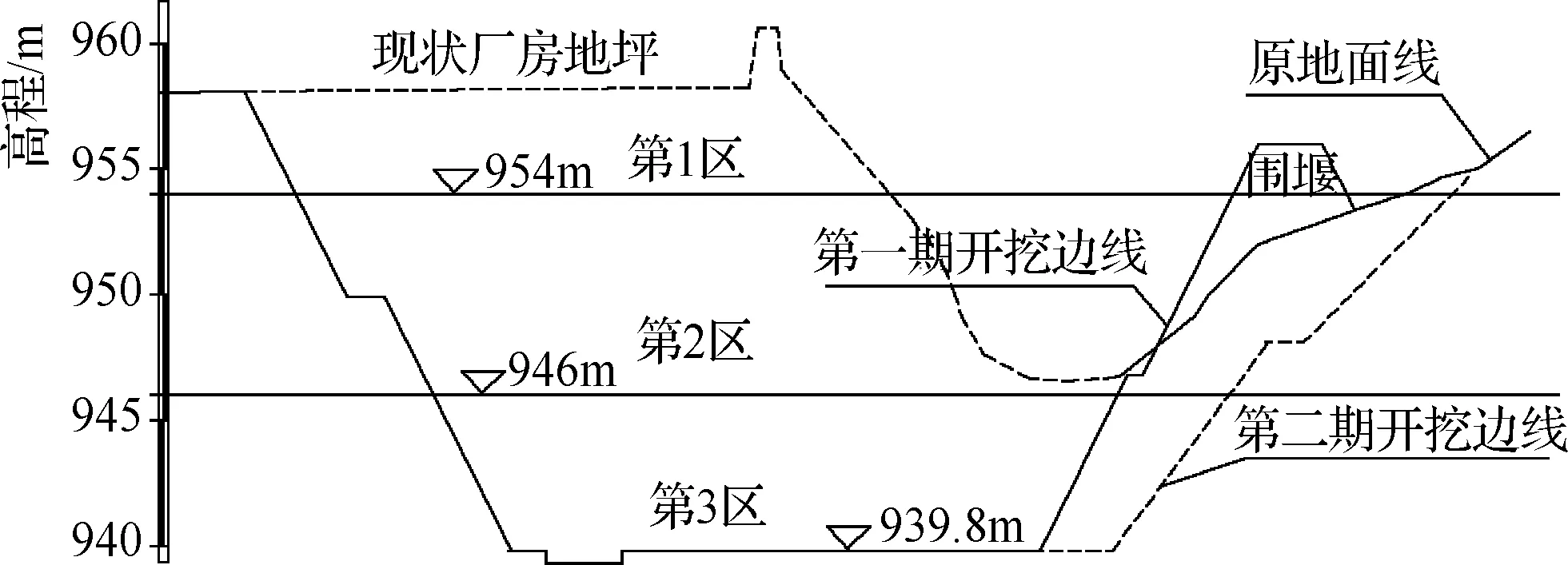

按设计在地面上定出两坝肩开挖线,“自上而下”进行开挖爆破。分区、分期爆破开挖,即954m高程以上为一区,946~954m高程为二区,946m高程以下为三区;厂房尾水闸墩以内为第一期,闸墩以外尾水地板为第二期。新建厂房分区、分期开挖爆破程序见图5。

图5 新建厂房开挖爆破程序

4.3 开挖出渣

边坡排险和开挖出渣直接由挖掘机及自卸汽车配合进行。每一排炮响完后,由挖掘机进行边坡排险和出渣,再进行下道孔序的施工。厂房渣拉至导流洞出口回填一条沿河向原乡村公路修建的临时公路。

4.4 工程施工效果分析

在既要保护已有建筑的安全稳定性,又要在开挖场地狭窄、施工条件受限,多为泥夹石、块石、碎石夹黏土,结构松散至稍密实,无大型地质构造通过的情况下实施开挖作业,采取“先固结、后爆破”相结合的开挖方案,即先对开挖(边坡)区域进行固结灌浆预处理,再进行爆破作业,取得了良好的施工效果。

4.4.1 预固结灌浆处理成果分析和评价

通过灌浆效果分析、检查孔压水试验、物探检测对固结灌浆施工效果进行检验。

a.灌浆效果分析。固结灌浆累计完成8999.99m,水泥耗量1207.43t,最大单耗448.0kg/m,最小单耗18.7kg/m,平均单耗134.16kg/m。Ⅰ序孔灌浆进尺5799.88m,水泥耗量952.98t,单位耗量164.31kg/m,Ⅱ序孔灌浆进尺3200.11m,水泥耗量254.45t,单位耗量79.51kg/m。通过以上数据得出:Ⅱ序孔平均单耗为Ⅰ序孔平均单耗的48.39%,Ⅰ、Ⅱ序孔的平均单耗呈递减趋势,且减幅较大,说明灌浆分序得当,灌浆效果明显。

b.检查孔压水试验。灌浆后对46段预固结灌浆进行质量检查,检查孔采用单点压水试验,最大值3.65Lu,最小值1.76Lu,平均值2.32Lu,全部满足设计要求q<5Lu的技术指标。

c.物探检测。现场声波检测及成果整理按照《水利水电工程岩石试验规程》(SL 264—2001)进行,采用单孔声波测试法,测试仪器为PDS-SW型非金属超声波测试仪。测试换能器为一发双收(YFS)测孔换能器,频率为20~50kHz。物探检测结果显示:灌浆前波速主要集中在1.2~4.5km/s,平均为3.42km/s;灌浆后波速主要集中在2.5~4.5km/s,平均为3.57km/s,灌浆效果较好。

4.4.2 爆破开挖效果评价

a.施工安全。开挖区域岩土破碎、结构松散,经预固结灌浆处理后,确保了边坡和已有建筑物爆破开挖施工期的安全。

b.加快了施工进度,节约了工程投资。工程区域地质条件复杂,施工条件受限而不能放缓坡度开挖,若采取连续桩基围护结构等方案对基坑进行加固处理,其工程量将大大增加,工程投资将增大,工期也将延长。而采取“先固结、后爆破”相结合的开挖方案,工程实施效果达到预期目标,开挖边坡安全稳定,施工进度和工程投资控制均较好。

5 结 论

乌都河洞口水电站新建厂房基础开挖工程具有地质条件复杂、爆破施工难度大、施工干扰大等特点,要防止爆破产生的震动、水中冲击波和飞石等对原厂房等建筑物和边坡造成不利影响。通过运用科学的施工组织设计及管理,开挖过程中对应不同地质条件采用预开挖边坡固结灌浆、控制爆破等适应性措施,主要取得如下结论:

a.新建厂房与原厂房间水平距离仅4m,且开挖深度较大为18.2m,开挖场地狭窄、施工干扰大,采用预固结灌浆对预开挖边坡进行加固处理,确保已有建筑物及边坡施工安全。

b.按“自上而下、先坡后河床”的开挖方式,根据设计计算确定分区、分期采用梯段爆破、光面爆破和预裂爆破等相结合的爆破技术,做到高标准要求地控制爆破施工。

c.工程实施过程中,需要根据开挖爆破设计方案进行现场爆破试验,对装药量、安全距离和冲击波等特性指标进行复核验证,确保电站现有构(建)筑物和边坡运行安全,达到精细控制爆破开挖施工目的。