回采巷道过断层施工技术

2020-03-31牛昊

牛 昊

(大同煤矿集团有限公司忻州窑煤矿,山西 大同 037003)

0 引言

断层是巷道掘进过程中最常见的地质构造,随着矿井开采深度的增加和地质条件的复杂,巷道在掘进过程中遇到断层的可能性不断增加,不仅影响巷道的掘进速率,还会给巷道的支护带来一定的困难,甚至会引起安全事故[1-4]。如何科学合理地过断层是巷道能否快速掘进的关键,在掘进施工后的支护也是保证工程顺利的重要因素[5-6]。为此,通过对回采巷道过断层施工技术研究,不断优化断层区域巷道支护参数,以期提高巷道的承载能力,保证矿井的安全高效生产。

1 断层影响巷道失稳模拟

1.1 工程背景

23上04综采工作面轨道顺槽南临23上03工作面采空区,距离采空区最近为3.15 m,西侧为八里铺断层保护煤柱线,北侧为23上04工作面。煤层平均倾角为4°,平均厚度为2.1 m。巷道在掘进至50 m处遇到一条逆断层,该断层面与23上04轨顺斜交30°,倾角70°,落差13 m。巷道为直墙半圆拱形,断面为10.4 m2。

1.2 模拟方案

采用FLAC3D软件模拟23上04轨顺过断层时巷道围岩变形量和塑性区范围,得到断层影响巷道失稳机理及变形规律,从而为巷道掘进支护提供参考。根据23上04轨顺岩层性质设定模型参数,建立了200 m×200 m×146 m模型,模型上方施加3.8 MPa应力荷载。模型各岩层力学参数见表1。

表1 模型各岩层力学参数

2 模拟结果及过断层方案

2.1 模拟结果分析

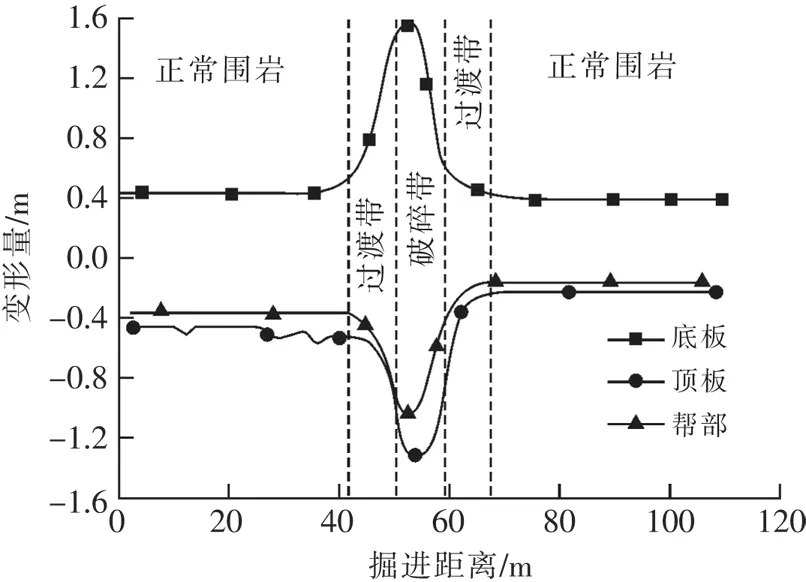

巷道围岩变形量分析:通过模拟得到23上04轨顺掘进至120 m范围内巷道底板、顶板和帮部围岩变形量,如图1所示。

图1 23上04轨顺围岩变形量

由图1可知,巷道掘进至断层附近时,围岩变形量加剧,根据巷道围岩变形破坏的程度,将围岩划分为正常围岩、过渡带和破碎带3部分[7]。巷道围岩变形量在过渡带开始增大,在破碎带达到最大值。最大底鼓量由0.4 m增大到1.6 m,顶板下沉量由0.45 m增大到1.4 m,两帮移近量由0.35 m增大到1.15 m。同时,断层上盘巷道围岩变形量比下盘大。

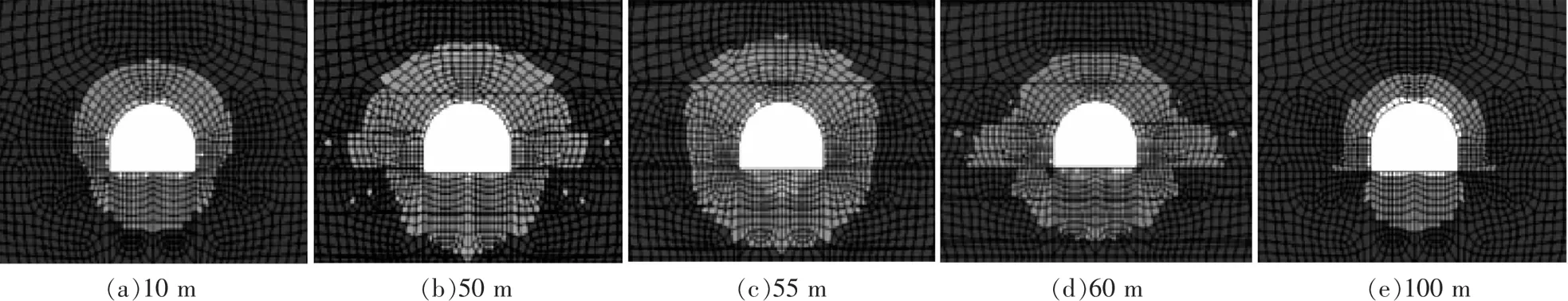

塑性区范围分析:通过模拟得到23上04轨顺掘进10 m(上盘)、50 m(上盘过渡带)、55 m(断层)、60 m(下盘过渡带)、100 m(下盘)塑性区范围,如图2所示。

图2 巷道围岩塑性区范围

由图2可知,断层上盘巷道帮部塑性区最大范围为2.4 m,上盘过渡带帮部塑性区最大范围4.5 m,断层破碎带帮部塑性区最大范围为3.5 m,下盘过渡带帮部塑性区最大范围为4.3 m,下盘巷道帮部塑性区最大范围为1.8 m;上盘巷道顶底板最大塑性区范围分别为3.5 m、3.9 m,过渡带和破碎带巷道顶板最大塑性区分别为5 m、6 m,下盘巷道顶底板最大塑性区范围分别为2.8 m、3.9 m。由模拟结果可知,过渡带和破碎带巷道塑性区范围增大,并且上盘塑性区范围大于下盘。

2.2 巷道过断层方案

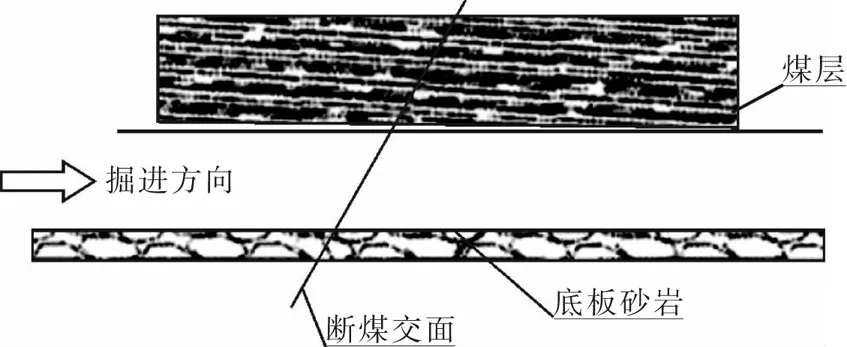

后退卧底法过断层:由于23上04轨顺掘进所遇断层为逆断层,断层面沿巷道掘进方向一侧煤层下移,采用后退卧底法过该断层。距断层面40 m处开始卧底施工,从边坡点按照腰线开始掘进巷道,如图3所示。采用后退卧底法过断层,保证了巷道整体平直、无起伏,提高了进尺率[8]。

掘进方式:23上04轨顺过断层掘进采用深孔爆破+综掘机相结合的方式进尺。巷道掘进上盘采用爆破的方式破岩,尽量“多打眼,少装药”,减小由于爆破对断层附近巷道顶板的破碎程度;下盘采用综掘机掘进破岩[9-10]。采用该种方法巷道掘进至上盘煤层顶板时,对巷道及时进行支护,当巷道稳定后再进行掘进[11]。

图3 后退卧底法示意图

3 支护技术方案

3.1 锚网索超前支护

加强支护:23上04轨顺掘进至过渡带后,受断层的影响巷道围岩出现变形破坏,因此,需要超前采用锚网索支护方式加强对巷道的支护,提高巷道的稳定性[12-13]。巷道掘进至过渡带时,开始加强支护,加密锚杆、锚网数量,减小锚杆、锚网间排距,将原有巷道顶板每排打2根锚索的支护方式改为每排打3根锚索。

锚网索布置:顶板每排施打3根锚索加强支护,锚索规格为φ18.9 mm×8 300 mm,间排距1 600 m、900 m,锚索外露150~250 mm。每根锚索用4支MSCK2850锚固剂锚固,锚索托盘300 mm×300 mm×20 mm钢板加工,每根锚索锚固端确保锚入硬岩深度1 m以上。锚网采用φ6 mm冷拔钢筋加工而成,规格为2 000 mm×1 000 mm,网格为100 mm×100 mm,全断面敷挂。

3.2 注浆加固

钻孔布置:根据23上04轨顺地质条件可知,巷道受断层影响范围为30 m。由于断层影响范围广,因此,需要采用预注浆技术加强巷道掘进期间断层破碎带围岩强度及完整性。当巷道掘进至破碎带时,开始对顶板岩层进行注浆加固,沿着巷道轴向共布置5个注浆孔,钻孔长度60 m,孔径为85 mm,孔深4.5 m,钻孔布置示意图如图4所示。

图4 钻孔布置示意图

注浆总量:23上04轨顺注浆液选用水泥单浆液,水泥为P.S32.5R普通硅酸盐水泥,W/C=0.45~0.5,并掺加少量水玻璃,提高浆液的流动性及和易性。注浆开始应缓慢升压,正常为0.5~1.0 MPa,终压为2.0 MPa,断层破碎带区域巷道围岩强度低,因此需要将注浆终压提高至5.0 MPa,则1605回风巷注浆总量Q为

(1)

式中:Q—23上04轨顺注浆总量,m3;A—浆液耗散系数,取1.5;H—23上04轨顺注浆孔深度,取60 m;R—巷道注浆液有效扩散半径,取1.45 m;n—巷道围岩孔隙率,取5%;β—有效填充系数,取0.95;m—结石率,取0.85;N—23上04轨顺注浆孔个数,取5。代值计算得,23上04轨顺注浆总量为166 m3。

3.3 U型钢棚支护

23上04轨顺支棚支护时,应当与巷道锚索网超前支护相互配合,共同提高巷道支护强度,增强巷道顶帮抗变形能力,使支护效果得到明显的提升,围岩变形得到有效的控制。从过渡带开始向工作面迎头全部架设钢棚,间距1 000 mm。梯形断面,顶净宽3 800 mm、底净宽4 000 mm;净高3 300 mm,净断面12.87 m2。每架钢棚用1根棚梁和2根棚腿组成,棚梁和棚腿均采用11#矿用工字钢,棚距1 000 mm。棚与棚之间采用6根连接杆连接,棚梁2根,两个棚腿分别2根,连接杆采用φ16 mm×1 160 mm的圆钢制作,杆套采用长度100 mm的φ20 mm钢管制作。棚梁长度4 100 mm,棚腿高度3 300 mm。棚梁焊接卡块固定棚腿,棚腿上端采用长度为100 mm的12#槽钢焊接,棚腿底采用200 mm×200 mm×16 mm的钢板焊接。

4 结论

(1)以23上04轨顺为研究对象,采用FLAC3D软件模拟巷道过断层时巷道围岩变形量和塑性区范围,并将围岩划分为正常围岩、过渡带和破碎带3部分,围岩变形量和塑性区范围都在过渡带开始增大,在破碎带达到最大值。

(2)23上04轨顺采用后退卧底法过断层,并对断层破碎带及时采用锚网索、注浆、U型钢棚进行支护。巷道掘进至过渡带时,开始加强支护,加密锚杆、锚网数量,减小锚杆、锚网间排距超前支护;采用预注浆技术加强破碎带围岩强度及完整性;并通过钢棚支护与巷道锚索网超前支护相互配合,共同提高巷道支护强度,增强巷道顶帮抗变形能力。

(3)在巷道掘进过断层期间,掘进进尺保持在3.2 m/d,9 d后安全顺利通过断层,为巷道早日掘进贯通赢得了宝贵时间。