强冲击大采高综采工作面超前支护技术*

2020-03-31王俊峰

王俊峰

(中煤西北能源有限公司,内蒙古 鄂尔多斯 017307)

0 引言

纳林河二号煤矿31102工作面回采期间回风巷超前支护段顶板下沉、片帮严重,巷道锚索、锚杆大量失效,能量释放事件频繁,有强冲击地压风险,严重影响安全高效回采。因此,对强冲击临空巷道超前支护研究,选择适合现场的支护方式尤为重要。

强矿压大采高工作面超前支护多采用自移式液压支架[1]、垛式支架[2]、单元支架[3]、自移式吸能防冲超前支架[4]等进行支护,但对强矿压大采高临空巷道超前支护研究较少。为此,通过对矿压理论分析及对采动覆岩规律研究,创新性采用了“四位一体”超前支护设计,以期实现安全高效开采。

1 工程概况

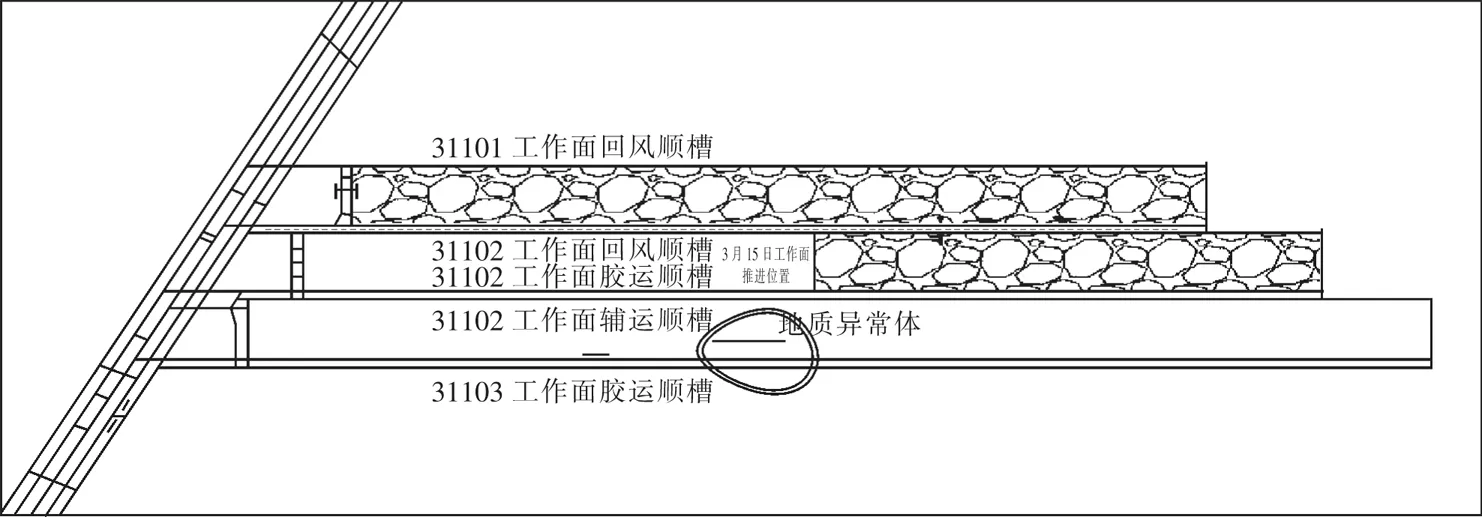

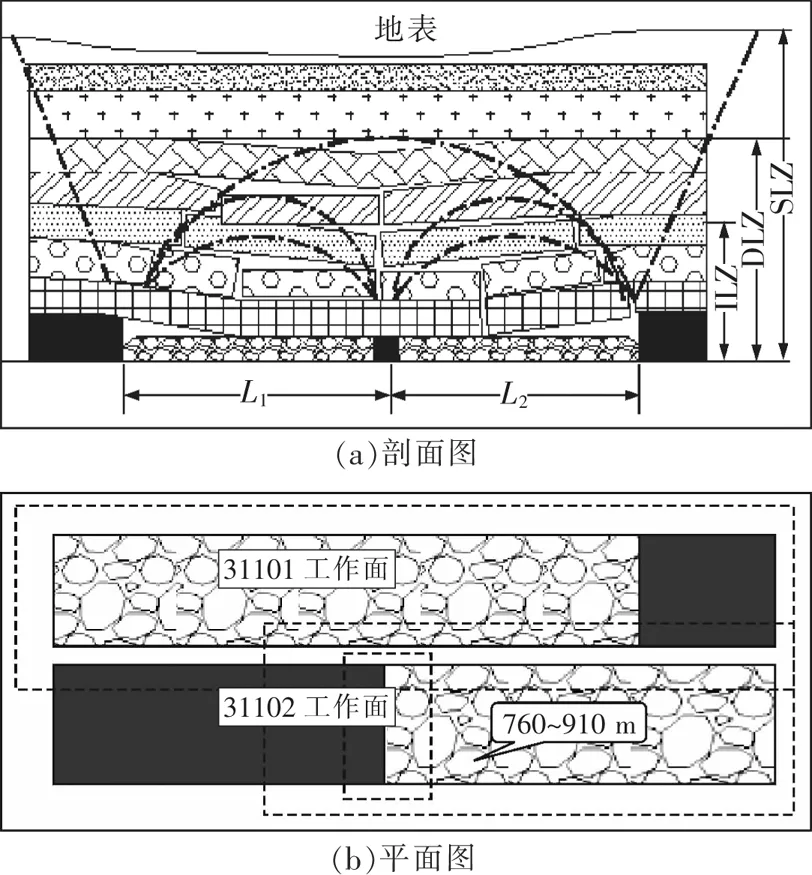

31102工作面为纳林河二号煤矿第二个回采工作面,工作面长241 m,走向长度约3 070 m,煤层厚度5.5 m,为近水平煤层[5]。31102工作面北部为31101工作面采空区,区段煤柱宽度20 m,原31101工作面辅运巷沿空留巷兼作31102工作面回风巷。工作面煤层直接顶为4.7 m厚粉砂岩,老顶为15 m厚细粒砂岩,上部存在23 m厚粉砂岩。经鉴定,3-1煤及顶板具有强冲击倾向性;31102工作面强矿压危险等级为中等危险性,31102工作面回风巷强危险区2个,巷道整体强矿压危险性较高,不采取针对性措施将严重影响高效回采及安全。图1为31102工作面巷道布置示意图。

图1 31102工作面巷道布置示意图

2 强矿压临空巷道超前段矿压机理分析

针对强矿压临空巷道支护难题,只有对临空巷道围岩变形机理深入分析研究,充分掌握巷道矿压及变形规律才能从根本上采取针对性防治措施[6]。为此,通过对临空巷道超前支护300 m围岩变形机理,微震监测系统、应力在线监测系统及地面沉降数据综合分析,得出覆岩运动规律及强矿压临空巷道超前段矿压机理。

2.1 临空巷道围岩变形机理

31101工作面回采期间,临空巷道受一次采动超前压力和采后覆岩侧向应力作用导致31102工作面回风巷大变形,表现为顶板下沉、片帮、底鼓、支护失效。31102工作面回采期间,受二次采动超前支承压力作用临空巷道两帮会再次移近,沿垂直方向产生变形,基本顶岩层进一步回转,造成顶板下沉[7]。在上覆载荷作用下,顶煤与顶板岩层之间产生相对滑移。顶煤承受较大的剪力作用发生剪胀,造成顶板锚杆、锚索破断。临空巷道应力过大,经煤柱、巷道传递至巷道底板局部应力集中,造成巷道底板鼓起、底板滑移。如在联巷口、吊车硐室口、构造带附近等位置易产生应力集中,导致冲击地压风险较大。

2.2 临空巷道覆岩运动规律分析

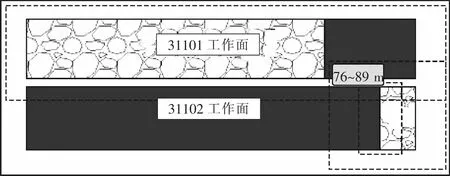

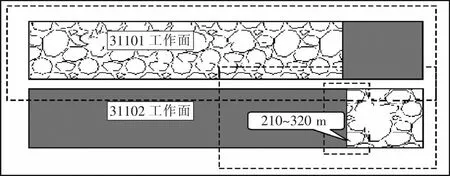

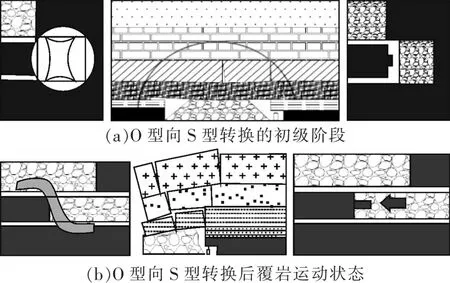

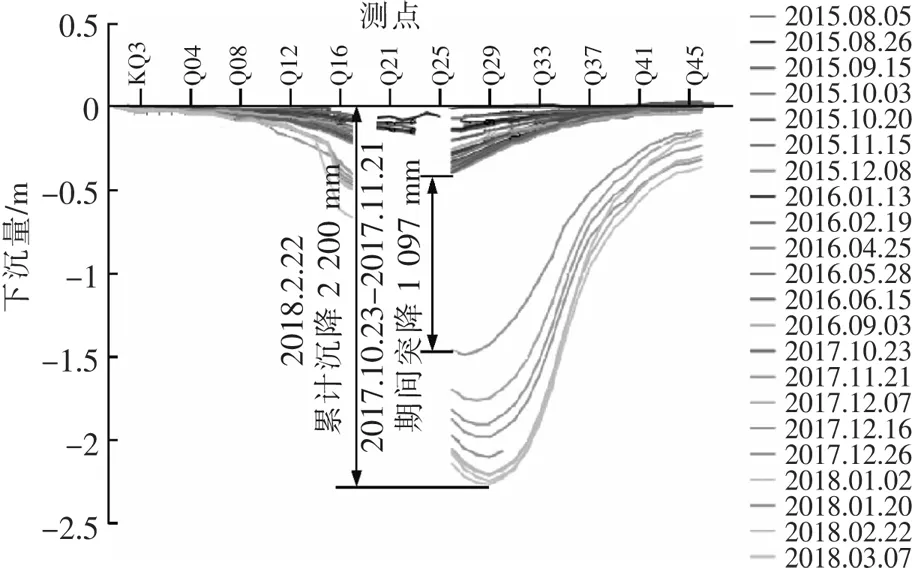

根据姜福兴教授“载荷三带”理论[8],通过理论计算结合煤层应力、微震系统监测数据,将31102工作面回采覆岩结构演化划分为“五阶段”,分别是初次来压阶段、单见方阶段、O型-S型覆岩结构转换阶段、双工作面见方阶段、覆岩结构稳定阶段[9](五阶段覆岩规律如图2~5所示,顶板覆岩运动情况见表1)。通过对地表沉降观测数据综合分析得出:二次见方期间,覆岩运动剧烈,地表快速下沉;二次见方以后,覆岩运动趋于缓慢,地表下沉速率呈下降趋势,临空巷道采动矿压趋于稳定,基本与工作面矿压显现实际吻合(31102工作面地表沉降观测情况如图6所示)。

2.3 临空巷道超前段矿压观测

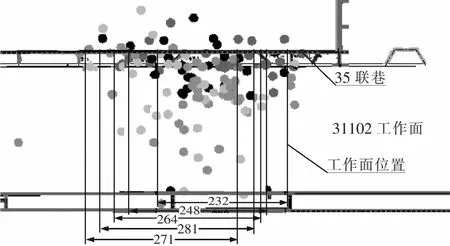

通过应力、微震监测数据分析得出临空巷道超前支承压力影响范围约280 m,此范围为强矿压灾害防治的重点区域。微震监测数据显示的超前影响范围如图7所示。

图2 工作面初次来压阶段覆岩运动状态示意图

图3 工作面单见方阶段覆岩运动状态示意图

图4 O型-S型覆岩结构转换阶段覆岩运动状态示意图

图5 双工作面见方覆岩运动状态示意图

表1 31102工作面覆岩运动“五阶段”监测数据

图6 31102工作面地表沉降观测数据曲线

图7 微震监测系统数据显示的超前影响范围

3 强矿压临空巷道超前支护方案设计

3.1 “四位一体”分区支护

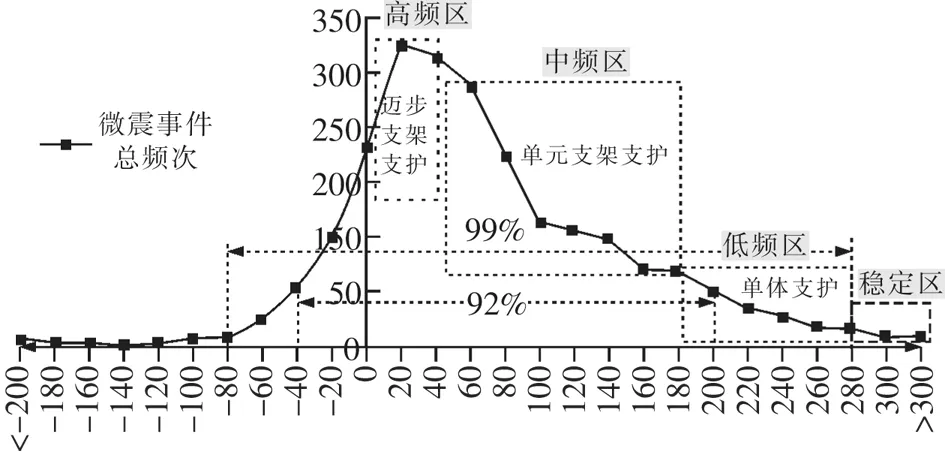

依据微震数据分析,结合31102回风巷超前支护段现场情况,得出适合现场的“四位一体”分区控制超前支护设计,如图8所示。

图8 基于临空巷道微震走向分布特征的“四位一体”分区示意图

高频区及其支护:高频区位于工作面超前0~40 m,为微震频次峰值区,覆岩裂隙发育最为剧烈,围岩破碎,发生强矿压显现事件概率较高。该区域超前支护装备需具备较大支护强度,且需对临空巷道顶板形成有效支护,故采用高强度垛式支架进行支护。

中频区及其支护:中频区位于超前40~193 m,为微震频次较高区域。该区域内发生强矿压显现事件1次,如采用垛式支架支护会因频繁卸支造成顶板破碎漏顶,故该区域采用单元支架支护。

低频区及其支护:低频区位于工作面超前193~293 m,为微震频次较低区域。现场未发生强矿压显现事件,故采用单体支护配合铰接顶梁支护。

稳定区及其支护:稳定区位于工作面超前293 m以外,为微震频次较低且无矿压显现区域。故该区域不新增补强支护,但定期进行顶板专项隐患排查。

3.2 主要支护参数确定

高频区支护方式及关键支护参数确定:针对临空巷道超前支护难题,选择防冲抗震效果良好的垛式液压支架作为强矿压显现剧烈区域的支护设备[10]。建立临空巷道强动压频繁扰动力学模型,如图9所示。通过侧向支承压力计算得,侧向支承压力最大值为63.30 MPa,相较原岩应力扩大了3.4倍。现临空巷道煤柱侧应力最大值为24.10 MPa,受采动影响煤柱应力增大了3.38倍,与理论结果基本一致。结合临空巷道超前力学模型分析结果,得到高频区高强垛式支架合理支护强度约为1.42 MPa。

临空巷道超前支护(中频区)强度的确定:基于力矩平衡关系,且不考虑岩块之间的铰接关系,分别建立了临空巷道超前力学模型,临空巷道围岩变形预计模型以及围岩变形量计算模型,为计算岩层回转角,最终确定临空巷道中频区合理支护强度为0.42 MPa。

图9 临空巷道强动压频繁扰动力学模型

3.3 临空巷道超前支护段具体设备布置

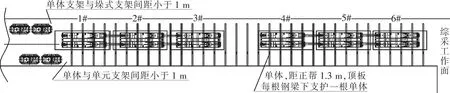

0~40 m:采用6台ZZ16000/24/44型垛式超前液压支架支护,单排布置。1#~3#为一组,4#~6#为一组。两组垛式支架顶梁间距不大于2 500 mm。垛式支架与正帮间,支护一排悬浮式单体,单体间距1 m(顶板每根钢梁下均支护一根单体),距正帮1.3 m,距综采工作面不大于2 m,距单元支架不大于1 m。垛式支架顶梁距单元支架顶梁不大于1 m。0~40 m设备布置方式如图10所示。

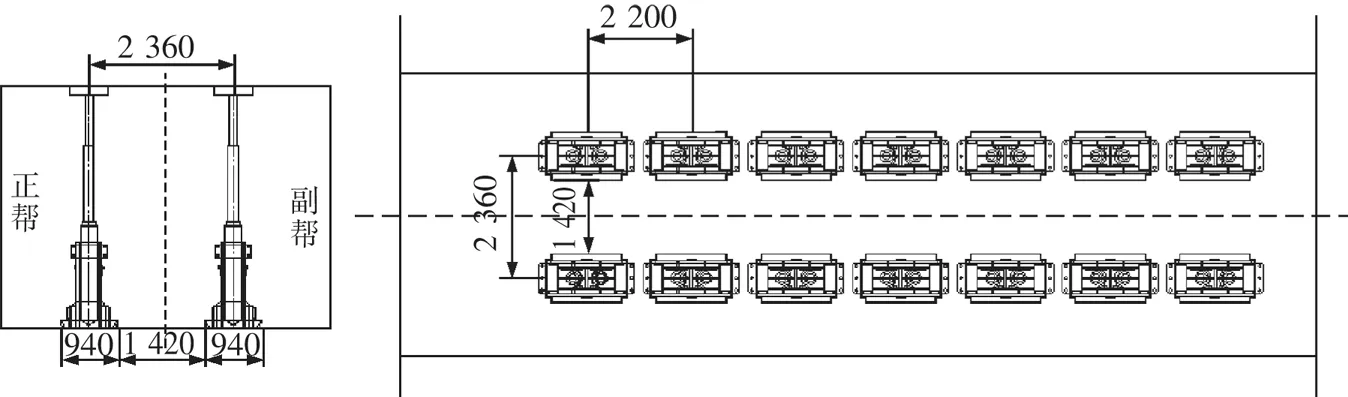

40~193 m:采用148架ZQ4000/22/44单元支架支护。采用ZQ4000/22/44型单元、双排布置,同排正副帮单元架立柱中心间距为2 360 mm(两排单元架底座内间距为1 420 mm),每列前后两台间距为2.2 m,共148架,支护距离为148/2×2.2=162.8 m。40~193 m超前支护设备布置方式如图11所示。

图10 临空巷道超前0~40 m支护设备布置方式

图11 临空巷道超前40~193 m支护设备布置方式

193~293 m:采用液压单体支柱+π型梁,一梁两柱支护,钢梁长度为4 400 mm,顶梁垂直于巷帮布置,一梁两柱、单体梁排距为1 000 mm。单体距两帮700 mm,支护后单体间行车宽度大于600 mm。

3.4 临空巷道超前支护效果分析

支护效果:巷围岩变形明显变小,未出现严重冒顶、片帮事件,日均推进刀数为11.1刀,实现了安全高效生产。

强矿压分区防治:建立了强矿压分区防治理念,高危险区实现了“强支护、低扰动”。垛式支架立柱受冲击载荷瞬时加载时卸压迅速[11-12],未发生严重的片帮、冒顶、单元支架倾倒事件,行人通道顶板无明显下沉,底板底鼓现象缓解,当前支护方式满足现场使用需要。

经济效益:采用“四位一体”分区控制超前支护,通过“周期调速、躲压稳产”的组织生产,日均推采11.1刀,月均产量提升,经济效益显著。

4 结论

(1)对临空巷道围岩变形理论及现场围岩应力、微震监测、地面沉降数据综合分析,将工作面覆岩运动划分“五阶段”(即初次来压阶段、单见方阶段、O型-S型覆岩结构转换阶段、双工作面见方阶段、覆岩结构稳定阶段),确定各阶段覆岩运动规律,是临空巷道超前支护段支护设计的关键基础工作。

(2)根据强矿压大采高临空巷道超前支护段微震监测结果频率分段,在矿压高频段采用垛式支架进行高强度支护,中频段采用双排单元支架支护,低频段采用常规单体支护,形成科学“四位一体”分区控制超前支护技术,具有抗冲击能力强,有效控制围岩变形,减少巷道维护工作的特点,保障了现场安全,实现了高效回采,经济效益明显,具备较强的推广应用价值。