基于BIM技术的煤矿井下支护优化

2020-03-31王碧光

王碧光

(大同煤矿集团宏泰矿山工程建设有限责任公司,山西 大同 037003)

0 引言

BIM是建筑信息模式化(Buliding Information Modeling)的首字母缩写,是可视化技术在工程项目当中的具体应用。在将工程项目对应的剖面切面都以直观可见的图表形式展现时,需要用到力学模拟、物理引擎等重要的三维建模手段[1]。其主要思想是将整个建筑工程的每一环节模型化,在这种模型化的基础上辅助以可视化三维模拟技术,就可以达到对工程过程和结果一目了然的效果[2-5]。运用BIM技术手段,将矿井掘进工作面模块化为一个数学模型,在此基础上本着本质安全的原则,利用统计学推演寻找出关于支护精简的优化解法,以期提高矿井支护的可靠性。

1 优化支护设计的基础

围岩极不稳定等级的矿井,所受地质条件影响较大,掘进过程中对巷道顶板和帮部进行支护时难度通常很大,易发生顶板安全事故[6-9]。一般大型综采矿区全年原煤产量维持在2 000万t左右,这就要求每年至少要回采3个工作面才能满足产量需求,所以对工艺改进的需求较为迫切。

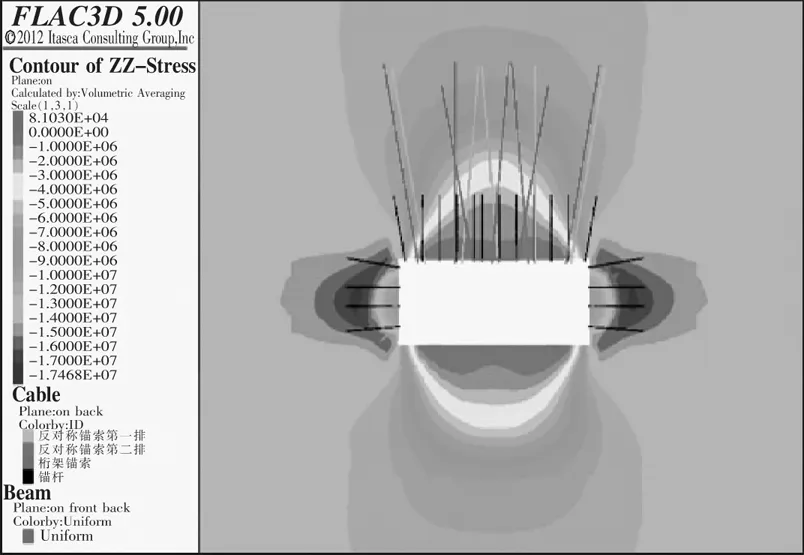

支护设计方案是确保顶板安全的基础,提高顶板安全施工水平,需要优化支护设计[10-12]。综采工作面的支护形式主要由锚杆、锚索、工字钢梁、金属网联合组成,通过在井下的实际应用,发现该方案存在支护强度浪费,支护工艺较为繁琐的问题。经过矿井工程设计人员的计算,巷道在支护完成后,其围岩应力分布主要集中在工作面的顶部及底部,而两帮的应力强度较小,这就为支护方案的改进提供了可能。在矿山数据的可视化进程中,对岩层的应力分布模式的图表表述应当遵守严格的着色标准和说明体系,图1为数值模拟后显示出的综采巷围岩应力分布情况。由图1可见,巷道的承压较大的区域主要集中在顶部和底部,局部最大承受应力达到了8.1×104kPa。

图1 综采工作面巷道围岩应力分布

2 新型锚索支护

2.1 优化方案

在掌握巷道的围岩应力分布情况后,从支护材料以及支护强度的优化入手,首先对巷道帮部的支护进行了简化,由原来的每排8根(两帮各4根),调整为每排6根,并引入新型支护材料JM锚索钢梁来代替11#矿用工字钢梁。顶部锚杆的长度缩减到2 500 mm,把帮部的锚杆长度缩减到2 000 mm,将锚索的间距1 800 mm,排距1 800 mm,分别调整为2 000 mm和2 700 mm,锚索直径由φ17.8 mm调整为φ21.8 mm,锚索变粗后能够在不增加支护工作的前提下更好地应付增大后的顶端应力,帮部锚杆的间、排距离由原来的900 mm、900 mm,调整为1 000 mm和900 mm。将原支护中的4 800 mm长11#矿用工字钢更改为4 500 mm长的JM锚索梁。

2.2 优化后的优点

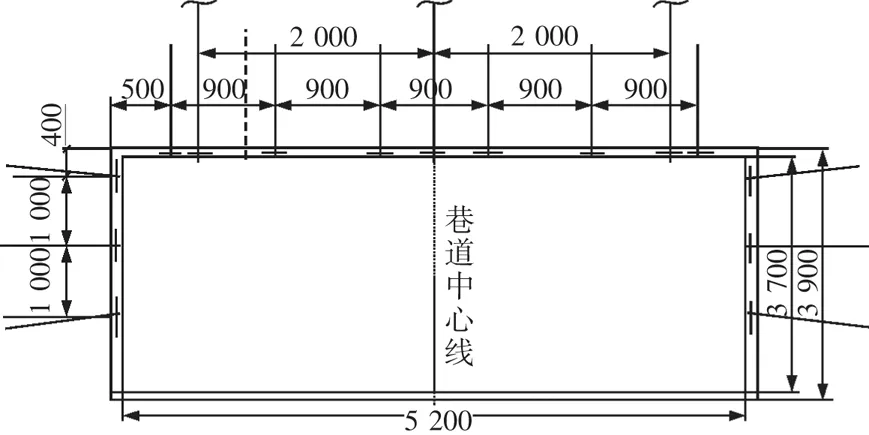

支护质量及维护优势:图2为综采巷支护优化后的断面图。通过使用JM钢带代替11#矿用工字钢支护巷道,锚索失效现象明显减少,巷道顶板支护质量得到有效提高,这种操作在一定程度上减轻了巷道后期维护难度。JM锚索钢带的使用降低了掘进巷道的支护成本,而且减少了巷道回采期间的维护费用,每年可节约支护费用70余万元。由于JM锚索钢带重量仅为11#矿用工字钢梁的1/4,它的使用大大减轻了工人的劳动强度,支护效率也会提高不少。采用这种新型支护材料,在巷道地质条件较差、围岩较破碎时,可以有效控制巷道变形,钢带撕裂的现象也明显减少。

图2 综采工作面巷道支护优化后的断面图

减少支护成本:采用优化后的支护方案,如图2所示,锚杆支护每100 m减少使用81根锚杆,每根锚杆支护费用为161.74元(含材料、人工、机修等费用),则新支护方案锚杆费用节约13 100元。JM锚索梁替换11#工字钢后,由于11#矿用工字钢的单价较JM锚索梁高约20元,因此每100 m巷道节约费用约20 014元;锚索间排距扩大后,每100 m巷道减少锚索支护32根,可节约锚索费用约36 514元。优化后的支护方案,不但节约了巷道成本支出,同时将支护方案变得更加合理,该强支护的地方加强支护,该弱支护的地方则减弱支护强度,避免了密集支护带来的高强度劳动量,间接避免了由于工作强度过大,员工疲劳操作而造成的安全隐患。

3 深化工艺改革和支护材料优化

3.1 工艺改革

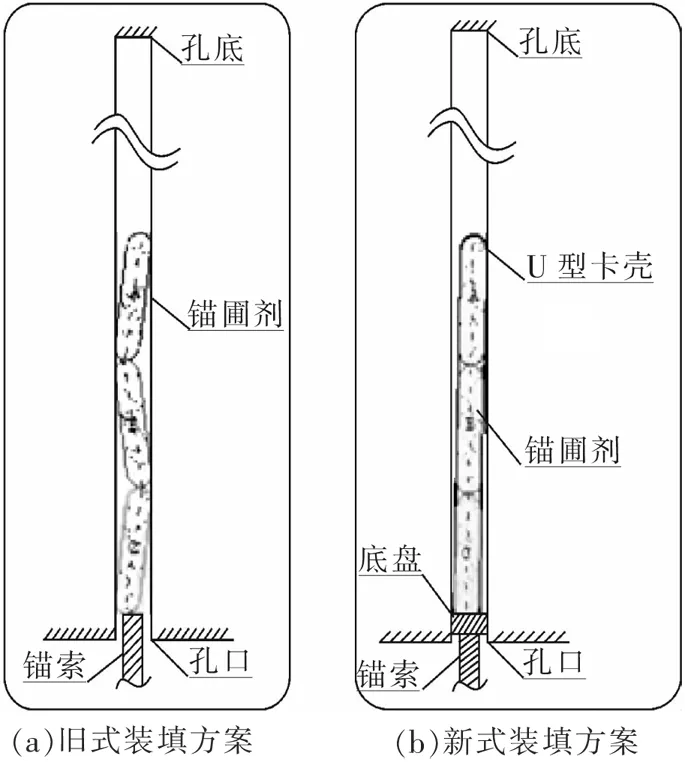

树脂锚固剂的安放工艺:在综采矿区的综采工作面支护施工环节,钻机施工好锚索安装孔后,第一步就是树脂锚固剂(树脂药)的安放,一般锚索支护需要装入至少3根锚固剂。正常的施工工艺是一根接一根的将锚固剂装入孔中,但这样的工艺存在着一定的安全隐患。一是在装入锚固剂的过程中,施工人员是站在临时支护下进行操作的,而临时支护对巷道围岩的支撑效果有限;二是在顶板条件较差时,由于煤体破碎,钻孔壁不够光滑,普通的锚固剂装入工艺很难实现连续装药,往往装到第二支就卡在钻孔中无法继续安装,以往的解决办法是再重新施工一个锚索安装孔,然后再次装药。

推引锚固技术:创新性地提出了推引锚固技术,如图3所示,即将3根锚固剂用U型卡链成一体,成为一根完整的锚固剂,然后再进行装填。这样做有两大好处,一是增加了锚固剂刚度,可以很好地应对破碎顶板,不会出现被卡的问题;二是可节约2/3的时间。采用推引锚固技术可以降低由于装填时间过长而带来的安全风险,为安全生产施工提供了可靠的技术保障。

图3 树脂锚固剂新旧装填方案示意图

3.2 支护材料优化

支护材料管理的优化:在做好支护方案优化的同时,必须严格执行支护材料质量检验制度,不合格材料严禁入井。施工单位所采购的每一批支护材料必须有支护材料合格证及材料检验合格报告,材料入井前必须向技术部门提供相关检验资料,经审核通过后方可入井。同时技术部门应当定期对支护材料进行抽样送检,以确保支护材料的质量满足设计要求。

恒阻大变形锚索:传统的预应力锚索容易受影响而产生造成预应力锚索支护体系的失效,进而引发工程冒顶,成为了井巷掘进施工中最棘手的问题。针对掘进工作面的地质条件,选用恒阻大变形锚索作为关键支护设备是一种较为有效、经济的支护方案。恒阻大变形锚索是具有抵抗冲击、适应围岩大变形的高恒阻、高强度、高预紧力的支护材料,它和传统预应力锚索的主要差别是具有“让中有抗,抗中有让,防断恒阻”的特性,可有效阻止巷道顶板的离层和错动,且支护原理比较明了,图4为恒阻大变形锚索支护原理示意图。当围岩发生大变形时,恒阻装置能够在保持恒定支护阻力的状态下产生一定长度的延伸(最大500 mm),从而防止锚索因延伸过大而产生破断。

图4 恒阻大变形锚索支护原理示意图

4 结语

在矿井综采工作面支护过程中,结合BIM技术,进行支护方案的优化设计和工艺改革,具有一定的可行性。在成本方面,优化后的支护方式具有更强的竞争力,该优化方式和思路值得借鉴和推广。