厚煤层条件下井筒保护煤柱开采技术研究

2020-03-31骆兴鸽

骆兴鸽

(徐州矿务集团有限公司 征迁处,江苏 徐州 221000)

随着煤炭需求量的不断增加和开采规模的不断扩大,我国许多煤矿的可采储量快速减少,加速了矿井进入衰退期,这些矿井都存在着最后回收井筒煤柱问题。井筒是矿业生产活动的咽喉要道,它的变形和破坏直接关系着矿井的安全生产,井筒煤柱开采是很多矿井急待解决的技术难题[1-4〗。文中以徐州某矿井筒煤柱开采为例,探讨厚煤层条件下井筒的变形规律及破坏特征,制定了相应的安全保护技术措施。

1 概况

1.1 井筒

矿区地处黄河冲积平原,地势比较平缓,地面平均标高+33.0 m。矿井采用主、副立井配合暗立井多水平分区段开拓方式,分三个开采水平,分别为-120 m、-320 m、-500 m。

主、副井位于工广中部,主井井口标高为+33.9 m,井底标高为-350.2 m,垂深384.1 m,采用料石砌壁,井筒净宽5.0 m,井壁支护厚度0.5 m,钢轨罐道,箕斗提升。副井井口标高为+33.9 m,井底标高为-344.4 m,垂深378.3 m,采用料石砌壁,井筒净宽6.0 m,井壁支护厚度0.5 m,木质罐道,罐笼提升,内设排水管6趟、压风管1趟。暗立井位于主副井东南部,上井口标高为-291.2 m,落底标高为-517.7 m,垂深226.5 m,采用料石砌壁,井筒净宽6.0 m,井壁支护厚度0.5 m,钢丝绳罐道,罐笼提升,内设排水管2趟、供水管1趟及压风管1趟。

1.2 开采条件

区域地层由石炭二叠系岩层和第四系冲积层组成,其中上石炭统太原组、下二迭统山西组、下石盒子组为矿井主要含煤地层,赋存煤层共4层,分别为3#煤、7#煤、20#煤、21#煤。3#煤为矿井主采煤层,煤厚约4.0 m,顶板页岩,厚3.0 m,底板页岩,厚1.0~3.0 m;7#、20#、21#煤为配采煤层,煤厚依次为0.8 m、0.68 m和0.14 m。

煤层上覆岩层主要为砂岩、砂质页岩、页岩等,岩性中硬偏软。第四纪冲积层上部为黄色砂质粘土,中部为黄色粘土砂浆,底部为灰黄色、红色粘土,平均厚度为15 m。

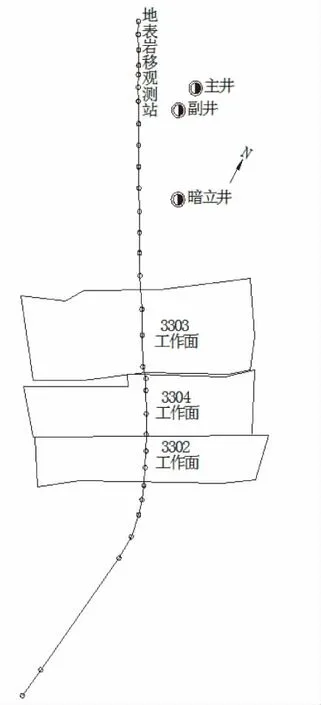

区域地层总体上呈一向斜构造,轴向N60°E,两翼不对称,北翼为急倾斜煤层,倾角变化明显,南翼为倾斜煤层,倾角约30°。工业场地位于向斜轴北翼。工广区域地质剖面图见图1所示。

图1 工业广场区域地质剖面图

2 开采方案

主井、副井和暗立井担负着矿井的提升、排水、通风及安全出口等任务,是需要重点保护的对象,而确保井筒提升系统的正常安全运行则至关重要[5-10]。此外,地面工广内各类建筑物非常密集,也需要进行适当保护,以防建筑物出现结构性破坏,危及区内正常的生产和生活。结合区域煤层赋存条件,选择开采3#煤层,其它煤层舍弃不采,共布置3302、3304、3303三个工作面,工作面距离暗斜井约150 m,距离副井约310 m。3302工作面长505 m,宽103 m,采厚4.0 m,倾角36°,采深465~523 m;3304工作面长495 m,宽136 m,采厚4.0 m,倾角30°,采深525~577 m;3303工作面长497 m,宽163 m,采厚4.0 m,倾角20°,采深526~578 m;工作面布置见图2。三个工作面均采用走向长壁分层开采,全陷法管理顶板。

工作面开采时采取先远后近、先上分层后下分层的开采顺序,用较远工作面开采的经验指导较近工作面的开采,用上分层指导下分层的开采。

3 井筒变形模拟分析

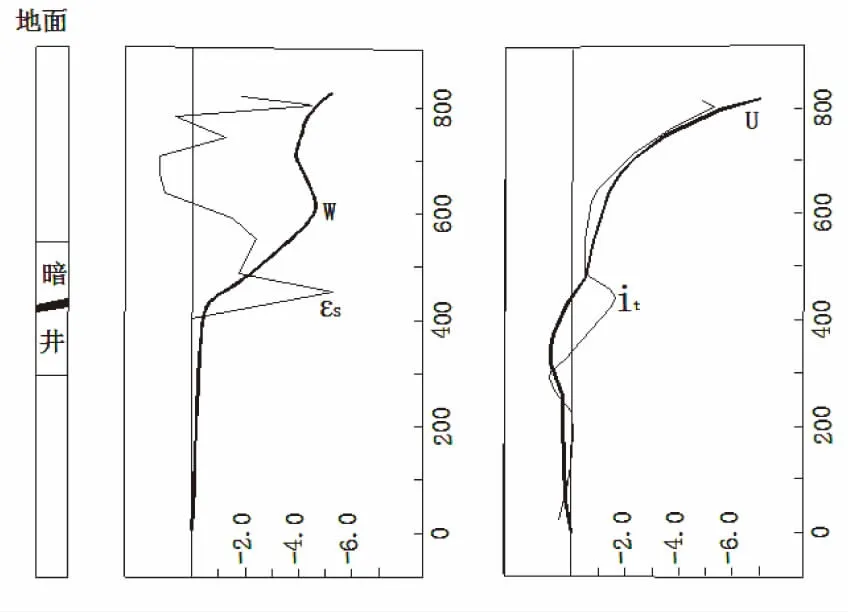

采用有限元法进行井筒变形模拟分析。图3为暗立井处岩层竖向移动和水平移动变形曲线,由图可见,暗立井将受到煤层开采活动影响,井筒处岩层竖向移动值(W)、竖向变形值(εs)较为显著,水平方向移动值(u)、水平方向偏斜率(εt)较小;在地层薄弱处(暗井过煤层处)暗井可能会出现变形集中现象,容易发生压剪性破坏,危害井筒安全。

图2 工作面平面布置图

图3 暗立井处竖向移动和水平移动变形

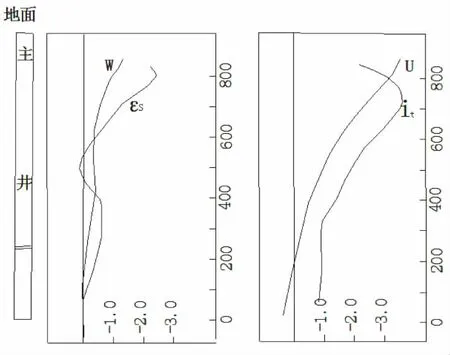

图4为主井处岩层竖向移动和水平移动变形曲线。由图可见,主井水平方向移动值(u)、水平方向偏斜率(εt)较为突出,竖向移动值(W)、竖向变形值(εs)相对较小,这与暗井处的情形正好相反。主井上部移动值和偏斜率明显大于下部的移动值和偏斜率。煤层过井筒处没有明显的变形集中,这也是与暗井处所不同的。

4 安全技术措施

(1)在暗立井井壁薄弱处(井筒穿3#煤处)开切卸压槽,充填可伸缩性材料,将原来的刚性井壁更换为可伸缩井壁,以有效减小井壁的破坏。

图4 主井处竖向移动和水平移动变形

(2)更换罐道梁,对弯曲严重的罐道梁进行切割更换,对弯曲不甚严重的罐道梁采取调整固定螺丝的方式维护。

(3)调整罐道。对于因井筒偏斜引起罐道磨损加剧,采取割接头、松卡子、长距离的顺坡等方法,确保提升系统的正常运行。

(4)调整排水管、压风管。根据管路变形情况,更换排水管路托管支座,增设管路伸缩器。

(5)补挖井壁,对变形破坏严重的井壁挖除,挂网喷浆。

5 开采实践

根据开采方案,在工广煤柱区域开采了3302、3304、3303三个工作面,采用分层开采法,开采顺序为3302上、3304上、3302下、3303上、3304下、3303下工作面。开采期间,在工广区域地表及主井、副井、暗立井内设置了监测点(地表监测点布置情况参见图2),并进行了系统观测。通过观测发现,主井、副井及暗立井均出现了变形与偏斜,偏斜方向以南东向为主。其中,主井上井口相比下井口向南东偏移545 mm,井筒的平均偏斜率为1.5 mm/m,最大偏斜率为2.8 mm/m,井筒出现不同程度的变形,局部井壁出现破坏,表现为碹石压碎及脱落。副井井筒亦出现较大偏斜,上井口相比下井口向南东偏斜542 mm,井筒的平均偏斜率为1.5 mm/m,最大偏斜率为2.9 mm/m,井筒出现明显破坏,表现为碹石脱落破碎。暗立井上井口相比下井口向南东偏移334 mm,井筒的平均偏斜率为1.9 mm/m,局部最大偏斜率达7.7 mm/m,在过煤层、围岩薄弱处出现碹石脱落现象;暗立井可伸缩性木砖层出现压缩变形,压缩量约为31 mm。

在采动期间,主井、副井及暗立井井壁破坏均发生在页岩、煤层等软弱岩层区段,具有集中性和反复破坏性。通过定期检测和及时维修,成功实现了厚煤层条件下井筒保护煤柱的安全开采,确保了矿井生产提升系统的正常安全运行,解放井筒压煤达105万t。

6 结 论

(1)针对向斜厚煤层地质采矿条件,设计制定了井筒保护煤柱的开采方案,采取先远后近、先上分层后下分层的开采顺序,实现了复杂地质采矿条件下井筒保护煤柱的安全开采。

(2)通过数值相似模拟,分析研究了井筒保护煤柱开采的可行性,预测了采动影响下各井筒的移动与变形的规律,确定地层薄弱处易出现井筒变形集中、井壁破坏等现象,提出了有针对性的安全保护技术措施。

(3)经过开采实践,安全采出井筒保护煤柱105万t,主井、副井、暗立井及提升系统一直保持正常安全运行,延长了矿井服务年限,取得了较为显著的经济效益和社会效益。