超临界水氧化反应器壳体优化设计

2020-03-30赵光明

李 娜,赵光明

(中北大学 后勤管理处,山西 太原 030051)

超临界水氧化装置中的反应器是该技术中最重要的设备,其不仅承受高温、高压,还要在运行过程中经常承受各种腐蚀性废水的侵蚀,因此反应器材质一般选用耐高温高压耐腐蚀的昂贵合金材料[1]。目前实验室的各种实验装置由于处理量通常不大而设备较小,反应器设计一般是根据经验拟定一个满足处理量的内径和高度,然后依据设计压力和温度计算反应器壁厚,为了保证反应器的安全性,总是在一定范围内尽量增大其壁厚,很少去考虑其耗材量。但超临界水氧化技术工业化设计中,在保证反应器安全性的前提下减少昂贵合金的消耗、降低设备成本已经成为设计者极为关注的问题。本文结合超临界水氧化技术工艺特点,应用优化设计方法建立了反应器筒体结构尺寸的优化数学模型,对反应器筒体结构尺寸进行优化设计,为进一步的工程化设计提供参考。

1 目标函数与设计变量

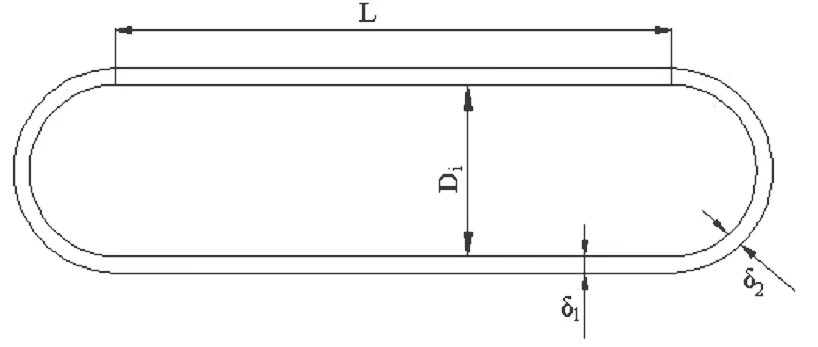

本优化设计的目标是在满足超临界水氧化装置运行工艺和安全强度要求的前提下寻求与壳体最小质量相应的壳体尺寸,以减少壳体耗材。因此目标函数是壳体质量M,其表达式按壳体质量计算公式展开。根据对超临界水氧化反应器的工艺要求和安全要求,有关结构尺寸的参数很多,约束条件也较多。为减少目标函数维数便于处理和计算,本文仅抓住设计问题的关键点和对结果影响最重要的因素作为设计变量构造数学模型。超临界水氧化反应器通常是细长的圆筒体形状,封头直径不大,所以两端可用半球形封头或外平内半球形封头,如图1所示。

图1 反应器示意图

反应器壳体质量等于圆筒部分和两个半球形封头质量之和。壳体的体积可以由内径Di、筒体长度L、筒体壁厚δ1、封头壁厚δ1来确定。因此目标函数选择的设计变量为Di、L、δ1、δ2。即变量集X=[x1,x2,x3,x4]T=[ Di、L、δ1、δ2]T。目标函数为反应器壳体质量,在薄壁容器中按薄板展开方法计算[2-3],表示为:M=ρ (Di+δ1)Lδ1+3ρ δ2(Di+δ2)2/2式中:M-壳体质量(kg);ρ-壳体材料密度(kg/m3);Di-筒体内径(mm);δ1-筒体计算壁厚内径(mm);δ2-半球形封头计算壁厚内径(mm);L-筒体长度(mm)。计算时注意密度单位换算。

2 约束条件

2.1 处理量和容积限制

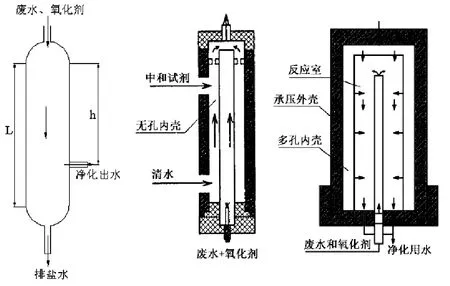

反应器的额定设计处理量约束了反应器的有效容积,进而可以根据反应器结构特征确定其Di和L约束条件。为了提高超临界水氧化反应器的净化效率和缓解无机盐类在壁面的沉积,超临界水氧化反应器的结构形式已经多种多样,不再仅仅是一个筒体式反应器。几种常见的超临界水氧化反应器结构形式示意见图2[1]。

图2 常见超临界水氧化反应器结构形式示意

由于反应器结构形式的复杂化,因此不能再直接用反应器的全容积代替有效反应容积,有效反应容积应根据反应器的结构特征表述为全容积的函数,即Ve=f(V),决定于反应器的结构特征。全容积V=πDi2L/4+πDi3L/6。流入反应器的废水和氧化剂的体积流量(以在反应器中所占容积计算)与废水在反应器中有效反应停留时间的乘积,就是反应器的有效容积Ve。表示该约束条件为:

mwte/(3600ρws)+ mote/(3600ρos)=f(πDi2L/4+πDi3/6)

式中,mw-反应器额定处理废水的质量流量(kg/h);mo-与废水处理量相应的氧化剂的质量流量(kg/h);te-废水在反应器内的有效反应停留时间(s);ρws-在额定工作温度和压力下的超临界水的密度(m3/kg);ρos-在额定工作温度和压力下氧化剂的密度(m3/kg)。

2.2 强度约束条件

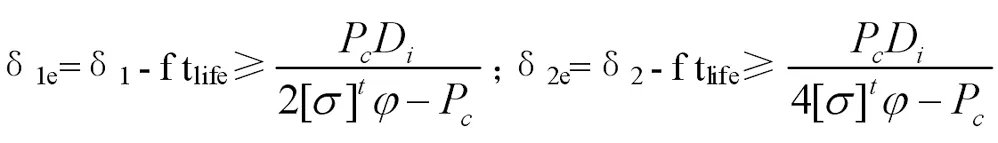

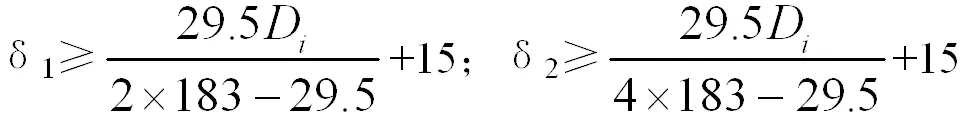

以安全强度满足要求作为强度约束条件。强度约束计算壁厚δe取反应器寿命终结时的壁厚,按初始设计壁厚δ1减去腐蚀裕量c计算,即:δe=δ-c。腐蚀裕量c为腐蚀速度f与反应器设计寿命tlife的乘积,即:c=ftlife。腐蚀速度为在反应器工作温度和压力下反应器材质对拟定处理废水的腐蚀速度(mm/a),查相关资料或实验确定,在设计阶段为已知参数。强度约束条件采用GB150.1~4-2011[2]相关公式计算,即:

式中,Pc-反应器设计压力(MPa);[σ]t-设计温度下筒体和封头材料的许用应力(MPa);φ-焊缝成形系数。

2.3 工艺条件

2.3.1 反应时间

反应时间约束,指废水在反应器中停留的有效反应时间te的约束条件,由废水在反应器中的最短停留时间tmin确定,即te≥tmin。tmin根据废水特征污染物在反应器工作温度和压力下的反应速度决定,一般通过实验确定,在设计阶段为已知参数。

2.3.2 长径比

首先为了保证废水在反应器中足够的停留时间和无机盐的沉积,反应器需要一定的高度。其次由于超临界水氧化反应器工作压力较高,内径增加将使反应器壁厚显著增加,进而使反应器质量增加。因此在设计时一般将反应器的长度和直径之比进行限制。超临界水氧化反应器,要依靠外部加热达到超临界高温,因此必须充分考虑热交换效率和加热速率,所以长径比约束条件一般为:25≤L/(Di+2δ1)≤35。

2.3.3 外内径比

我国压力容器设计规定外内径之比要满足一定的要求,即:(Di+2δ1)/Di≤1.5。

2.3.4 非负性

在优化模型中所有参数按照非负数处理的约束条件处理。

3 设计实例

设计处理某化工厂丙烯腈废水的超临界水氧化器,额定处理量为1t/h,设计寿命10年。丙烯腈COD浓度平均为90000mg/L。设计压力29.5MPa,设计温度610℃,额定工作压力23MPa,工作温度550℃。

3.1 基础数据

反应器材质选用NS336,密度8.44g/cm3。在设计温度下许用应力[σ]=σ0.2/ns。查资料[2]σ0.2=275MPa,取安全系数ns为1.5,得到[σ]=183 MPa。取焊缝系数φ=1。在额定工作压力23MPa,工作温度550℃下,查得超临界水的比密度v是0.01404m3/kg(v=1/ρws)[4]。参考资料[5]研究数据取腐蚀速率为0.25mm/a。

反应器结构设计如图2左图,取h=2/3L。实验得丙烯腈废水反应最短有效停留时间60s。

3.2 目标函数

反应器筒体和封头材质相同情况下目标函数约去ρ ,即:min(Y)= (Di+δ1)Lδ1+3δ2(Di+δ2)2/2。

3.3 约束条件

3.3.1 处理量和容积限制

额定的废水处理量为1t/h,废水在反应器中的体积流量为:1000/3600×v=0.0039m3/s。

氧化剂用液氧,由于氧化剂为纯氧气,不含其他杂质,氧气不仅在超临界水中可以任意比例混溶,而且在很短的时间内即可与废水中的有机物发生氧化反应几乎消耗殆尽,所以在反应器设计中忽略液氧所占的体积。丙烯腈废水反应有效停留时间60s,则反应器有效容积为0.234×109mm3。反应器结构设计如图2左图,取h=2/3L。则反应器处理量决定的容积约束条件为:0.234=πDi2L/6+πDi3/12。

3.3.2 强度约束条件

根据资料[5]取腐蚀速率为1.5mm/a,设计寿命10年,则腐蚀裕量为15mm。[σ]=183MPa、φ=1,强度约束条件为:

3.3.3 工艺条件约束

反应时间约束:取实验所获有效反应停留时间60s。长径比约束:25≤L/(Di+2δ1)≤35。外内径比约束:(Di+2δ1)/ Di≤1.5。非负性约束:所有参数要求皆为正数。

3.4 求解与结果

将以3.2中公式为目标函数,3.3中公式以及非负性为约束条件,建立数学模型,为目标函数:

min(y)=(x1+x3)x2x3+1.5x4(x1+x4)2

约束函数:①2x12x2+x13=12×0.234×109/3.14;②x3-29.5x1/336.5≥15;③x4-29.5x1/702.5 ≥15;④x2/(x1+2x3)≥25;⑤ x2/(x1+2x3)≤35;⑥ (x1+2x3)/x1≤1.5;⑦x1≥0;⑧x2≥0;⑨x3≥0;⑩x4≥0。编程或利用计算软件求解该数学模型,得到优化结果如下:x1=238.328;x2=7752.877;x3=35.894;x4=25.008。

反应器优化设计尺寸为:Di=238.328 mm;L=7752.877mm;δ1=35.894mm;δ2=25.008 mm。对优化设计尺寸圆整,并进行应力校核。

4 讨论

优化设计明显比传统实验室装置设计的壁厚要小,能节省昂贵的原材料。设计中如去掉长径比约束和外内径比约束,可得无约束目标函数,取最小极值时Di=497.510mm,L=1557.728mm。因为长径比约束条件限制优化模型没有选上无约束时的极值点,可见反应器设计中不能只重视目标函数,根据工程实际慎重选择约束条件也是极为重要的事情。