煤制天然气干燥装置原始开车

2020-03-30李超帅

李超帅

(伊犁新天煤化工有限责任公司,新疆 伊犁 835000)

煤制天然气进入长距离输送管线前必须进行干燥脱水,在常规天然气脱水中广泛使用的三甘醇脱水技术,经过部分改造后能够用于煤制天然气的干燥脱水,为煤制天然气的管道输送提供保障[1]。

伊犁新天煤化工有限责任公司20亿NM3/年煤制天然气项目,设置两套天然气三甘醇脱水装置,单套天然气处理能力12.5万NM3/h。天然气干燥装置从预试车开始,在原始开车过程中严格遵循“单机试车要早,吹扫气密要严,联动试车要全,投料试车要稳,试车方案要优,试车成本要低”的原则[2],于2017年3月20日天然气干燥装置投料试车一次成功。

1 煤制天然气干燥装置预试车

天然气干燥装置预试车包括管道吹扫清洗、机泵单机试车、系统气密性实验、装置化学清洗、联动试车等各个阶段。在预试车的过程中同时进行工程“三查四定”的工作,把工程设计及建设阶段存在的问题在预试车过程中解决掉,以确保投料试车一次成功[3]。

1.1 三查四定

在预试车前制定“天然气干燥装置三查四定实施细则”,根据实施细则的要求组织人员对所有管道和设备逐项进行检查,将发现的问题登记记录,并将检查情况在专用PID图上进行标识,对检查出的问题定任务、定人员、定措施、定整改时间,及早解决问题。

根据检查问题的整改情况,对检查出的问题分批进行验收,对完成整改的问题进行关闭。

1.2 管道吹扫清洗

对氮气管道、工艺气管道、事故火炬管道、仪表空气管道、中压氮气管道、工厂空气管道进行空气吹扫,并对吹扫结果进行检查验收。对生产水管道、脱盐水管道、中压蒸汽凝液管线、循环水管线进行水冲洗,并检查冲洗结果。对中压蒸汽管线和低压蒸汽进行蒸汽吹扫。因三甘醇系统需要化学清洗,三甘醇管线无需进行单独的水冲洗,将结合三甘醇系统的化学清洗进行。

1.3 单机试车

对天然气干燥装置的六台三甘醇循环泵使用生产水进行单机试车,使用三甘醇缓冲罐作为储罐,泵的出口连接临时管道返回三甘醇补充罐。六台泵的振动、轴温、运转声音等均满足要求。试车遗留的问题是六台泵的进出口连接处及蓄能器接口处有漏点,水联运时需全部解决。

1.4 系统气密

系统气密分为高压气密和低压气密,运行压力为2.1MPa的工艺气系统需进行高压气密,火炬系统、闪蒸系统、氮气气提系统和三甘醇再生系统进行低压气密。对工艺气系统采用阶梯试压的方式,分别在0.5,1.0,2.1MPa进行气密性试验,气密检查的漏点未消除前不得进入下一等级的气密性试验。火炬系统和闪蒸系统充压至0.4MPa查漏消漏,气提系统和三甘醇系统持续充压检查并处理漏点。

气密性试验前应编制气密性试验检查表,检查表应包含气密性试验的所有部位,包括法兰密封面、设备人孔、导淋和阀门阀杆等,试验过程中应对照检查表逐项进行气密检查,防止遗漏。对高压气密部分应进行气密保压试验,24 h泄漏率应在2%以内。

1.5 天然气干燥装置化学清洗

三甘醇循环再生系统在投料前必须进行化学清洗,化学清洗前先进行水冲洗,在水冲洗过程中对发现的漏点及时处理。化学清洗分三个区域进行:一是三甘醇补充罐,二是吸收塔、机械过滤器及活性炭过滤器,三是重沸器及缓冲罐等其他设备。化学清洗前对系统进行隔离检查,对各仪表断口处加临时盲板。化学清洗结束后对结果进行检查,化学清洗完成后对各断口加盲板处进行复位,完成后使用氮气对所有化学清洗的设备及管道进行干燥。在天然气干燥装置化学清洗结束后,对干燥装置的机械过滤器和活性炭过滤器进行滤芯安装。

1.6 联动试车

气密性试验完成后,先进行联动试车确认,然后开始系统联动试车。联动试车的内容包括:第一次脱盐水洗,脱盐水建立液位,同时对机械过滤器和活性炭过滤器之外的三甘醇管道和设备进行冲洗,冲洗完成后排净装置内的脱盐水。第二次脱盐水洗,脱盐水建立液位,系统循环打通,投用中压蒸汽升温至重沸器温度70℃,热运8~12 h将系统水排净。第三次脱盐水洗,重新注入脱盐水建立循环后,投用机械过滤器和活性炭过滤器。

联动试车的过程中需检查并处理系统漏点,调试三甘醇循环泵的运行情况,调节所有自调阀,投用并检测各温度压力测点及液位测点,同时完成对天然气干燥系统连锁试验。

2 煤制天然气干燥装置投料试车

煤制天然气干燥装置的投料试车工作按照系统氮气置换、三甘醇装填、试车条件确认、三甘醇循环升温、投料接气的顺序进行。

2.1 系统氮气置换

系统氮气置换前检查氮气管线吹扫干净,取样分析氮气纯度≥99.9%。使用低压氮气置换天然气干燥装置工艺气系统、火炬系统、合成出口至干燥入口管线、干燥出口至压缩入口管线,置换过程中定期打开各处导淋短暂排放,保证置换无死角,分析各系统含氧量<0.2%为置换合格,置换合格后将工艺气系统充压至0.4MPa。

使用氮气吹扫三甘醇再生系统,分析三甘醇再生系统含氧<0.2%为置换合格,置换合格后保留20NM3/h的气提氮气,以保证三甘醇再生系统在氮气保护条件下。

对三甘醇补充罐采取憋压置换的方法,多次憋压置换后取样分析含氧<0.2%为置换合格,置换合格后将三甘醇补充罐保护氮气阀门微开,检查三甘醇补充罐顶部呼吸阀有少量氮气持续排出。

2.2 三甘醇的装填

天然气干燥装置使用桶装三甘醇,规格为225kg/桶,三甘醇装填前确认装填使用的插桶泵试用正常,协调好胶管及线盘等工具。使用4台插桶泵,用时约10个小时将110桶共24.75吨三甘醇装入到天然气干燥装置内。

2.3 试车条件确认

按照表1的要求,对投料试车条件逐项进行确认,全部确认合格后方可进行投料试车。

表1 天然气干燥投料试车条件确认表

2.4 三甘醇循环及系统升温

投料试车确认完成后,三甘醇系统开始建立循环,初次循环未经过机械过滤器及活性炭过滤器,将重沸器温度升至180℃,三甘醇再生控制精馏柱顶温度90℃左右,对系统内新装填的三甘醇进行提纯,分析三甘醇纯度达到99.6%,三甘醇纯度满足系统开车接气要求。按照机械过滤器B、活性炭过滤器、机械过滤器A的顺序将各个过滤器投入使用。

2.5 天然气干燥装置接气

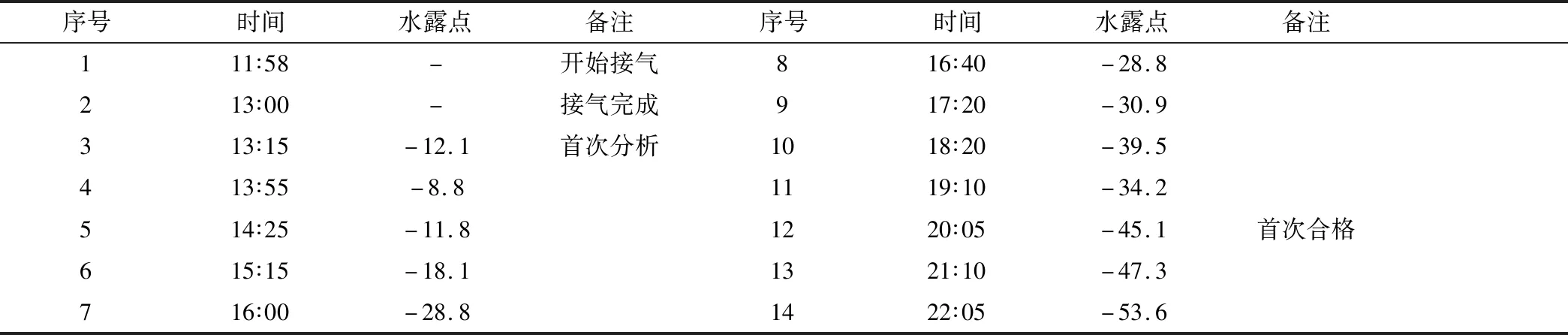

3月20日甲烷化合成装置产出合格天然气,11∶58干燥装置开始接气,13∶00完成接气,合成天然气全部并入干燥系统,在干燥出口放火炬管道排放。13:15开始分析水露点,每间隔半小时分析一次,第一次分析结果为-12.1℃,20∶05水露点达到-45.1℃进入合格范围,至此天然气干燥B系列投料试车完成,水露点符合设计要求。

天然气干燥装置接气后,水露点是逐步降低的,从接气到水露点合格用时约8 h。表2为接气后天然气水露点的变化情况。

表2 天然气干燥装置接气后露点变化情况

3 原始开车存在问题及解决方式

3.1 精馏柱顶部温度控制问题

精馏柱顶的温度控制不稳定,波动范围大,通过现场手动阀门调节困难。精馏柱顶换热器三甘醇进出口阀及旁路阀公称直径均为DN65,旁路阀开关时流经精馏柱的三甘醇流量变化大。为解决此问题,可采用以下三种方式:一是在旁路增加节流孔板,减少旁路流通量,二是将旁路阀改为自调阀,三是在旁路上在增加一道小旁路来精确控制流量。

3.2 三甘醇循环泵的振动大

在投料试车时发现,有时三甘醇循环泵的振动大,判断为泵内进气,对贫液冷却器壳程进行彻底排气,排气后循环泵的振动情况明显改善。

排气时发现在三甘醇循环泵运转时,当缓冲罐液位低于650mm时,贫液冷却器排气点有可能变负压吸气,为解决此问题,要求将三甘醇缓冲罐的液位控制在700~800mm。贫液冷却器易进气的原因为三甘醇循环泵入口贫液冷却器设计高度过高,造成气体吸入到泵的入口,频繁造成三甘醇循环泵的振动大。为解决此问题,计划在大修时将贫液冷却器的高度降低400mm,则缓冲罐液位高于250mm时均能保证正常进液。

3.3 机械过滤器A压差升高

投料试车运行几天后发现机械过滤器A的压差升高到50kKPa,对机械过滤器A进行了反冲洗,冲洗后过滤器A的压差降低到20KPa左右,运行两天后压差又重新上升到50KPa。准备在停车检修时更换干燥装置机械过滤器A的全部滤芯。

4 天然气干燥装置原始开车注意事项

天然气干燥装置在预试车及投料试车过程中应严格把控试车质量关,对较为复杂的试车过程应编制专门的试车方案,明确试车条件、试车组织机构、试车内容、责任分工等,并对试车异常情况做好预想。

天然气干燥装置试车前应编制试车管理制度,明确试车各阶段的管理要求,明确试车各阶段的合格标准,明确试车各阶段过程资料的收集要求,明确试车过程的安全保护措施等,全面提高试车管理水平。在预试车及联动试车过程中发现的问题应尽早解决,以保证投料试车的一次成功。