乙烯裂解炉炉管开裂分析

2020-03-30杜亚强

杜亚强

(甘肃省特种设备检验检测研究院)

随着国民经济的大幅跨越式发展,乙烯裂解装置逐步成为大型化、集约化且完善化石油化工的重要核心装备[1]。 乙烯裂解炉从工艺上划分为物料与水汽两个系统,裂解炉的横跨段用于连接对流段与辐射段的高温工况管线,工艺温度随裂解操作情况而变,普遍介于600~700℃之间,介质通常有石脑油、加氢尾油/气、乙烷、丙烷及液化石油气等[2]。

某石化厂2007 年投用的年产24 万吨乙烯裂解装置,在2016 年大检修中发现某台裂解炉横跨段连接单根炉管母材开裂, 炉管材料为TP304H,操作压力不低于10MPa, 操作温度600~650℃,输送介质为石脑油(重)。 该炉管的开裂直接导致裂解炉无法正常开车复工,严重影响装置正常运行。为查明开裂原因,对炉管进行验证分析。

1 工艺特点

乙烯裂解炉的工艺特点如下:

a.裂解原料不同, 导致管线工况各有不同,产物成分和分布也不同;

b.裂解反应条件较苛刻, 反应停留时间较短,可生成上百种化合物,其中循环氢中的硫化氢在较高温度下可与重石脑油生成硫醇,成为加氢后循环氢和重石脑油的二次产物, 一旦生成,很难脱除,一般也不会出现在高热分反应环节[3];

c.设计与横跨管相连接的辐射管时,一般要求对称排列且分布均匀,各管间流体的宏观流量也需分布均匀,产生的压力降应达到相同的稳定值,避免应力集中;

d.考虑到裂解反应中热量较大,管线可能发生局部位移,运行中应考虑管道热膨胀系数和柔性稳定当量,保证管线中各流体的流量和反应分配均匀,达到预期的热效能。

2 管材特性

乙烯裂解炉的高温工况管线输送的介质为石脑油(重),材料往往选择耐高温、碳含量固定在下限值的钢型[4]。TP304H 奥氏体不锈钢具有较强的耐热性和较高的抗氧化性,其各合金元素含量要求较为严格,通过固溶化处理后,对腐蚀的敏感性较低。 常温下奥氏体组织较为稳定,其过饱和碳固溶于奥氏体晶体中, 具有单向钢特性,当在425~815℃范围内滞留一段时间后, 过饱和碳就会连续向奥氏体晶粒的边缘,也就是晶粒边界方向游散,与周围铬元素产生化合,形成诸如Cr23C6的化合物,随着新物质的产生,此时内部的铬来不及向边界游散, 导致边界中的铬含量下降,达下限值12wt%时形成“贫铬区”,该区域的各项晶粒自身拥有电化学差异,导致阳极“贫铬区”和已处于钝化模式的阴极本体基层形成一种具有较大电位差的钝化活性电池[5]。

钝化活性电池,即腐蚀原电池,在复杂工况下,一旦有特定的腐蚀物介入,晶界边缘首先遭到不可逆的破坏,晶粒之间结合能力弱化,整体稳定性直线下降,力学性能随之恶化,机械强度达不到原始要求,形成碳化物在晶界边缘的堆积和沉淀,导致敏化产生。 敏化后,原晶界边缘丧失耐腐蚀性处于薄弱环节,首先发生腐蚀,使晶格之间结合能力消失,整体遭到破坏,导致晶粒脱落,表现为金属表面光洁度暗淡、表面凹凸不平整等。

3 理化分析

3.1 宏观检查

对缺陷炉管试样(图1)经电解腐蚀处理后,进行切样(图2)观察:炉管内壁存在贯穿性裂纹缺陷(①、②),接触介质面已产生数条裂纹(未扩展至外壁),其他裂纹由管内壁贯穿延伸至管外壁,表现为宏观开口型裂纹缺陷,内表面的光洁度较差, 通过放大镜可观察表面伴随凹凸不平界面。 图1 中左向①裂纹为母材开裂,右向②裂纹为焊缝熔合区熔合线附近开裂, 分析观察裂纹起始点可看到: 两条裂纹由管内壁③开始延伸分叉至母材与熔合线方向, 均向贯穿性发展(图2)。

图1 缺陷炉管试样

图2 缺陷炉管电解腐蚀后的切样

3.2 成分分析

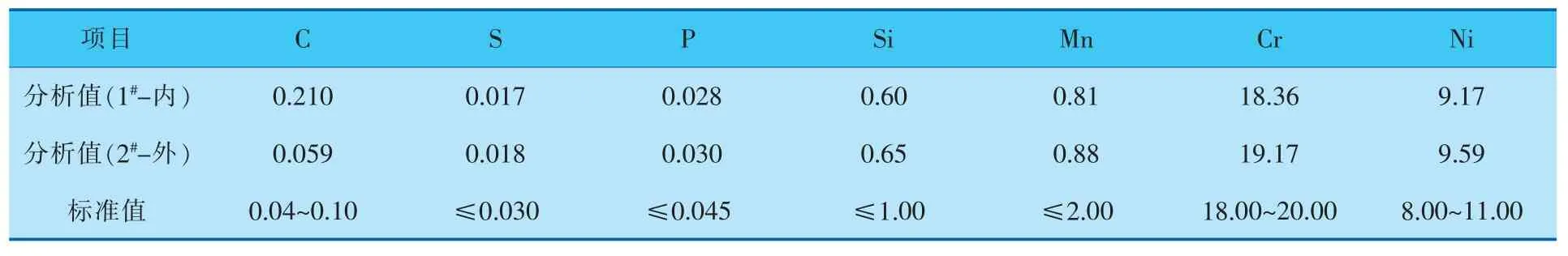

将乙烯裂解炉炉管内壁取样编号为1#-内,管外壁取样编号为2#-外, 各试样的化学元素成分含量列于表1。 其中,1#-内试样碳含量高于相关标准要求的上限值, 其余各元素均满足要求,该试件存在过度碳元素堆积、 韧性下降的现象,导致塑性变形率增加;2#-外试样各元素均满足相关标准的要求。

表1 试样化学成分分析结果 wt%

3.3 金相分析

从原始试件开裂处取样,包括管件内壁母材试样和焊缝热影响区试样,进行金相显微组织分析,采用机械抛光工艺[6],选取王水作为腐蚀溶液,对试样表面反复擦拭,得到按相关标准金相检测可观察的腐蚀面,利用金相电子显微镜进行观察:表面已经发生开裂,伴随腐蚀迹象,内部母材已萌生多条裂纹,边缘晶粒产生剥离,部分晶格开始掉落,管件内表面凹凸不平,呈现起伏状,开裂部位多位于焊接接头熔合线区域与母材高应力集中部位,对试样进行冲击试验,发现已完全丧失断裂韧性能力(图3、4)。

图3 焊缝熔合区金相组织 ×100

图4 管内壁母材金相组织 ×100

管内壁裂纹具有明显沿晶开裂特点,伴随内壁相贯线产生晶界剥离, 剥离处有明显腐蚀迹象, 一部分裂纹由近内表面处晶界边缘开始开裂,沿晶继续发展,向内壁和外壁不断扩展,另一部分裂纹由内壁被腐蚀处的剥离面开始,沿晶粒边缘向上、下母材和外壁方向不断扩展(图5)。

图5 内壁母材裂纹形貌 ×400

母材基体为典型奥氏体形貌,经测定其晶粒度达到5.5 级,晶界处有明显的析出相分布特征,晶界边缘聚集碳化物,此处首先发生腐蚀,可见明显的窄腐蚀沟形貌。 另外,整体处于薄弱环节,并产生沿晶开裂形貌,晶界有所变宽产生空隙并伴随晶粒脱落,宏观观察该试样部位表面光泽黯淡,金属面凹凸不平。 该母材发生晶间腐蚀,沿晶开裂,伴随敏化迹象(图6)。

图6 管内壁母材腐蚀形貌 ×600

3.4 扫描电镜断口分析

乙烯裂解炉炉管断口区域微观形貌具有明显沿晶脆断迹象(图7),无明显塑性变形,部分晶界边缘和沿晶方向发生开裂,晶界相贯线有明显窄沟开裂,晶界边缘处优先存在腐蚀迹象;整体断口有腐蚀迹象,奥氏体基体上分布部分点片状晶内碳化物,晶界处碳化物由少量黑色相和灰色相组成,晶内碳化物以黑色相为主,能谱分析可知深灰色相为偏Cr 型碳化物, 断口氧化物经EDS(能谱仪)分析可知,晶界灰色氧化物以Cr 的氧化物与少量黑色Si 的氧化物为主,断口外壁氧化层逐步保持稳定,而内壁氧化物的氧化层伴随复杂工况不断脱落、剥离和重生,形成晶间微裂纹,除从固有过饱和的奥氏体基体中析出部分碳化物外,还伴随有σ 相脆化析出迹象,处于高温高压工况下的材料便可诱发裂纹源;而晶界中氧化物裂纹剖面存在部分自由凝固态的圆形组织,经EDS(能谱仪)检测为多组分的硫化物,晶间边缘表现为高温高压工况下硫化物可诱导发生的脆性开裂,由于渗碳层深度相对较大,渗碳现象不均匀,内壁高温高压下接触介质后晶界稳定性下降, 晶界原有稳定组织对其强化性能下降,已发生破坏的组织向稳定化组织继续发展、 延续,导致整体组织结构破坏加大。

图7 炉管断口形貌

4 分析结果

乙烯裂解炉炉管在高温高压工况下长期使用,反应环境中掺杂部分多组分硫化物和碳化物的混合物,长期处于600~650℃下,逐步形成碳化物的偏析和碳元素的扩散,导致母材晶界边缘处于腐蚀敏感状态;其次,材料发生敏化后,晶界产生晶间腐蚀,发生材料劣化,在高温硫化物和氢气的共同作用下,加剧均匀腐蚀,由晶界处产生已腐蚀的窄沟,萌生裂纹,沿晶界边缘不断扩展,即由材料内部介质接触面开始产生裂纹,向其他方向的母材与焊缝熔合区不断扩展;最后,穿透母材与焊缝发生贯穿性的开裂,导致炉管失效。

5 结束语

随着我国乙烯的生产加工能力日益增大,安全环保意识也必须逐步提高,尤其在新乙烯裂解炉型的研发过程中,为防止晶间腐蚀,可以选用含碳量较低的耐高温不锈钢,添加一定的合金元素形成稳定化态的碳化物,完善炉管出厂前固溶化处理工艺等措施;严格落实炉管各制造工序的质量保证,加强现场焊接的工艺纪律,把控各项目标任务的验收环节;严格控制生产中介质的各项指标含量。 以上各环节对乙烯裂解炉的运行至关重要,笔者通过以上实例分析研究,可为该类设备的长期持续稳定发展提供可参考意见。