β/γ三相钛铝合金Ti-43Al-8.5V-Y的应变疲劳性能

2020-03-30梁泽芬张俊喜易湘斌徐创文李宝栋唐林虎

梁泽芬 张俊喜 易湘斌 徐创文 李宝栋 唐林虎

(兰州工业学院甘肃省高校绿色切削加工技术及其应用重点实验室)

γ-TiAl合金具有优异的抗高温蠕变和抗高温氧化性能,是一种能够满足航空航天工业使用环境的轻质高温结构材料[1~3]。但是由于该材料存在室温延性低、热加工成形性差、断裂韧性较低及裂纹扩展速率较高等缺陷,所以限制了其工程化的步伐[4,5]。

近年来, 通过添加大量β相稳定元素来细化传统两相TiAl基合金,形成的新型三相细晶β凝固γ-TiAl合金,使TiAl合金的加工性能和高温拉伸塑性得到一定提高。 德国和奥地利的大学、研究院所和发动机公司组成联合研究组对β/γ-TiAl开展了深 入 的 研 究[6,7],发 展 了Ti-43Al-4Nb-1Mo-0.1B合金,在高温下获得较高的β相体积分数,利用β相较易变形的特性,使合金能够在常规设备上进行锻造。 陈玉勇等通过添加适量的β相稳定元素V,使TiAl合金的凝固路线发生变化,获得细小均匀的组织,具有优良的高温变形性能,解决了TiAl合金塑性变形能力差的问题[8,9]。 但有研究指出,某些合金中的β相很难完全消除, 导致室温塑性降低,在应用温度下长期服役,β相中易形成ω相,致使合金进一步脆化,由于细化组织高温相分布连续,可能降低合金的塑性和韧性[10~13]。 目前对其疲劳行为的相关研究成果不多,笔者研究β/γ相钛铝合金Ti-43Al-8.5V-Y在高温下的循环应力-应变响应、疲劳寿命-应变关系和断裂机理,具有重要理论与应用价值。

1 试验材料与方法

试验用原料为海绵Ti(纯度高于99.9%),高纯Al(纯度高于99.99%),铝钒中间合金(Al-50%V),AlY中间合金(Al-80%Y)。采用自耗电弧炉熔进行3次熔炼。 铸锭依次进行均匀化退火(900℃/48h)和热等静压处理 (HIP,1 200℃,4h,150MPa);在始锻温度1 200℃、应变率0.5s-1下进行包套锻(总变形量80%), 最终加工成标距尺寸为φ6mm×25mm的圆柱试样(图1)。 该合金测定成分(原子分数)为Ti-43Al-8.5V-Y。

图1 试样尺寸和形状示意图

疲劳试验在长春试验机厂生产的SDS100电液伺服动静试验机上进行。 试验气氛为大气,试验在常温、550℃和700℃高温下进行。采用轴向应变控制,应变比Rε=εmin/εmax=-1,用Epsilon3448高温引伸计控制总应变。 选择恒定的应变速率0.005s-1, 三角波, 总应变半幅△εt/2为0.20%、0.35% 、0.50%、0.65%、0.80%,试样断裂判定为失效,计算机自动采集峰值载荷和循环变形滞后环,以全面考察试验材料的应变疲劳性能。

试验完毕,用电火花线切割机床截取并制备金相试样。 经粗磨、细磨、抛光后,在氢氟酸、硝酸和水混合成的Kroll溶液中浸蚀30s,在MEF-3金相显微镜上观察金相组织。 在配备EDS能谱仪的FEI Inspect F50场发射扫描电镜上进行断口分析和能谱分析。

2 试验结果分析

2.1试样相与显微组织分析

图2为试样X射线衍射结果,合金除大量再结晶γ相外,还有体积分数约为30%的β相和少量的α2相。

图2 Ti-43Al-8.5V-Y合金锻态组织的X射线衍射谱

图3为金相显微镜下看到的均匀、细小的近γ(NG)组织,呈现出大量动态再结晶γ晶粒、条带状β相、拉长的γ相、破碎的层片结构,亮白色为YAl2和Y2O3富集相, 黑色的γ等轴晶界上分布着灰色网状β相组织。

图3 锻态Ti-43Al-8.5V-Y的金相组织

2.2循环应力响应

不同总应变幅对应的合金循环应力响应曲线如图4所示。 总应变幅△εt为±0.20%时的疲劳寿命大于5×104次,超出了低周疲劳的范围;随着总应变幅的增加,循环加载峰值应力随之提高,循环周次则随之下降; 合金的循环应力响应行为均表现为不同程度的循环硬化, 但变化趋势与总应变幅密切相关;对于总应变幅为±0.80%和±0.65%的试样,随着应变幅的增加,其上升趋势明显,在最终断裂前循环应力快速升高;当总应变幅低于±0.50%时,经过前100个循环硬化周期后,随着总循环次数的增加,最大应力基本不变,处于循环稳定行为,在寿命的后半段,出现轻微的循环软化,直至最终断裂。 这种现象说明塑性应变的变化是一个渐进的过程, 塑性应变的增加会使得脆性材料中启动的滑移系增多,位错密度大幅增加,在晶界或相界处位错塞积严重,造成循环硬化。 随着循环的进行,微裂纹的相互连接导致循环应力响应的有效面积减小,从而出现循环软化现象。

图4 550℃下循环应力峰值与循环周次的关系

2.3循环应力应变关系

图5为合金在温度550℃和700℃下的半寿命应力应变滞后回线。 由图5可以看出,在拉伸和压缩变形过程中,当载荷为零时,残余塑性变形Δεp随着温度的升高而增大,滞后回线的面积(即塑性应变能)也随着温度的升高而增大。 随着温度的升高,位错可动能力增强,由于位错滑移控制着塑性变形过程,因此反映合金塑性变形能力的塑性应变能也随着温度的升高而增加。

图5 循环应力应变滞后回线(Δεt/2=0.80%)

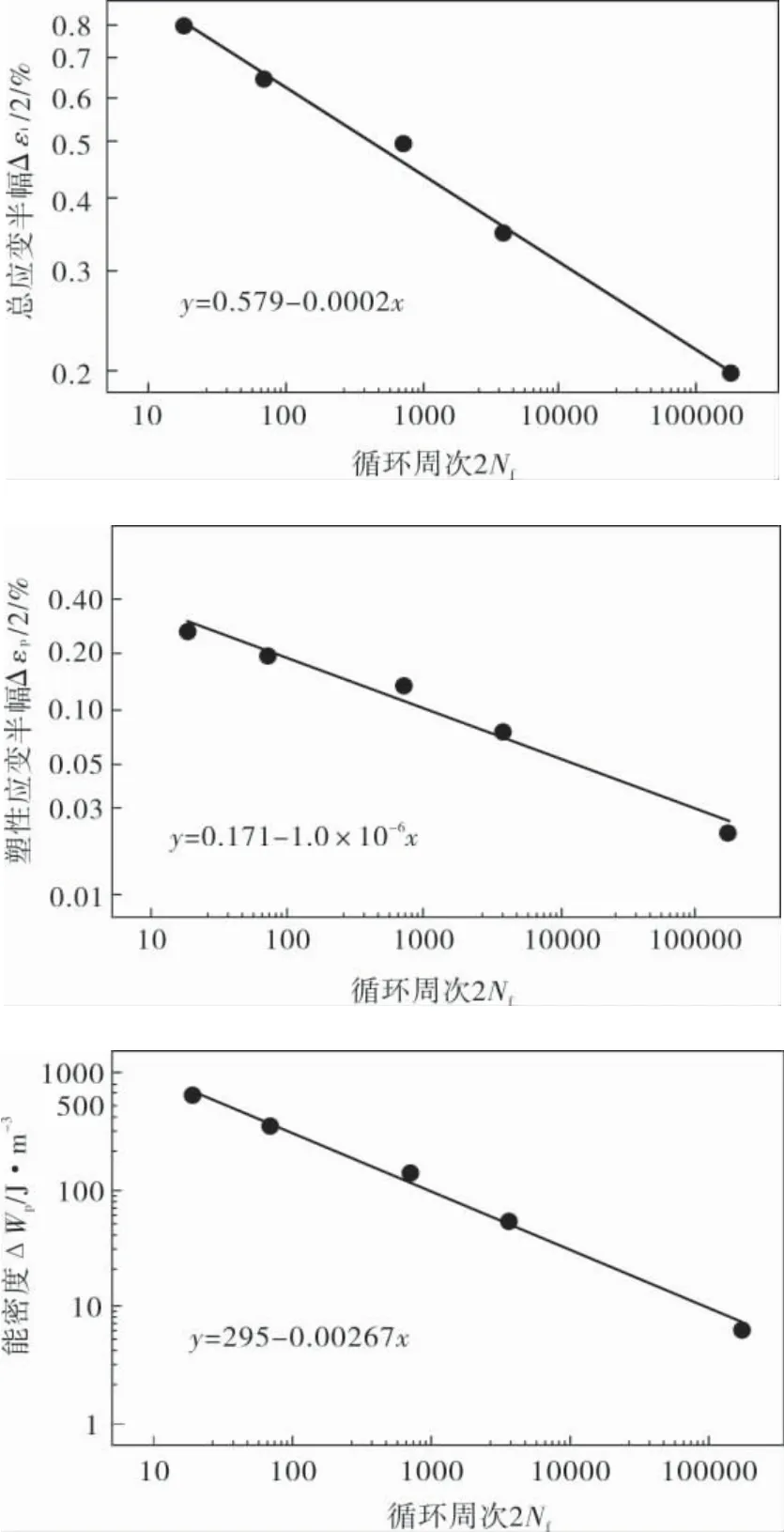

图6为550℃时Δεt/2-2Nf、Δεp/2-2Nf和ΔWp-2Nf关系曲线。 可以看出,在双对数坐标中,合金总应变半幅、塑性应变半幅、能密度和疲劳寿命之间呈良好线性关系,尤其是ΔWp-2Nf关系,拟合程度很高,今后可以作为疲劳寿命预测模型。 当以塑性应变半幅为参量时,在双对数坐标中,它与疲劳寿命之间呈近似线性关系, 但数据分散性较大,线性关系较差。 综上分析得出,对该合金应变疲劳寿命造成影响的主要因素是总应变幅和弹性应变幅的大小。

图6 550℃时Ti-43Al-8.5V-Y的ε-N曲线

2.4应变疲劳寿命公式

对于应变控制的低周疲劳试验,材料的应变幅与疲劳寿命之间的关系 (弹性部分和塑性部分)采用Manson-Coffin公式[12],表式为:

其中,2Nf为材料断裂时已发生的循环反向次数,σ′f为疲劳强度系数,b为疲劳强度指数,ε′f为疲劳延性系数,c为疲劳延性指数,E为材料的弹性模量。

由此拟合出550℃下应变疲劳的Manson-Coffin关系式:

可以看出, 该材料的疲劳延性指数也不到0.5,过渡寿命很低,反映出在550℃尚未达到材料的韧脆转变温度,可见弹性应变对疲劳寿命起着主导作用,该温度下材料塑性较差,应变疲劳寿命很短,650~700℃的应变疲劳行为将是今后研究的重点。

2.5疲劳断口形貌分析

图7为常温下总应变半幅为0.20%时的疲劳断口形貌。 由图7a可以看出,裂纹从试样表面加工缺陷处萌生并向内生长, 在试样左侧边缘可观察到挤入挤出特征, 此处为裂纹源, 随后裂纹缓慢增长,上下分离的表面不断挤压摩擦,形成亮白色区域;图7b为裂纹稳定扩展区形貌,出现沿层断裂台阶和二次裂纹,有明显的脆性断裂特征;图7c为裂纹快速扩展区, 呈现较多的浅韧窝和断裂小平面混合特征,为沿晶和穿晶解理断裂。

图7 Ti-43Al-8.5V-Y常温疲劳断口形貌(Δεt/2=0.20%)

图8a、b分别为试样在550℃、 总应变半幅为0.35%和0.80%时的疲劳裂纹扩展区断口形貌:在总应变半幅为0.35%时, 断口由众多解理小平面和少量韧窝构成,片状的解理小面和浅韧窝被白色撕裂脊所隔离,为脆性准解理断裂;当总应变半幅增至0.80%时,解理面基本消失,韧窝加深,撕裂脊清晰可见,出现沿晶二次裂纹,显示出此时材料塑性较常温有所增大。 EDS能谱分析表明,白色撕裂脊处的V含量很高(约15%),与文献[11]所述的β相V含量基本一致。由此认为,在等轴γ晶粒晶界间发现的呈条带状断续分布的撕裂脊为β相,从而验证了文献[8]关于在高温下β相可与γ再结晶晶粒共存的观点。 图8c为700℃、总应变半幅为0.80%时试样的疲劳扩展区断口,断口有所氧化,但仍可观察到大量冰糖状等轴晶粒和二次裂纹,为典型的沿晶断裂形式。

图8 Ti-43Al-8.5V-Y合金疲劳扩展区断口形貌

综上所述,Ti-43Al-8.5V-Y钛铝合金低周疲劳断裂为典型的脆性断裂,随着应变率和温度的提高,材料塑性有所增大。 该材料在常温下以沿层开裂为主,在高温下则呈现明显的沿晶断裂形式,由于高温下β相比γ晶粒的断裂强度更低,导致材料在晶界处的β相处率先开裂。

3 结论

3.1Ti-43Al-8.5V-Y合金在550℃下应变疲劳寿命的Manson-Coffin公式可表示为0.851(2Nf)-0.142+2.594(2Nf)-0.429。

3.2Ti-43Al-8.5V-Y合金在550℃高应变幅作用下快速循环硬化, 具有明显的脆性断裂特征;在低应变幅作用下呈循环稳定特征, 疲劳寿命较高。 随着温度的提高,材料塑性有所增加。

3.2随着应变率和温度的提高, 材料塑性增加;高温下分布在晶间的β相强度较低, 引起的晶间脆断是合金高温应变疲劳破坏的主要原因。