影响顺酐装置离心机分离效果的因素分析

2020-03-30朱南南刘先红

朱南南 刘先红

(山东汇丰石化集团有限公司企业技术中心)

顺酐(MA)又名马来酸酐,化学名顺丁烯二酸酐,是一种常用的重要有机化工原料,是需求量仅次于苯酐和醋酐的第三大酸酐,主要用于生产不饱和聚酯、1,4-丁二醇(BDO)、醇酸树脂,另外还用于农药、涂料、油墨、润滑油添加剂、纺织品整理剂及表面活性剂等领域[1,2]。笔者所在单位年产5万吨正丁烷固定床氧化六氢化邻苯二甲酸二丁酯(DIBE) 吸收工艺于2016年进行改造,引进了意大利Conser 公司邻苯二甲酸二丁酯(DBP)溶剂吸收工艺。溶剂洗涤系统分为混合、离心分离、干燥3 个部分。 溶剂在使用过程中会发生分解,同时顺酐在高温条件下与水反应生成顺酸,导致溶剂中含有大量苯酐、邻苯二甲酸、焦油及顺酸等杂质。 过多的杂质会导致离心机分离效果变差,离心机出口水相中溶剂量、溶剂水含量均增加,不仅造成了溶剂的损失,也严重影响了装 置 的 长 周 期 稳 定 运 行[3,4]。 由 此 可见,溶剂洗涤工段离心分离是保证溶剂质量的关键环节,直接影响装置的运行和加工成本,研究各种因素对离心机分离效果的影响具有十分重要的意义。 笔者从混合温度、搅拌速度、剂水比(贫溶剂与脱盐水比例) 和停留时间4 个方面进行分析,以期找到离心机的最佳操作参数。

1 溶剂洗涤工艺流程及设备简述

1.1工艺流程

溶剂洗涤是将解析顺酐后降低了吸收溶解能力的贫溶剂中苯酐、邻苯二甲酸、富马酸及副产焦油等杂质通过水洗提纯的过程[5]。 除盐水经换热器进行预热并与贫溶剂按照一定的比例进入混合罐,在一定的温度和搅拌作用下,由于杂质在水相中的溶解度远大于溶剂相,物料在搅拌作用下,大部分杂质会从溶剂转移到水中,实现了萃取过程[6]。 然后通过离心泵将混合液输送至离心机,在离心机高速旋转下利用两相密度的不同进行分离。 离心机分离出的轻相进入水相倾析器,重相经加热进入闪蒸罐闪蒸水分后进入吸收塔重复利用(图1)。

1.2离心机分离原理

笔者所在单位使用的离心机型号是阿法拉伐CHPX-517, 该离心机属于碟片式高速固体间歇排放离心机,正常工作时转速为4 285r/min,适用于分离两相密度差较小的物料。 该离心机的分离原理可以简单解释为: 物料进入高速转动的转鼓中,由于存在密度差,在强大的离心力场作用下,受到的离心力并不完全相等,重相向碟片外侧移动,轻相向碟片内侧移动,最终使两相分离[7]。

图1 溶剂洗涤工艺流程

1.3实验仪器及步骤

实验仪器包括气相色谱仪(Agilent 7820A)、 溶 剂 含 水 自 动 快 速 测 定 仪(DGN1000XA12)和阿法拉伐 CHPX-517 离心机。

水中溶剂含量的测定过程为: 取0.1g 样品,加入 100mL 蒸馏水搅拌 10min, 从样品中取0.3μL 注入色谱仪中。 其中,柱箱温度 80℃;检测器温度300℃;分流比50:1;分流流量150mL/min;氢气流量 30mL/min;空气流量400mL/min;尾吹氮气流量25mL/min。

溶剂水含量的测定过程为: 在烧瓶中加入100mL 试样,再加入100mL 溶剂,接上水分接收器和冷凝管,开冷凝水,在溶剂含水自动快速测定仪上加热蒸馏, 根据馏出水分体积计算含水量。

2 影响离心机分离效果的因素分析

影响离心机分离效果的主要因素包括:贫溶剂中顺酐含量、混合罐的温度、液位、搅拌器转速、离心机两相背压及操作因素等,这些因素相互影响,共同制约着离心机的运行。 笔者主要研究混合温度、搅拌速度、剂水比和停留时间对离心机分离效果的影响。

2.1混合温度对分离效果的影响

在剂水比2:1、 搅拌速度35r/min、 停留时间80min 的条件下, 考察了混合温度对分离效果的影响。 在不同温度条件下,溶剂中水含量和水中溶剂含量如图2 所示。

图2 混合温度对离心机分离效果的影响

由图2 可以看出,从50~62℃,溶剂中水含量和水中溶剂含量降低, 离心机分离效果逐渐变好,溶剂单耗下降;从62~70℃,随着温度升高,溶剂中水含量和水中溶剂含量逐渐升高,分离效果变差。 这是因为溶剂中杂质随温度升高在水中的溶解度增大,同时溶剂粘度降低,有利于分离。 温度大于62℃之后, 杂质在水中的溶解度升高,同时溶剂在水中的溶解度也会增加,导致分离效果变差,溶剂单耗增加[8,9]。 温度在 50~70℃时,装置运行8h 后, 从水相倾析器底部能见到明显的溶剂层。 因此,用离心机分离溶剂水洗液,一般情况下温度应控制在60~65℃,本装置温度取62℃。

2.2搅拌速度对分离效果的影响

在剂水比 2:1、 混合温度 62℃、 停留时间80min 的条件下, 考察了混合罐搅拌速度对分离效果的影响。 在不同搅拌速度条件下,溶剂中水含量和水中溶剂含量如图3 所示。

图3 搅拌速度对离心机分离效果的影响

由图3 可见, 搅拌速度从 20r/min 增加到34r/min 时,随着搅拌速度增加,溶剂中水含量和水中溶剂含量均降低,离心分离效果较好;搅拌速度从34r/min 增加到45r/min 时,溶剂中水含量和水中溶剂含量均逐渐升高, 设备分离效果变差。

这是由于搅拌速度较慢时,溶剂与水混合不充分,富马酸、顺酸等杂质不能充分溶于水中,萃取过程不完全致使分离效果差,随着装置长时间运行,最终会导致离心机无法分离。 搅拌速度过快,溶剂水混合物会发生乳化现象,离心机无法分离乳化后的混合物,导致大量溶剂进入水相倾析器。 本装置混合罐搅拌速度为34r/min 时分离效果最好。

2.3剂水比对分离效果的影响

在搅拌速度34r/min、混合温度62℃、停留时间80min 的条件下,考察了剂水比对分离效果的影响。 通过调节进料量,在不同剂水比条件下测试离心机分离效果,溶剂中水含量和水中溶剂含量如图4 所示。

图4 剂水比对离心机分离效果的影响

由图4 可知,剂水比为1:1~3.5:1 时,随着剂水比增加,溶剂中水含量逐渐降低,水中溶剂含量逐渐升高。 1:1 时,由于水的比例过高导致水中溶剂含量较低,且部分水进入溶剂中,经过一段时间运行, 在溶剂相倾析器顶部会有明显的水层,加大了后续处理难度。 剂水比为3.5:1 时,会导致部分溶剂进入水相,同时剂水比高,杂质的处理量降低,会影响到后续程序,因此,在实际生产中考虑处理量与处理效率的关系,本装置剂水比取2:1。

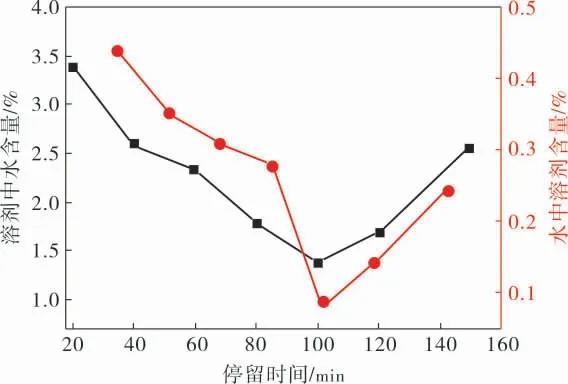

2.4停留时间对分离效果的影响

在搅拌速度35r/min、混合温度62℃、剂水比2:1 的条件下, 考察了停留时间对分离效果的影响。 在稳定的进料条件下,通过调节混合罐液位,测试停留时间对离心机分离效果的影响,溶剂中水含量和水中溶剂含量如图5 所示。 由图5 可见,停留时间由20min 增加到100min 时,随着时间的增加, 溶剂中水含量和水中溶剂含量均降低,离心分离效果较好,停留时间由100min 增加到150min 时, 溶剂中水含量和水中溶剂含量均逐渐升高,设备分离效果变差。

图5 停留时间对离心机分离效果的影响

停留时间对分离效果的影响与搅拌速度是一样的,停留时间短,溶剂与水混合不充分,萃取过程不完全导致分离效果差;停留时间过长,溶剂水混合物长时间搅拌发生乳化现象。

3 结论

3.1混合温度62℃时分离效果最好, 温度大于62℃之后,杂质和溶剂在水中的溶解度均升高,不利于离心分离。

3.2搅拌速度34r/min、停留时间100min 时分离效果最好,搅拌速度与停留时间对分离效果的影响是一致的。 搅拌速度慢、停留时间短,溶剂与水混合不充分,富马酸、顺酸等杂质不能充分溶于水中,萃取过程不完全导致分离效果差;搅拌速度快、停留时间长,溶剂水混合物会发生乳化现象,离心机无法分离乳化后的混合物。

3.3在实际生产中应综合考虑处理量与处理效率的关系,本装置剂水比取2:1。 在最佳操作条件下,溶剂中水含量一般在0.50wt%左右,水中溶剂含量一般在0.06wt%左右,减少了溶剂的损失,保证了装置的长周期稳定运行。