雷达液位计显示系统故障分析与解决措施

2020-03-30马志荣祝守丽刘明川傅俊义吴波刘双全田柳玉均

马志荣 李 勇 祝守丽 肖 刚 刘明川 傅俊义吴 波刘双全田 雨 柳玉均

(1.克拉玛依职业技术学院石油工程系;2.中国石油天然气股份有限公司新疆油田油气储运分公司;3.中国石油天然气股份有限公司管道廊坊输油气分公司)

油罐液位计量是油罐储油计量的主要方式,计量的准确性直接关系到国家的利益与安全[1]。雷达液位计的正常使用,对站队收发油品、稠稀油配比、沉降放水及原油外输等起到至关重要的作用,可以说雷达液位计是调度人员的“眼睛”。某外输大型站库主要完成原油来油储存、稠稀油掺混调配及加热加压输送等任务。该站现库存油46万方,储油罐16座,油库工艺复杂,切换流程频繁,调度岗位人员可以通过分析罗斯蒙特雷达液位计(以下简称液位计)液位显示系统中的数据来迅速判断流程切换是否有误,一旦液位显示系统故障就必须人工上罐检查,增加了劳动强度和安全风险。因此,降低液位计液位显示系统的故障率,关系到输油生产的安全与油库的平稳运行。

1 液位计的工作原理

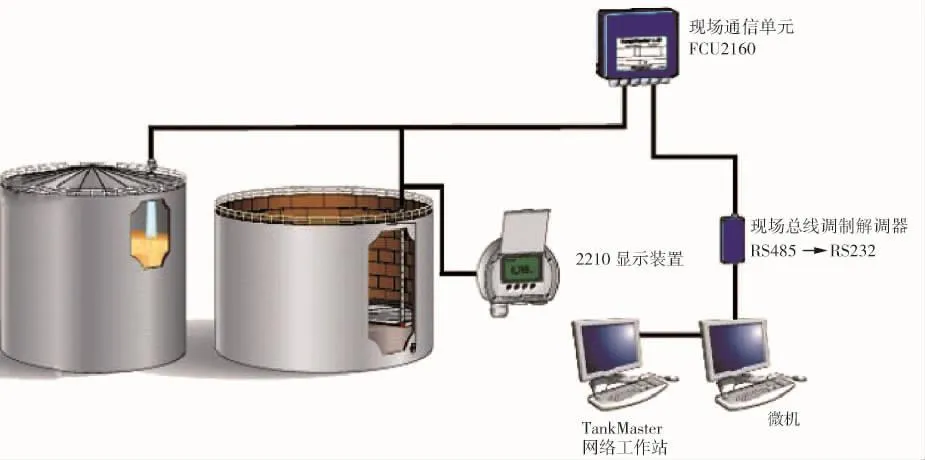

图1 液位计工作原理

如图1所示,液位计通过储罐顶部的天线发射雷达信号来测量液体的液位。雷达信号被液面反射后,回波被天线接收。通过检测该段空间的高度获得罐内空高,结合雷达安装位置的实际高度就可以获得罐内的液位数据。通过现场通信单元(FCU)提供的连接上位计算机的RS485接口,可以传输液位等参数和报警信号,也可以通过上位计算机对智能雷达显示仪进行控制[2]。

2 故障现场调查

2013~2017年,液位计故障率逐年上升 (图2),查阅 2017年 1~12月《自动化、仪表故障登记表》和岗位交接班记录,将液位计出现的故障情况汇总于表1。

图2 液位计故障次数统计结果

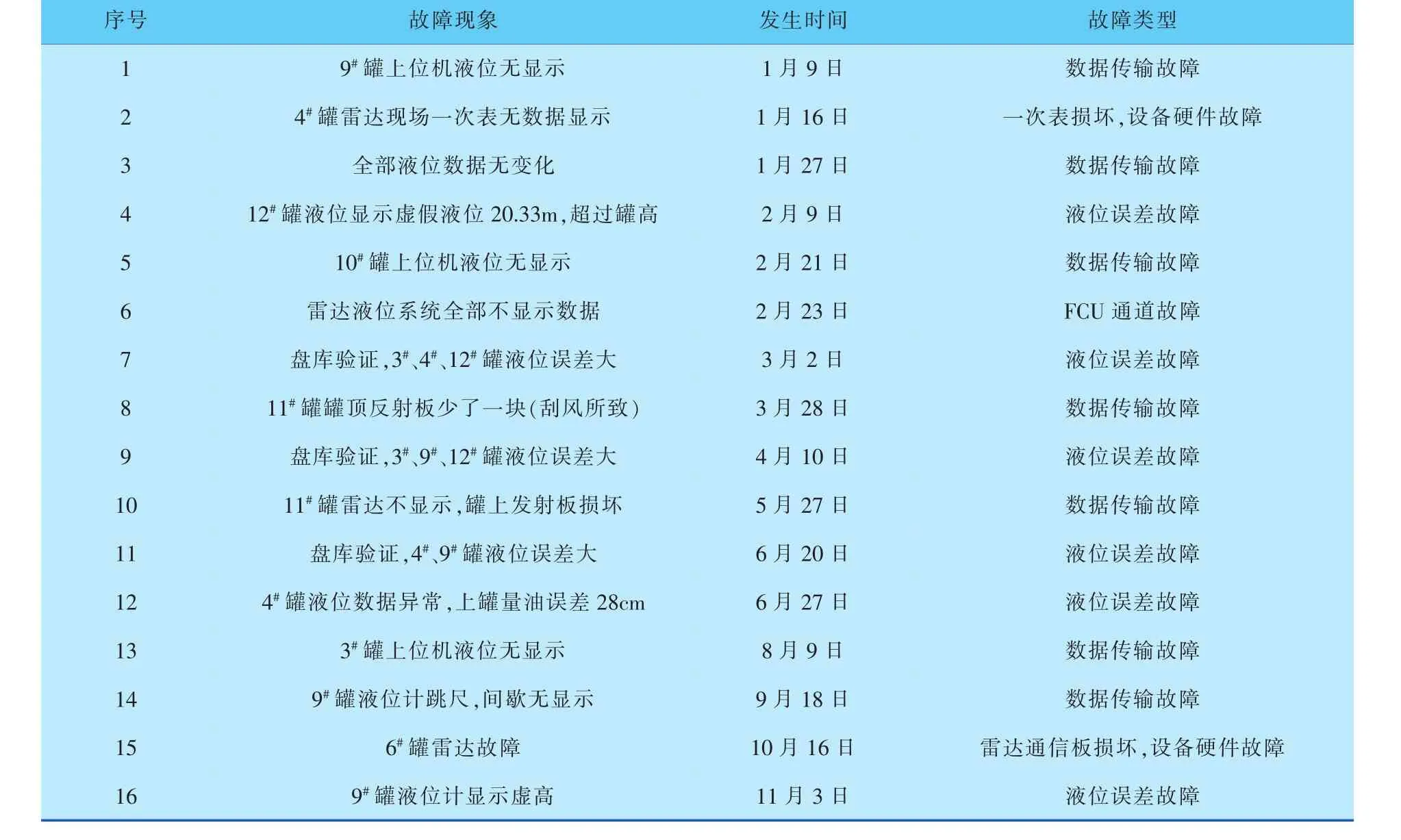

表1 液位计故障情况汇总

对2017年液位计现场故障情况进行进一步 归纳整理,统计结果见表2。

表2 液位计故障统计结果

由表2可以看出,2017年,该站液位计出现故障共计16次,其中因雷达头通信板烧坏、线路接头损伤等造成的雷达数据传输故障多达7次,占总故障的43.75%;液位误差故障共计6次,占总故障的37.50%。因此,数据传输故障与液位误差故障是造成液位计显示系统故障率高的主要因素。

3 故障原因分析

对上述故障的原因进行讨论,并将故障成因的确认方法和标准列于表 3[3~6]。

表3 液位计数据传输故障和液位误差故障原因确认

表3所列10个末端原因中,岗位人员技能培训不到位、现场一次表失效、无法提供数据比对、雷达设备老化、系统软件需更新、非接触式雷达的局限性、上罐电缆老化、拆解维修过的雷达头密封不严不是主要原因。液位计故障的主要原因有3个,分别是:液位偏差补偿调整频繁、混乱,软件干扰回波处理失效,雷达波反射板腐蚀变形。

3.1 液位偏差补偿调整频繁、混乱

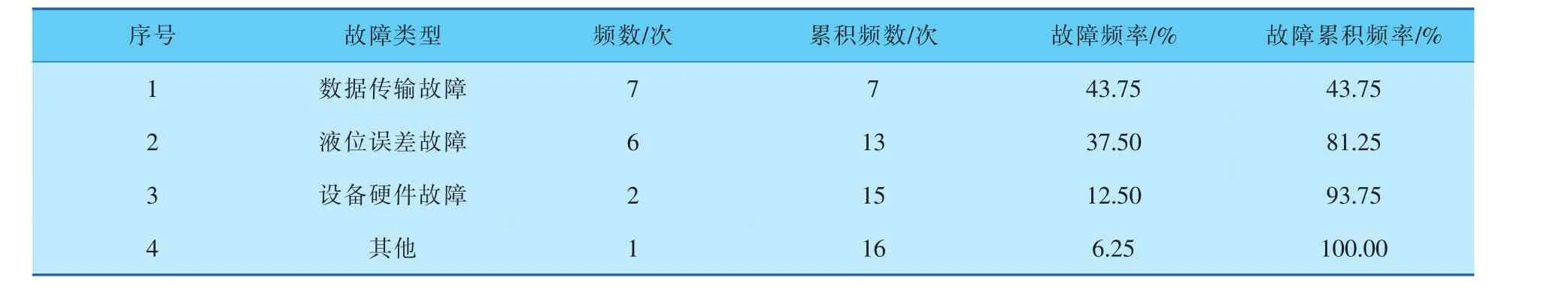

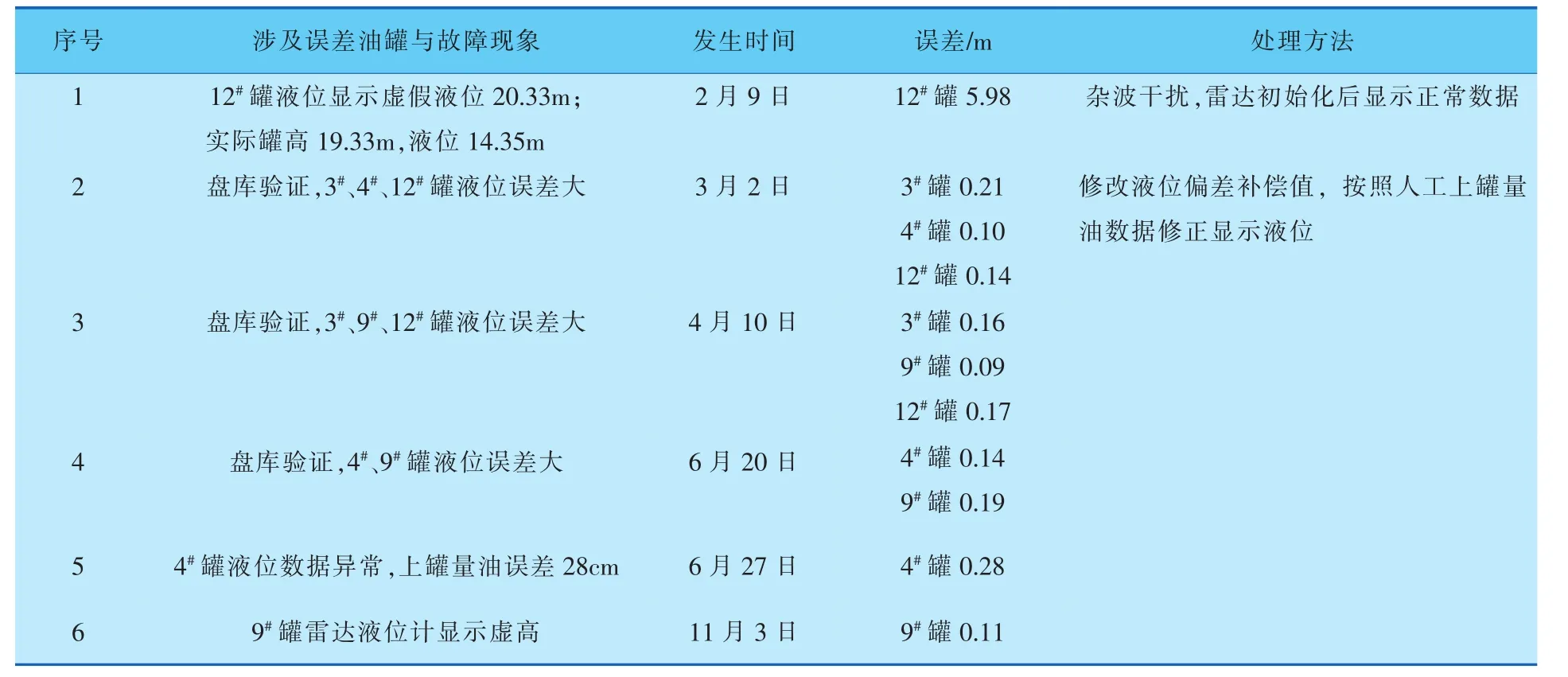

运行班组每月逢10、20、30日对静态罐进行上罐量油盘库,在每次盘库后,站队技术人员会对误差较大、影响油位计算的液位进行偏差补偿值修改,一般采取修改以回波从雷达头发射到罐底的数值为基准的参考距离,按照上罐量油数据修正显示液位的方式实现。2017年盘库液位误差记录见表4。

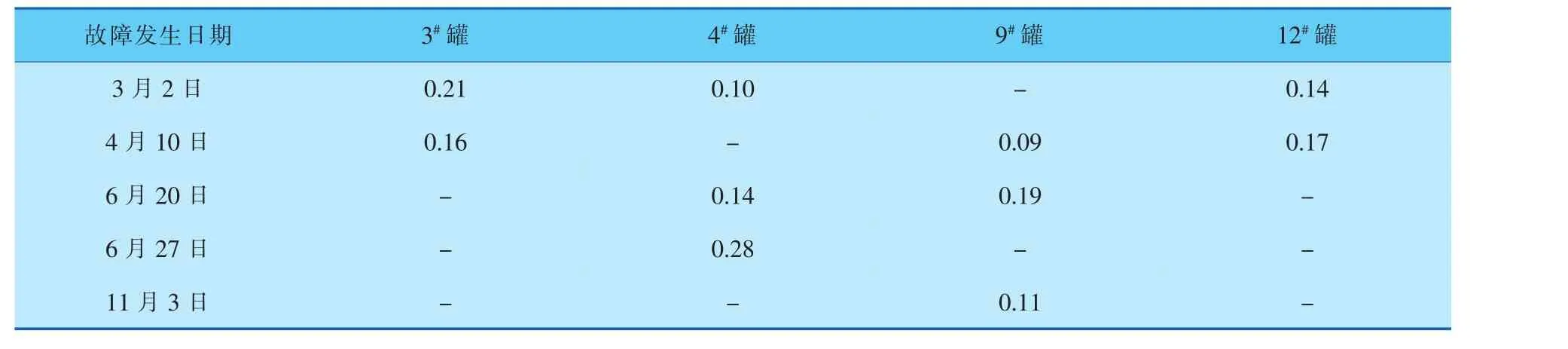

综合分析表4数据,发现出现液位误差故障的始终是经常修改误差的 3#、4#、9#、12#罐, 偏差值见表5。

盘库时对当时的静态显示液位进行罐高的“参考液位”修改,使之与人工量油所得数据显示一致,此种方法其实并不妥当。由于不同液位下液位计的测量误差不是定值,以一次盘库结果修改罐的整体高度,无法从根本上消除实际油位与液位计显示油位的误差[7]。这就是修改过液位的油罐会一再发生液位误差故障的原因。因此,要降低雷达液位系统液位显示误差,必须采取更合理的调整方法。

表4 盘库时的液位误差记录

表5 常修改误差罐液位误差故障偏差值记录 m

3.2 软件干扰回波处理失效

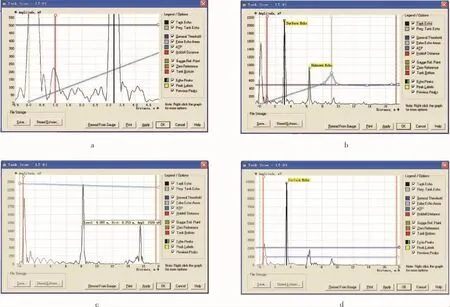

当雷达液位显示虚高或者错误液位时,可以在上位机系统找到该雷达头的波形,越过蓝线以上的杂乱曲线就是杂波与错误信号[8](图3)。

雷达液位系统利用软件可以实现干扰回波处理、底波处理、空罐处理、满罐处理、表面回波跟踪和滤波6种高级功能。罗斯蒙特雷达液位计采用调频连续波(FMCW)原理,比时间脉冲原理(PTOF)的仪表可靠性高,处理干扰回波能力强,精度可以达到±5mm。而在使用过程中,存在各种高温、腐蚀等对液位测量的不利因素,导致仪表故障率高、使用周期短、信号变弱及出现杂波等现象,需人工干预修改幅值门限值,并清理杂波[9]。

图3 上位机系统雷达头波形

3.3 雷达波反射板腐蚀变形

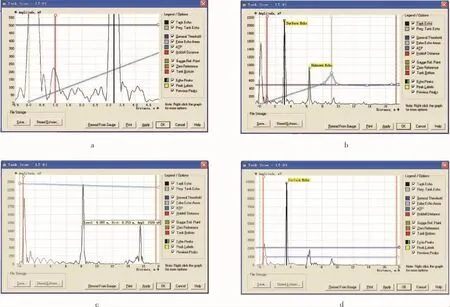

雷达液位测量应用在浮顶罐时必须使用一个反射板进行回波反射,《罗斯蒙特液位测量产品手册》“非接触式雷达安装指南”中对进行液位测量的金属反射板的选择与安装(图4)提出了具体要求[10~12]。

图4 液位测量金属反射板的安装示意图

上罐对反射错误信号的雷达头、反射板和线缆进行故障原因排除。分析得出反射板发生腐蚀变形的雷达液位显示都不同程度地出现液位误差故障和数据传输故障。

如图5所示,变形严重的反射板板面弯曲,甚至无法测得其水平倾斜度,不符合产品手册中关于金属反射板的安装要求,需要更换掉变形的雷达波反射板。

图5 场站实际安装反射板面变形情况

4 整改措施

4.1 优化系统液位误差调整方式

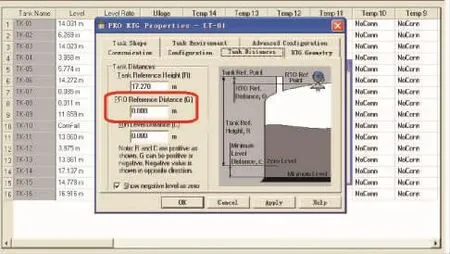

整改之前的修改方式可以简单理解为通过修改罐高修正误差,如图6所示。

图6 原油罐液位显示偏差补偿修改方式

经研究,更改对油罐液位显示误差进行偏差补偿修改的方式[13]。笔者提出的方法是:通过分析比对一个时间段内某罐的误差,找到平均偏差,仅修改“校准距离”,即仅对显示液位进行误差调整,将罐高的误差修正清零,不影响标定的罐高数值,按照上罐量油的数据修正显示液位[14],如图 7 所示。

图7 笔者提出的油罐液位显示偏差补偿修改方式

同时,对岗位进行上罐量油操作的调度工做出如下要求:

a.每月10、20、30日对静态罐进行上罐量油盘库,严格遵守大罐量油操作规程,遵循计量油量的计算方法,量油数据要求将3次测量值取平均值,务必做到量油数据准确,具有参考价值[15];

b.对于出现误差的油罐和误差数据要及时记录,使液位修改有据可查,修改后能进行比对;

c.修改误差值操作由专门的技术人员经过数据分析比对后才能进行,岗位人员没有修改权限。

4.2 干扰回波、杂波手动处理

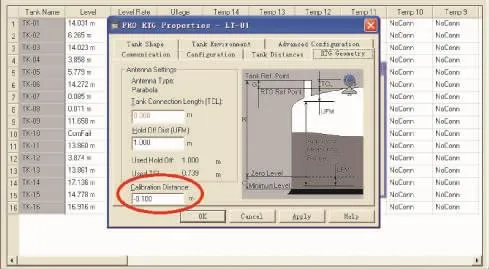

4.2.1 用上位机液位显示系统软件调试回波

在雷达液位系统显示虚高、误差大等故障发生时,操作人员应在上罐量油并排除硬件故障之后,应用上位机液位显示系统软件对回波进行调试[16]。小组成员联系厂家软件工程人员,结合厂家技术人员指导,针对系统消除杂波、屏蔽错误信号步骤归纳出一套方法,具体如下:

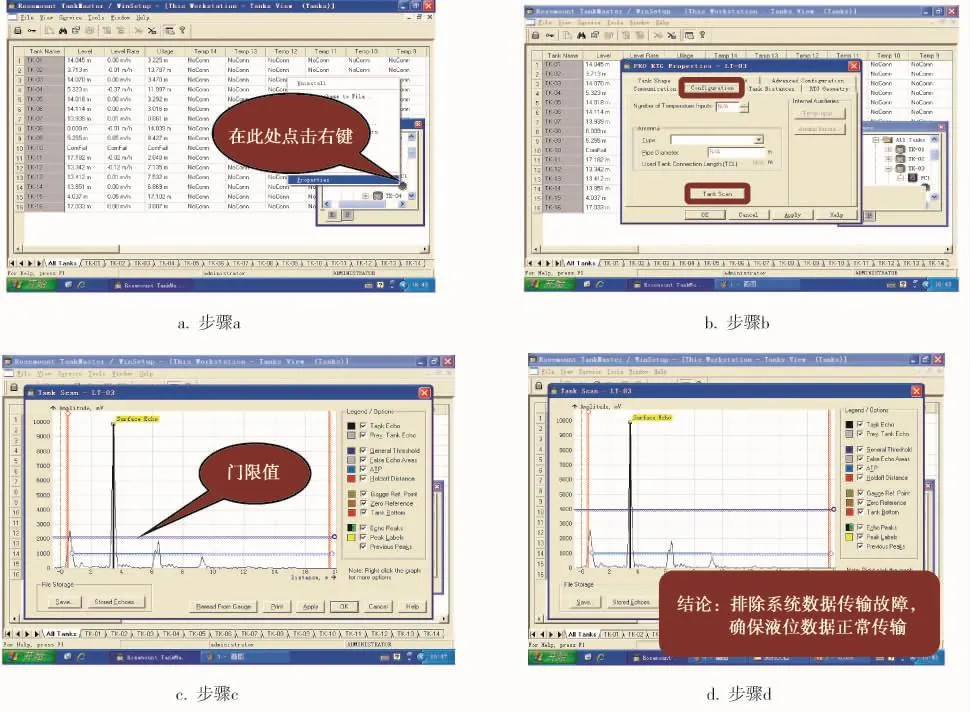

a.右键点击发生错误的雷达头序列号,点击properties属性选项(图 8a);

b.选择属性框的configuration组态项,点击tankScan雷达扫描,等待历史数据进度读取完毕(图 8b);

c.点击右键 new amplitude threshold point,在反射峰处建立新的阈值点(图8c);

d.在新阈值点处按住左键,拉出选择框放大调整区的波形图,进行标记点微调修正回波,点击“OK”保存并重启该雷达(图8d)。4.2.2 修改幅值门限值手动干扰回波

图8 消除杂波、屏蔽错误信号的步骤

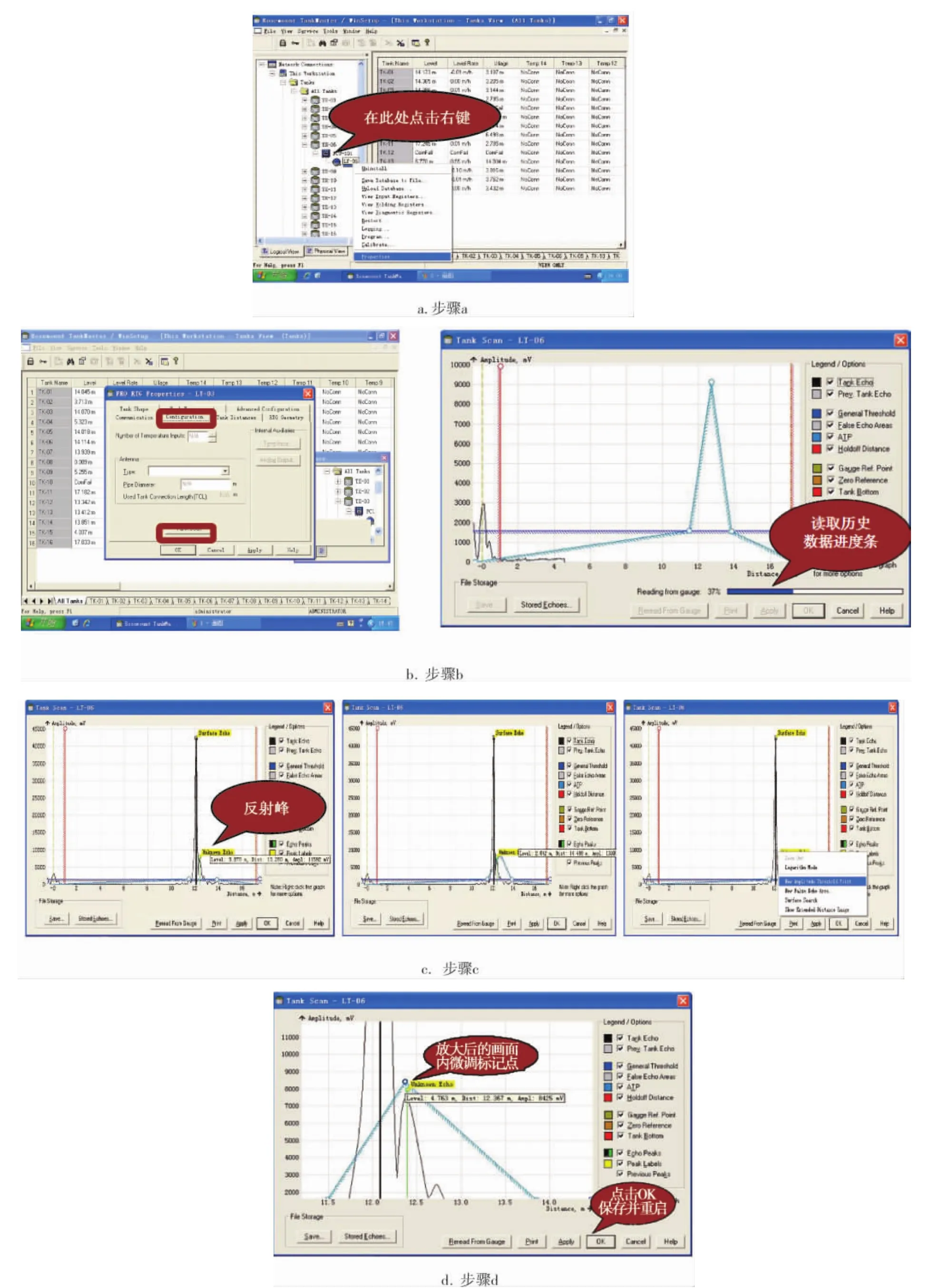

软件干扰回波处理失效的解决办法是修改幅值门限值,手动干扰回波,其具体的操作步骤如下:

a.右键点击发生错误的雷达头序列号,点击properties属性选项(图 9a);

b.选择属性框的configuration组态项,点击tankScan雷达扫描,等待历史数据进度读取完毕(图9b);

c.干扰回波在门限值以内,用户定义干扰门限值,过滤掉弱的干扰回波(图9c);

d.在平静条件下,设置门限值约为表面回波幅值的20%,以过滤、去除掉较弱的干扰回波(图9d)。

图9 修改幅值门限值手动干扰回波的步骤

4.3 修复或更换变形的反射板

对于雷达波反射板发生腐蚀变形的情况,采用以下方式修复或更换:

a.咨询产品厂家,该反射板已属淘汰产品,无法提供新品更换;

b.咨询某公司技术人员,对方采用304不锈钢制作反射板,所采购304不锈钢板为1.2m×1.2m,用两块钢板焊接,再切割成2m×1m的钢板,但是焊接后的钢板弧度大,无法达到金属反射板的安装要求[17];

c.在优选材料的过程中,自站内废旧物品中选取两块2m×1m的白板组合,通过水平设置使之能正确进行雷达波的发射。

整改措施实施后,确保了测量信号反射的通畅和正确传输,雷达液位终端能够正常获取数据。该方法成本低廉,而且信号反射强;但是,相较原产品铝制信号板,使用周期更短,而且容易变形。

5 实施效果

2018年9月至2019年2月,再次统计现场雷达液位显示系统的故障情况,详见表6。可以看出,雷达液位显示系统在维修前每月的平均故障率在1.33%,维修后降低到0.50%,故障率显著降低。

表6 整改后液位显示系统故障统计结果

5.1 经济效益

整改措施实施后,减少了雷达过程液位和信号传输故障发生的次数。由于该系统厂家指定维修人员常驻外市,一些故障需要指定维修人员解决,按一次往返路费200元计算,可节约费用为200元×13次=2600元。

现场维修次数减少。劳务支出按每人每天150元计算,工作量折合劳务支出费用节约了150元×2人×13次=3900元。

在数月时间里,共参与维修10套罐的雷达系统维护,解决故障12次,避免了出现故障后雷达头的频繁更换。通信板厂家报价每块4万元,雷达总成每只7万元 (厂家雷达头通信板不单卖,添置备件只能买一只总成雷达头),可节约费用40万元~70万元。

维修2块雷达波反射板,铝皮反射板厂家报价每块2万元。小组使用站内修旧利废的白板4块替代损件,共节约费用4万元。

投入的一台RTU控制系统电源柜价值3万元;维修通信板费用30元×10个=300元。

综上所述,此次维修更换液位计显示系统,节约费用达到了41.62万元~71.62万元。

5.2 社会、安全与技术效益

2017年,该站年混油外输量383万吨,没有因为处理液位计显示系统故障中断原油输送工作,有力地配合了原油输送任务的完成,产生了积极的社会效益。

本次整改,有效降低了液位计显示系统故障发生的频率,确保该站原油输送工作的安全平稳开展;同时保证了雷达液位系统的完好使用,避免员工爬罐量油带来的安全风险隐患。

通过此次整改,对液位计的技术特性有了更进一步的认识,为今后的日常检维修工作提供了技术保障。

6 建议

为了保障液位计显示系统的精准运行,提出以下建议:

a.制定《雷达液位计维护与保养操作规程》,对该项制度进行贯彻,纳入《油库维修工岗位职责》,要求维修班进行定期维护保养;

b.严格检查工作,将液位计的日常管理纳入《运行班组交接班制度》,要求运行班组及时清理雨雪,确认数据正确;

c.要求调度工严格遵守 《大罐量油操作规程》,遵循计量油量计算方法,对出现的误差进行及时计量,将站队“逢十盘库”要求细则纳入《调度工岗位职责》。

7 结束语

在某库,通过对罗斯蒙特雷达液位计显示系统故障进行现场调查,发现其故障原因主要有液位偏差补偿调整频繁、混乱,软件干扰回波处理失效和雷达波反射板腐蚀变形3类,进行相应的整改措施后,经济效益、社会效益、安全效益与技术效益都得到了显著提高,为日常检维修工作提供了技术保障。