可在线校验与监测的弹簧式安全阀结构设计与试验研究

2020-03-30温殿江姜一昌张兴和

李 岳 温殿江 宋 晨 姜一昌 张兴和

(1.大连理工大学化工学院;2.大连理工安全技术与控制工程研究中心有限公司;3.大连理工安全装备有限公司)

承压设备在运行中由于内部或外部的原因经常存在压力升高的情况,如果压力升高超过了设备的许用压力,则称为超压。引起设备内部压力升高的有外部原因和内部原因,通常将外部因素引起的设备超压,称为物理超压过程[1];由设备内部介质发生化学反应引起的设备超压,称为化学超压过程。根据设备安全设计规定:不管何种原因引起的设备内压力升高,凡是出现压力升高可能超过设备允许压力(通常为设备设计压力或最大允许工作压力),均需安装超压泄放装置,并根据压力升高速度不同,选择安全阀类或爆破片类泄压装置。一般对于物理超压过程,大多升压速度较慢,可选择安全阀类泄压装置;而对于化学超压过程,如果发生可燃气体或粉尘类的爆炸超压,则必须选择爆破片类泄压装置[2]。

1 传统安全阀的结构与原理

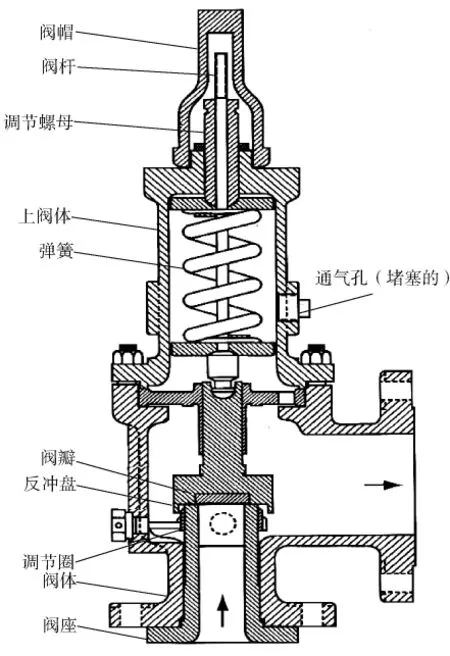

目前安全阀作为超压泄放装置,在工程上得到了广泛应用,其优点是:能自动打开和关闭复位,可重复使用,保存部分物料。缺点是:容易泄漏,不适合粘性介质、颗粒、易结晶物料和有严重腐蚀的场合;对于弹簧结构类安全阀,弹簧力随开启高度增大,弹簧压缩大,阀瓣上的力也大,阀不能迅速开启,对急速超压泄压滞后明显,不能用于压力急速升高的场合[3,4]。 据统计,目前市场上应用最多的是直接载荷的弹簧类安全阀,结构如图1所示,其特点是:利用弹簧力实现阀座与阀瓣之间的密封,通过调节弹簧压缩量来调整安全阀的整定压力和排放压力。该结构轻便紧凑,安装方位不受严格限制,广泛应用在压力容器上。但长期高温或长时间使用,弹簧刚度可能减小,密封力减小,阀容易泄漏,开启压力降低[5]。

图1 传统弹簧直接载荷式安全阀结构

由于弹簧式安全阀的弹簧刚度可能随时间而发生变化,从而影响密封效果和排放压力,所以国家规定对安全阀进行定期校验和检查。2004年以前的《压力容器定期检验规则》要求:安全阀应每年校验。2004年以后发布的TSGR 7001—2013[6]《压力容器定期检验规则》和TSG 21—2016《固定式压力容器安全技术监察规程》中规定:“对于弹簧直接载荷式安全阀,当满足条件时,经过使用单位技术负责人批准,可以适当延长校验周期”。规范中给出了校验周期延长至3年甚至5年的安全阀制造要求,但一些安全阀仍要求每年校验。安全阀的校验方法允许离线校验,也允许在线校验。对于离线校验,工作量十分巨大,特别是安装在高塔上的安全阀,需要动用大型吊车,校验成本高、工期长。目前逐渐采用在线校验方法,工程技术人员发明了多种在线校验方法[7~9],这些方法大幅降低了校验成本,降低了劳动强度,缩短了校验周期,对目前已有结构的安全阀是适合的,但仍存在一些问题,如检验人员还需要在现场进行较繁琐的操作,并且检验时设备内部压力的稳定性对整定压力判断和检测精度存在影响,并且还是间断周期性检验,无法对安全阀的运行进行实时监控和检验。

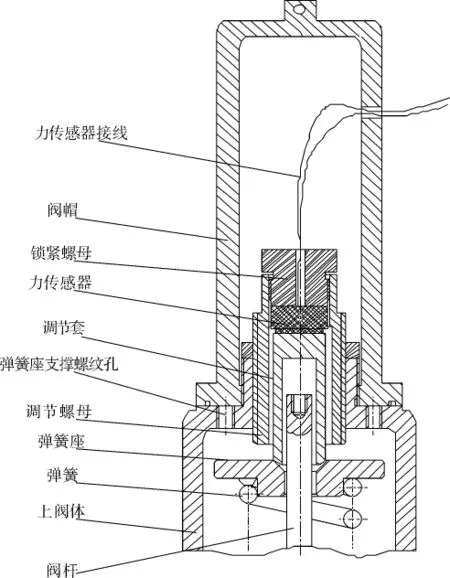

弹簧直接载荷式安全阀的动作原理为:内部介质对阀瓣产生的向上力作用在弹簧上,当介质对阀瓣产生的向上力与弹簧产生的向下力相等时,安全阀阀座上密封比压为零,安全阀处于开启与关闭的临界状态,理论上只要内压再轻微增加一点,安全阀就会出现连续泄漏气泡,则此时压力即安全阀整定压力,所以整定压力也可认为是安全阀处于临界状态时的压力;内部压力再增加,安全阀起跳,阀瓣达到额定高度时,弹簧受压缩产生的向下力与内部介质压力产生的向上力相等,此时内部压力为排放压力。弹簧直接载荷式安全阀,内部介质产生的向上力都作用在调节螺母上。笔者从弹簧直接载荷式调节螺母的受力大小决定安全阀的整定压力和排放压力出发,设计了一种通过力传感器来控制和监测安全阀整定压力的新结构安全阀,对新结构安全阀通过力传感器来控制和监测安全阀的整定压力和排放压力方法进行试验研究,获得了满意结果,该研究结果申请了发明专利[10]。

2 新安全阀结构设计

由于是弹簧力通过阀瓣压紧在阀座上实现密封,当设备内介质产生的向上力等于弹簧产生的向下力时,安全阀开启,所以理论上对整定压力一定的安全阀,其弹簧力是恒定的,而弹簧力又全作用在调节螺母上(图1)。本设计将传统的调节螺母端部与力传感器接触,这样使弹簧力传递到力传感器上,由力传感器监测弹簧力的大小,即可监测安全阀的整定压力,新安全阀的结构如图2所示。与传统安全阀结构相比,新安全阀结构的改变主要是:安全阀上阀体结构改变,将原调节螺母改为一端不通的中空结构,便于阀杆在调节套中运动,不通的一端与力传感器接触;另设计与上阀体端部螺纹连接的新型调节螺母,方便对弹簧进行压紧与松开,调节安全阀的开启压力,调节套、力传感器和锁紧螺母安装在新结构的调节螺母内。新安全阀调试方法为:根据整定压力和阀瓣密封面尺寸,预先计算弹簧密封压紧力,通过调节螺母压紧弹簧,使力传感器显示读数与计算值相等;对安全阀进行整定压力和排放压力调试,根据试验的开启压力对调节螺母进行轻微调节,得到稳定的整定压力和排放压力及两者对应的力传感器显示值,完成安全阀的压力校验。新安全阀实时监测或定期校验方法为:安全阀现场安装后,连接力传感器显示仪表,即可监测力值是否改变,如果没有改变,则可认为安全阀整定压力未改变;安全阀使用后,可与力的显示仪表长期连接,实现实时监测弹簧力变化,也可定期监测弹簧力是否改变,由此判断整定压力是否改变,如果改变,则通过调节螺母调节力传感器显示值,使之与安全阀整定压力所对应的力值相等。

图2 新安全阀结构

新安全阀结构设计也考虑了对力传感器的方便更换,结构设计为:在上阀体顶部对称设置4个M10mm左右的螺纹孔,当需要更换力传感器时,对称拧入4个螺栓与弹簧座接触,实现对弹簧座的支撑,逐渐加大扭矩,当力传感器显示力的值为零时,松开传感器锁紧螺母,取出传感器进行校验或更换新的传感器;将校验过的力传感器原位装入,轻轻拧紧传感器的锁紧螺母,然后对称松开弹簧座的支撑螺栓,使弹簧力完全作用到传感器上,检验传感器显示值是否与整定压力对应的受力值相等,如果不等,则通过调节螺母压紧或松开弹簧,保证力传感器显示值与整定压力所对应的力值相等。

3 新安全阀在线校验与监测试验

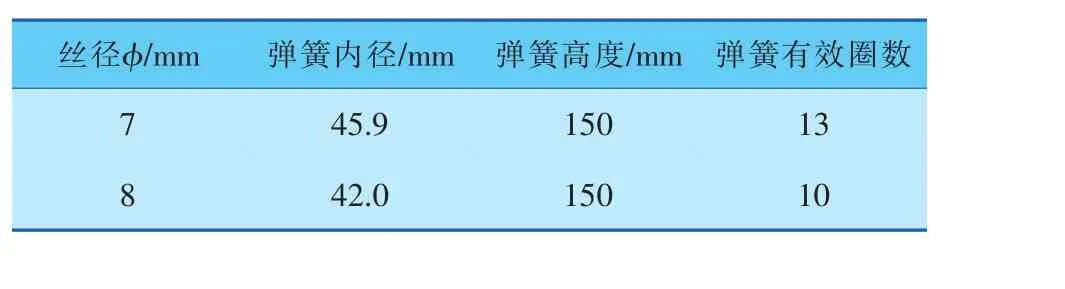

试验用安全阀型号为A42-25C,入口公称直径DN40mm,出口DN50mm,安全阀的喉径为27mm,阀座密封面直径32mm,试验用弹簧特征参数见表1。

表1 试验用弹簧特征参数

试验内容如下:

a.试验一,在设定排放压力下,力传感器的显示值与计算值的比较试验;

b.试验二,安全阀多次动作所测的力传感器显示值变化对比研究;

c.试验三,力传感器显示值的重复性试验。3.1 试验一

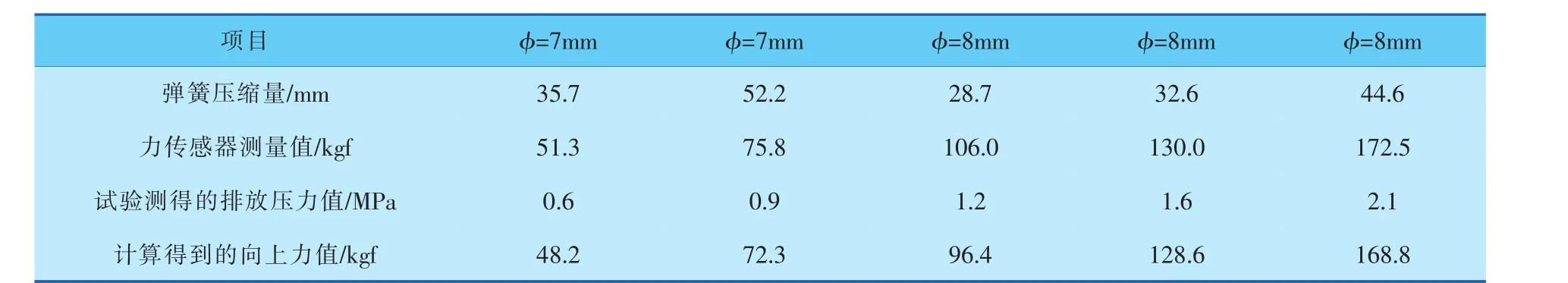

试验研究了在设定排放压力下,力传感器显示值与由排放压力和受压面积计算得到的向上力的比较(表2)。

表2 力传感器显示值与由排放压力和受压面积计算得到的向上力的对比

表1显示在设定排放压力下,力传感器的测量值与计算得到的向上力值基本吻合,计算值略小于实测值,这与理论分析相符,因为介质利用反冲盘对弹簧产生的压缩力 (即力传感器显示值)一定大于介质压力对阀瓣的作用力,这样安全阀才能实现全开启泄放。

介质对阀瓣产生的向上力F的计算方法为:

式中d——阀瓣密封面内径,mm;

p——试验容器内压力,MPa。

安全阀开启压力测量需要精确地判断气泡连续泄漏,在试验中直接测量排放压力,即安全阀全开启压力。

3.2 试验二

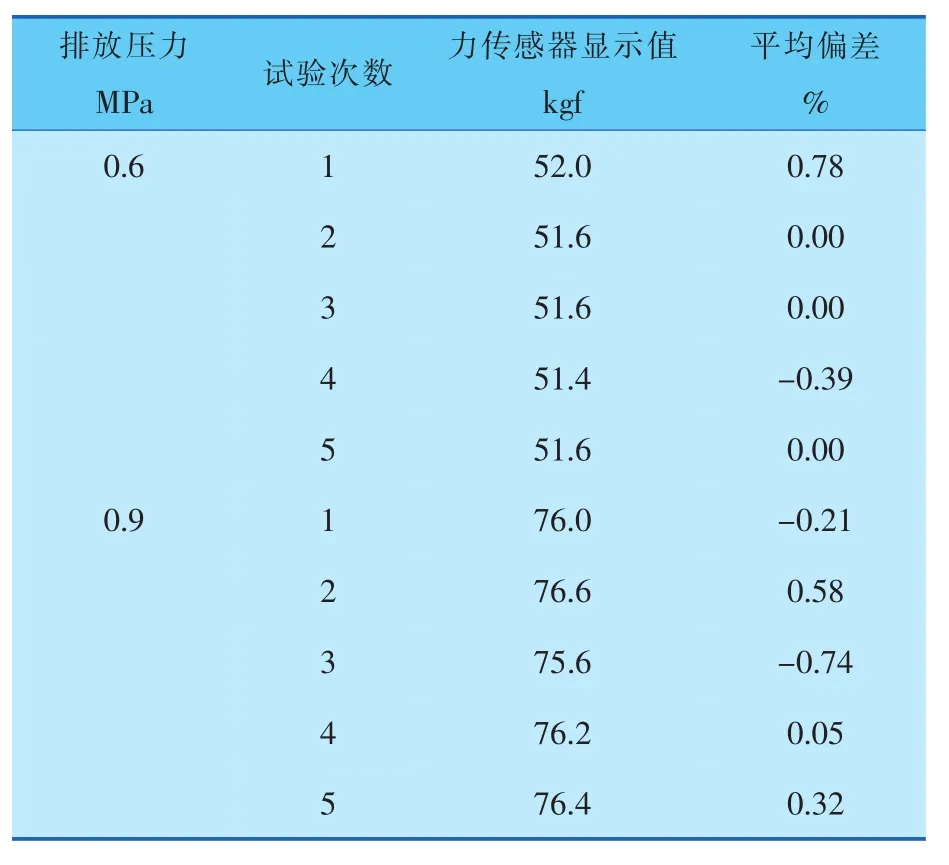

本试验研究了两种丝径安全阀在不同排放压力下经过5次起跳,力传感器的显示值 (表3、4)。

表3 7mm丝径安全阀两种排放压力下5次起跳的力传感器显示值

表4 8mm丝径安全阀两种排放压力下5次起跳的力传感器显示值

由表3、4可知,相同排放压力下力传感器显示值偏差极小,测得的力值非常稳定,一旦试验中确定了安全阀排放压力所对应的力传感器显示值,则该值基本恒定,可以作为安全阀排放压力的校正标准值。

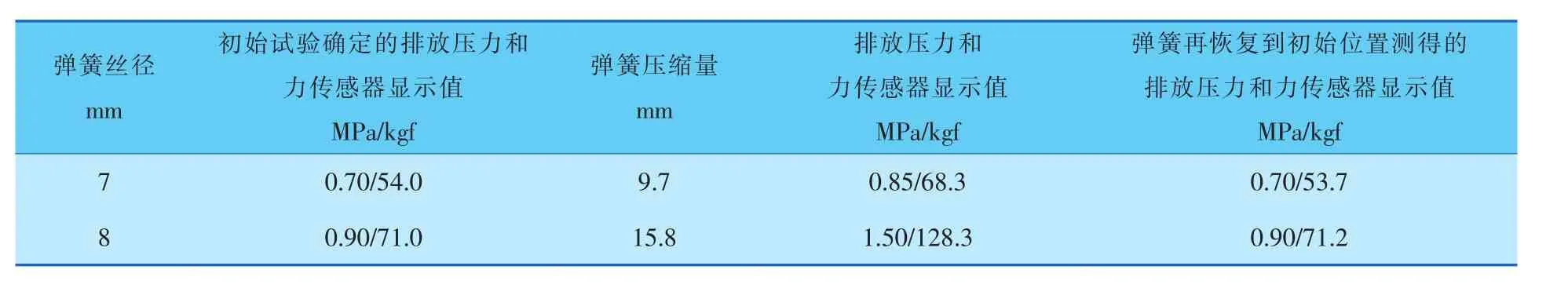

3.3 试验三

在一定排放压力下,通过调节螺母对弹簧压缩一定量,获得排放压力和力传感器显示值,然后再恢复到原来的压缩量,测量此时力传感器显

示值和排放压力,试验重复了3次,结果见表5。本试验显示对弹簧反复压缩松开相同量,力传感器显示值与试验得到的排放压力有很好的重复性。

表5 弹簧压紧与松开后力传感器显示值重复性对比

4 结论

4.1 提出的适合在线实时监测和校验的新安全阀结构比较简单,在保持安全阀总体结构不变的情况下,通过对上阀体、调节螺母等部件的轻微改变,安装了力传感器,实现了对安全阀弹簧力的实时监测,从而对安全阀的开启压力或排放压力进行监测,该方法操作方便、简单,特别适合在重要、洁净场合对安全阀的监测和校验。

4.2 通过对新安全阀的不同试验表明,采用力传感器对安全阀排放压力进行监测,在排放压力相同的情况下,各次试验所得力传感器测量值基本相同,偏差很小,并且测量值重复性很好,与理论计算值基本一致。