大跨度连续钢系杆拱桥顶推施工临时结构优化设计

2020-03-30郝晋新

郝 晋 新

(中铁六局集团有限公司长沙路桥分公司,湖南 长沙 410007)

顶推施工以其经济、快速、施工阶段不影响下方通车、通航便利诸多优点,广泛应用于跨既有铁路、公路、航道的桥梁施工[1-2]。建于1977年的狄家河桥(4×40 m预应力混凝土桥)是我国第一座用顶推法施工的桥梁[3],此后,经过40多年的发展,顶推工艺和设备不断更新,顶推法的适用范围也不再局限于等截面直线梁,斜弯梁桥、斜拉桥、拱桥等都逐渐采用顶推法施工,顶推跨径也越来越大[4-6]。随着桥梁跨径越来与大,在顶推过程中,梁体内力变化也越来越大,顶推梁的设计难度也随之增大,为保证桥梁顶推过程顺利进行,可以通过设置临时支墩[7-12]。目前国内的大跨度桥梁,特别是悬臂长度在160 m以上的梁拱组合桥梁,采用顶推施工的工程案例较少。因此,本文以淮南孔李淮河大桥(110 m+180 m+110 m)为工程背景,对钢系杆拱桥顶推施工技术进行研究,并着重分析临时结构对主桥的影响。

1 工程概况

淮南孔李淮河大桥是位于安徽省淮南市、淮河段上的一座特大型市政桥梁,大桥连通了淮河两岸的八公山区、凤台县和潘集区,由于地处安徽省沿淮河地区的重要的工业城市,又是国家大型能源基地之一,导致淮河上的水运交通较为繁忙。要在不影响水上交通的前提下,顺利完成顶推施工,这对大桥的施工工艺和技术提出了较高的要求。淮南孔李淮河大桥主桥为(110+180+110)m连续钢箱梁下承式系杆拱桥,其结构主要由三大系统构成:主梁系统、拱肋系统、拱梁固结系统。主梁系统由主纵梁、中横梁、端横梁以及人行道构成;拱肋系统由中拱肋、边拱肋以及风撑等构件组成;拱梁固结系统由竖向吊杆和主纵梁内的水平系杆组成,设计吊杆要求具有可更换性,吊杆采用Φ15—Φ19钢绞线整体挤压式吊杆体系。主桥结构见图1,系梁及主拱横断面示意见图2,导梁横断面示意见图3。结合工程实际,从用钢量、成本、主桥的损坏情况、施工灵活性等方面考虑,选择步履式顶推方法[13]。

图1 孔李淮河大桥主桥结构

(a) 系梁横断面 (b) 主拱横断面

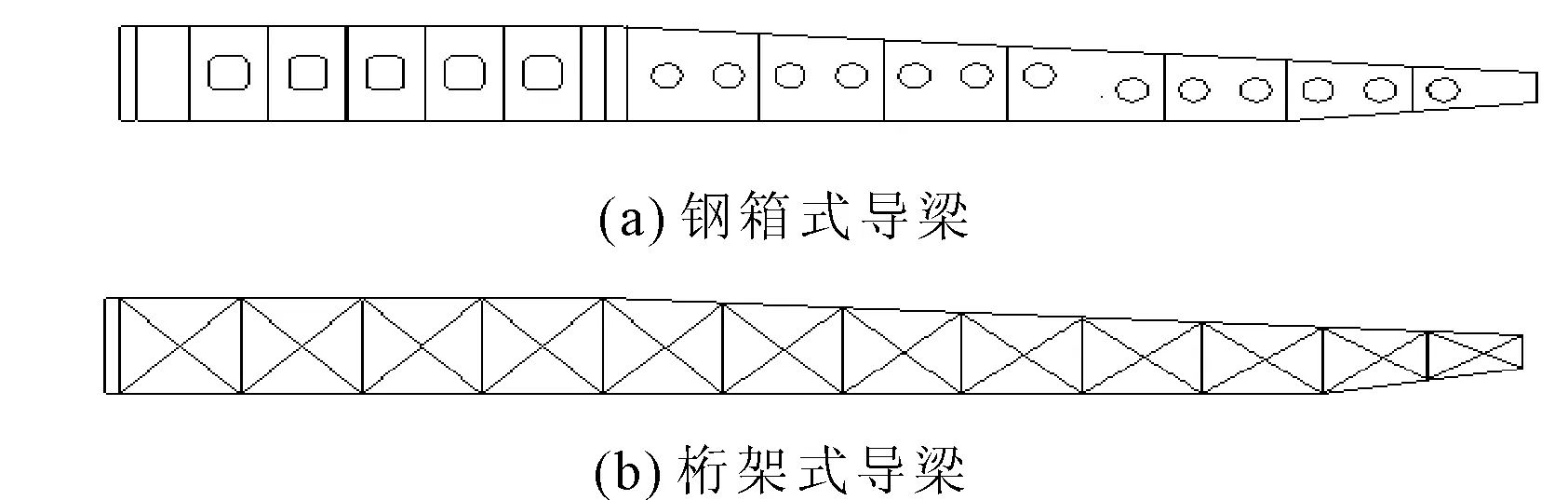

图3 导梁横断面示意图

2 临时墩体系设计

2.1 临时墩布置方案

根据以往设计经验以及孔李淮河大桥实际施工条件,采用以下3种备选布置方案:

(1) 方案1:全桥共设临时支墩4个,其中,两边边跨跨中各设置1个,主跨依据跨径平均设置2个。

(2) 方案2:全桥共设临时支墩3个,其中,两边边跨跨中各设置1个,主跨中心设置1个。

(3) 方案3:全桥共设临时支墩2个,其中,两边边跨跨中各设置1个,主跨中心不设置。

2.2 临时墩结构设计与验算

2.2.1 临时墩结构及模型

临时墩结构设计重点考虑增大的临时支反力,其上部结构为12根Φ1000mm壁厚16mm的钢管柱,下部结构为12根Φ1500mm壁厚16mm的钢管柱,上下结构通过法兰盘或者套管对接,采用A3钢,两个钢管柱之间由纵横向连接而成,顺桥向间距3 m,横桥向间距2.5 m。采用MIDAS CIVIL有限元计算软件进行建模,分析模型采用共结点梁单元对结构进行模拟[14],计算工况为自重+竖向力+顺桥向水平力。临时墩结构形式及数值计算模型如图4所示。

图4 临时墩模型

2.2.2 计算结果

(1)强度与刚度。临时墩结构强度及刚度计算结果详见表1。在自重+竖向力+顺桥向水平力组合作用下,3种布置方案的纵梁应力与横梁应力均满足强度要求,其中,方案2的应力最小;方案1与方案2的钢管柱与连接系强度均满足强度要求,其中,方案2的应力最小;方案3钢管柱和连接系所受压力最大,分别为256.5 MPa和192.3 MPa,不满足规范要求。3种布置方案的临时墩刚度均满足规范要求,方案1的顺桥向位移最大,方案3的竖向位移和横桥向位移最大,方案2的各方向位移均为最小。

表1 临时墩强度及刚度计算结果

注:表中“-”表示压应力;字体加粗表示超出规范要求。

(2)稳定性。对于轴心受压的钢管柱构件,稳定性计算公式[15]为:

(1)

式中:N为轴向力,由MIDAS计算获得;Am为毛截面积;φ1为轴心受压构件的纵向弯曲系数,φ1=0.9;[σ]为钢材轴向容许应力,[σ]=140 MPa。

根据MIDAS计算结果,三种布置方案的轴向力为:

N1=2600 kN

N2=2873.3 kN

N3=3000 kN

(2)

将各参数值以及式(2)代入式(1)得:

(3)

由于φ1[σ]=126 MPa,故三种方案的单杆整体稳定性均满足要求。

根据有限元计算结果,在自重+竖向力+顺桥向水平力组合作用下的失稳破坏属于整体失稳破坏,3种方案下临时墩的临界失稳荷载稳定系数分别为23.1、31.1和13.0,因此3种布置方案的稳定性均满足规范要求;考虑结构的整体稳定性,方案2更加安全。

(3)临时墩桩基承载力。通过有限元计算结果可知,3种方案下临时墩的单桩最大轴力分别为2 400 kN、2 520 kN、2 700 kN。临时墩单桩采用摩擦桩,对于摩擦桩的承载力计算公式参照经验公式,其经验公式表达式为:

(4)

式中:[Pd]为单桩容许承载力;K为安全系数;Psu为桩侧极限摩阻力;Ppu为桩底极限阻力。

对于沉桩,其单桩轴向容许承载力的计算公式如下:

(5)

式中:U为桩的周长,按成孔直径计算;li为桩的第i层土层中的长度;qi为第i层土层对桩壁的摩阻力标准值,其他参数见有关规范。

根据本次实地考察,代入勘探数据以及单桩尺寸,得:

[P]=3083.4 kN

(6)

显然,在自重+竖向力+顺桥向水平力组合作用下,三种布置方案的单桩最大轴力均满足规范要求。

2.3 主墩旁托架结构设计与验算

2.3.1 托架结构与模型

托架布置在主墩两侧,钢管柱之间采用纵横向联系连接,顺桥向间距4 m、横桥向间距2.5 m钢管柱尺寸同临时墩支墩。托架结构如图5所示,采用MIDAS进行建模时,模型分析采用空间杆系有限元,采用共结点梁单元对钢管混凝土结构进行模拟,运用MIDAS中提供的联合截面(附加截面)功能来直接模拟钢混组合截面,联合受力时钢材和混凝土间紧密连接没有相对滑移,无法计算界面应力,钢管与承台采用固结的支承方式,计算工况为自重+竖向力+顺桥向水平力。

图5 托架结构立面与侧面图

2.3.2 计算结果

分别对墩旁托架进行强度、刚度、稳定性进行计算,结果如表2所示。

由表2可知,在自重+竖向力+顺桥向水平力组合作用下,3种布置方案的墩旁托架结构受力均满足强度要求,其中,方案2的应力最小;3种布置方案的托架钢管柱最大位移均满足规范要求,方案3的位移最大,方案2的各方向位移均为最小;3种布置方案的稳定性均满足规范要求,考虑结构的整体稳定性,方案2更加安全。

综上,从结构强度分析,除方案3的临时墩钢管柱与连接系强度不满足规范要求外,其余结构受力均满足要求,其中,方案2的临时墩以及墩旁托架结构的纵梁、横梁、钢管柱以及连接系受力较小;从结构刚度分析,3种方案结构位移均在安全范围内,方案2的临时墩及托架结构位移最小;从结构稳定性分析,3种方案的稳定性均满足要求,方案1单桩受力最小,但考虑结构的整体稳定性,则方案2最优;从桩基承载力分析,3种方案的单桩最大轴力均小于容许承载力。因此,临时墩的布置宜选用方案2。

注:表中“-”表示压应力。

3 导梁优化设计

3.1 导梁长度优化设计

3.1.1 计算模型

导梁长度关系到顶推过程的安全及效率,根据设计要求,按照0.5倍~0.7倍的最大悬臂长,分别选取导梁长度L为30 m、45 m和60 m进行计算分析。采用变高度钢箱梁导梁,图6所示即为不同长度的导梁立面图。

图6 三种长度的导梁立面图

导梁的受力状态,随着主桥顶推呈现复杂的受力过程,因此其受力检算,应与主桥顶推过程同步。采用MIDAS对顶推过程进行模拟计算分析,有限元模型如图7所示。全桥长400 m,利用液压千斤顶每次顶推推进3.75 m,整个顶推过程按照导梁前端的坐标划分为145个工况。全桥结构离散为2 487个结点、3 279个单元,主桥拱肋、系梁以及导梁采用梁单元,吊杆采用桁架单元。

图7 MIDAS全桥模型

3.1.2 模型参数

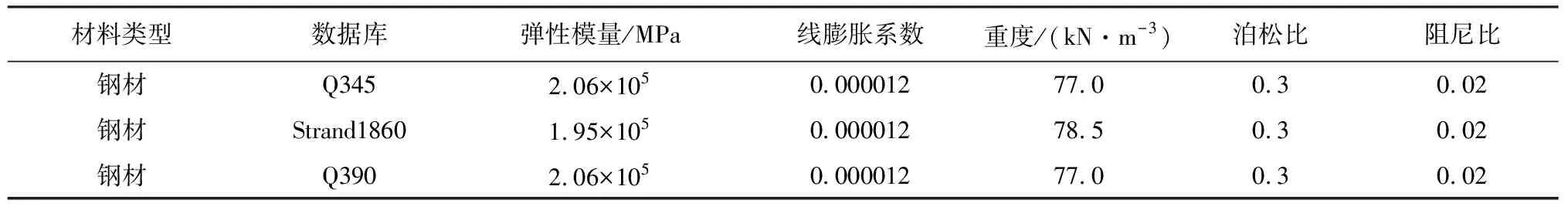

系梁、导梁以及主桥拱肋采用Q370D钢材,主拱桥位置结构采用Q345D钢材,本次模型采用的主要材料特性值见表3。

3.1.3 计算结果

三种不同导梁长度下上部结构应力及位移计算结果见表4。导梁长度为60 m时,结构位移超出规范限值,导梁长度为45 m时,上部结构位移最小;导梁长度为30 m与45 m时,导梁应力及位移计算结果均满足规范要求。导梁长度为30 m时,系梁上缘产生拉应力最大值207.9 MPa,主桥拱肋下缘产生拉应力最大值94.8 MPa;导梁长度为45 m时,系梁下缘产生压应力最大值231.1 MPa。因此,本次顶推施工宜选用长度为45 m的导梁。

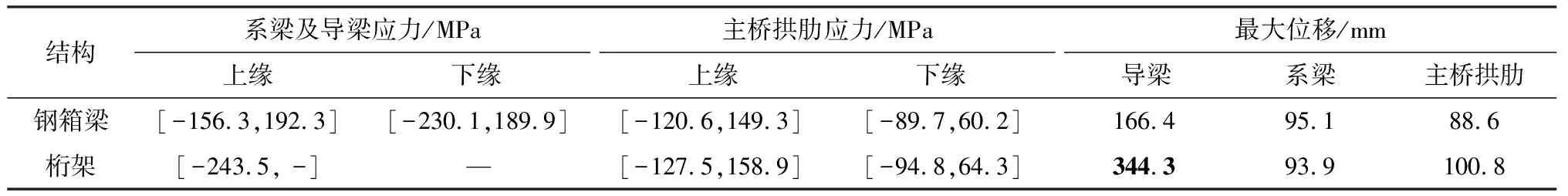

3.2 导梁结构优化设计

在上述研究的基础上,对钢箱梁结构和桁架结构的两种导梁进行分析和对比,桁架结构选用的材料为角钢结构,为了方便连接,截面尺寸的边缘处与系梁的边缘尽量保持在同一个水平面上,此桁架结构与主梁采用焊接方式。导梁结构立面图如图8所示,同样地,采用MIDAS对顶推过程进行模拟计算分析,计算结果见表5。

表3 主要材料特性值表

表4 不同导梁长度下应力及位移计算结果

注:表中“-”表示压应力;字体加粗表示超出规范要求。

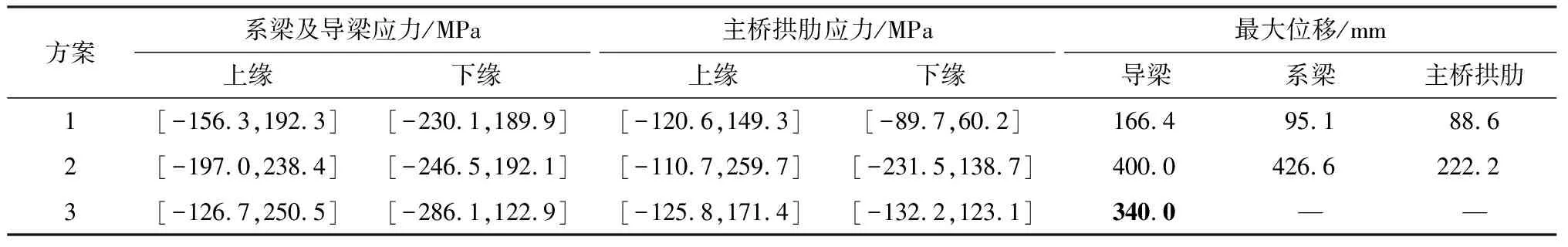

表5 不同导梁结构下应力及位移计算结果

注:表中“-”表示压应力;字体加粗表示超出规范要求。

图8 不同结构导梁立面图

可知,首先仅从结构受力与变形方面分析,采用钢箱梁导梁时,系梁、导梁及主桥拱肋所受拉、压应力均较小,而采用桁架结构导梁时,不仅会使上部结构产生较大的应力,而且在顶推过程中,导梁悬臂处会产生较大的位移344.3 mm,不满足规范要求。其次,桁架结构的导梁较钢箱梁导梁耗材更多、安装更复杂,因此,宜选用45 m钢箱梁结构的导梁。

4 拱肋临时撑杆结构设计

4.1 临时撑杆结构方案

撑杆材料采用A3钢,通过有限元软件MIDAS分别对图9所示三种临时撑杆结构进行计算和分析。

图9 拱肋临时撑杆结构方案

4.2 不同撑杆结构下主桥安全性

3种临时撑杆结构下系梁、导梁、拱肋受力及主桥变形计算结果如表6所示。

可知,对于系梁及导梁应力,方案3的拉应力与压应力最大;对于拱肋应力,方案2的拉应力与压应力最大;对于主桥变形,方案2中系梁、导梁以及拱肋的最大位移均不满足规范要求,方案3导梁末端产生340 mm的位移,同样不满足规范要求,方案3的系梁、导梁以及拱肋的最大位移均满足要求。

表6 主桥安全性计算结果

注:表中“-”表示压应力;字体加粗表示超出规范要求。

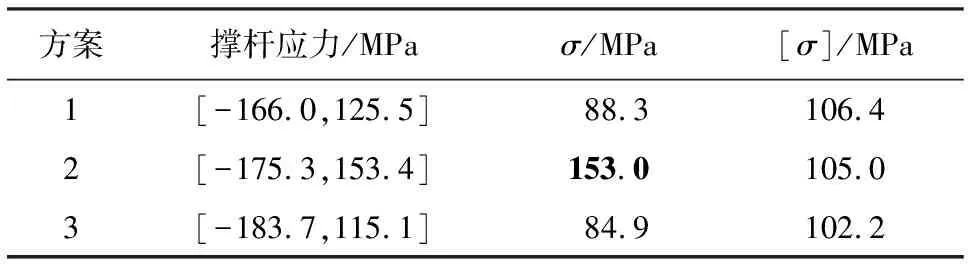

4.3 撑杆结构安全性

3种不同结构下撑杆自身受力计算结果见表7。由表7可知,3种撑杆结构受力均满足规范要求,方案2所受拉应力最大,方案3所受压应力最大。从撑杆稳定性分析,方案2撑杆应力不满足规范要求。

表7 撑杆安全性计算结果

注:表中“-”表示压应力;字体加粗表示超出规范要求。

因此,从结构的受力、变形和稳定性分析,拱肋撑杆结构形式宜采用方案1。

4.4 理论与实测对比

根据现场实测结果,结合MIDAS有限元分析结果,临时撑杆结构方案1的理论与实测值对比如图10所示,可知拱梁A撑的顶板应力实测值与理论值相差较小、变化趋势相同,证明了仿真计算的准确性,同时,拱梁A撑的顶板应力比较理想,因此在前述临时墩方案与导梁结构最优的条件下,在主桥拱肋与系梁之间设置临时撑杆方案1,可以提高整体结构的强度。

图10 主拱拱梁A撑断面顶板应力变化曲线

5 结 语

结合淮南孔李淮河大桥工程实际,采用有限元软件MIDAS进行了仿真计算,着重分析了桥梁顶推过程中临时结构的安全性以及对主桥的影响,初步结论如下:

(1) 临时墩布置方案2的结构受力最小、位移最小、整体稳定性最佳,选用临时墩布置方案2最合适。

(2) 在临时墩布置方案2的基础上,导梁长度为45 m时受力较为理想、位移最小,采用钢箱梁时导梁及主桥结构安全性更高,因此,从主桥结构受力与变形以及经济性角度分析,宜采用45 m钢箱梁导梁。

(3) 在前述条件下,临时撑杆方案1的主桥结构受力与变形较小,稳定性满足要求,因此,在梁拱之间设置临时A撑可有效提高整体结构强度。