弹箭产品装配过程电气检测研究*

2020-03-30席晓文李文昊王治平

席晓文,杨 倩,柳 林,李 倩,李文昊,王治平

(西安现代控制技术研究所, 西安 710065)

0 引言

电气检测是弹箭产品装配过程中的重要环节,其检测结果可为产品的装配质量可控性提供数据支持,确保产品的性能可靠。根据弹箭产品的接口是否施加外界信号,电气检测主要分为动态电气检测和静态电气检测。动态电气检测是指通过产品接口对其供电和施加激励,观测弹上各部件的工作情况,并进行数据分析和故障诊断[1]。静态电气检测则是通过阻值测量设备对产品装配过程中不同阶段的阻值进行检测,判断弹上电气部件装配过程的正确性,进而排除装配过程中存在的质量隐患,保证产品装配的质量[2]。目前对于导弹的动态电气检测研究较多[3-6],而静态电气检测研究则很少见相关报道。文献[2]中对导弹静态电气检测的内容进行了初步分析,提出的横向和纵向二维数据比较法,能够有效验证导弹部件装配过程中的可靠性及电气焊接装配的正确性。文中主要从检测的设置环节和内容出发,对装配过程中的静态电气检测进行研究分析,构建整个装配过程的静态电气检测框架。

1 阻值数据理论分析

弹箭产品装配过程中产生的阻值数据可有效验证装配的正确性和完整性,为产品的装配质量提供数据支撑。阻值数据的获取主要来自两个方面:计算法和实测法。计算法,即基于各部件的SPICE模型,根据部件之间的电气连接建立产品的等效电路图,进而通过仿真计算获得产品的阻值数据。实测法则是通过测量设备对部件和整弹进行测量获得阻值数据,通过对数据进行比较来验证产品的装配质量。实际中,这两种方法相辅相成,计算法获得的阻值数据可为实测法获得的数据提供理论支撑,而实测法获得的数据可验证计算法所用模型的正确性。文中主要对实测法的电气检测内容进行研究分析。

2 静态电气检测的环节设置

图1为弹箭产品典型装配流程图。首先对装配所用的各部件进行配套,明确部件的配套关系,实现部件的可追溯性;然后按照舱段模块化的工艺设计思路,对各独立舱段进行并行装配,再进行制导控制舱的对接;总装前对产品进行通电筛选试验,考核合格后进行产品的总装,实现发动机、战斗部和制导控制舱的对接。

图1 弹箭产品典型装配流程

为了验证弹箭产品装配的正确性,确保产品的装配质量,弹箭产品静态电气检测主要设置在装配过程的3个阶段:部件状态(部件检测)、通电筛选前状态(通电筛选前检测)和总装状态(出厂检测)。部件状态检测,主要基于两方面考虑:一是通过横向比较法,验证进入总装前部件的阻值数据是否一致,同时发现部件是否存在低级质量问题,如信号特性与电源地端子短路、电源与电源地端子短路等;二是为后续通电筛选前状态和总装状态两个环节的检测提供原始数据。通电筛选前状态检测主要是从产品的测试口检测弹上各电气特性针对参考地的阻值,通过与部件状态下的检测数据进行对比,验证弹上电缆网连接关系的正确性,防止部件装错和挤压导线,同时为总装状态下的出厂检测提供原始数据。总装状态下的出厂检测主要是从产品的测试口检测弹上各电气特性针对参考地的阻值和弹上火工品的点火阻值,通过与部件状态和通电筛选前状态下的检测数据进行对比,验证弹上部件焊接装配的正确性。这三个阶段的静态电气检测内容相辅相成、互相影响,进而有效控制产品的整个装配过程质量。

3 静态电气检测的内容设置

静态电气检测内容的设置主要基于如下原则:部件装配前后产品质量的再次确认和装配过程的质量管控。其设置内容主要有:测各端号对电源地阻值;测信号对信号地阻值和测点火阻值。

3.1 测各端号对电源地阻值

弹箭产品在实际飞行过程中,需要由弹上热电池给各电气部件供电才能正常工作。工程人员在弹上电气部件电路和弹上电缆网设计时,为防止热电池供电时将各电气部件的内部电路烧毁,一般将弹上电源信号端口与其它电气特性端口绝缘或大电阻隔开。尽管部件提交装配前已经过相关技术条件要求验收,属于合格产品,但考虑到部件烧毁的不可逆转性,在静态电气检测内容设置的3个阶段都要进行“测各端号对电源地阻值”检测。

部件状态阶段检测部件接口各端号与电源地之间的阻值关系,确保部件在装配前处于合格状态,防止将隐患带到通电筛选前状态才被发现,造成产品的返工。因通电筛选阶段需要由地面对弹上各电气部件供电,验证弹上各时序控制的正确性。为了防止上电造成电气部件内部电路的烧毁,需要在通电筛选前从弹上测试口进行“测各端号对电源地阻值”检测。该阶段的检测主要为了确认装配过程中电缆布局是否恰当,电源线与其它电气特性引线之间是否存在挤压短路的隐患。总装出厂检测是产品飞行前的最后一道质量保障。若弹上电源信号与其它电气特性信号短路现象在产品飞行过程中出现,轻则造成试验失败,重则可能造成人员伤亡。因此,一般在产品的验收条件中,都有检测各端号与电源地阻值这一项目,确保产品飞行前质量可靠。表1为静态电气检测不同阶段“测各端号对电源地阻值”检测项目的目的。可以看出,不同阶段电源信号与其它电气信号之间的短路隐患来源不同,为确保产品的装配质量,各阶段的检测项目都必不可少。

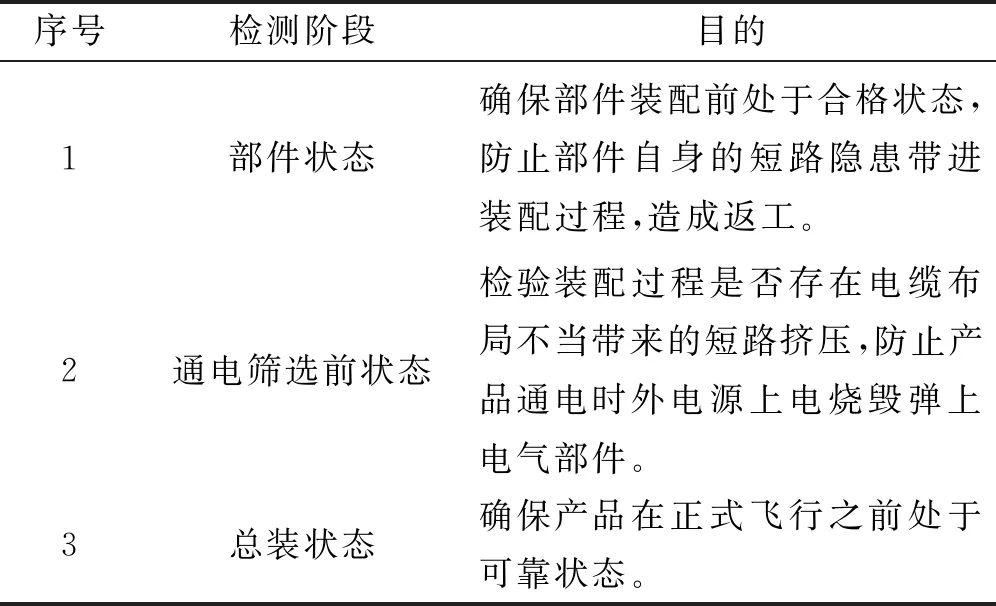

表1 不同阶段“测各端号对电源地阻值”的检测目的

3.2 测信号对信号地阻值

弹上的电气信号主要有:各部件及发控之间的通信数字信号,炮口查询信号,飞控输出给舵机的舵指令信号等。不同信号之间有各自的信号地,如RS422信号对数字地、炮口查询信号对信号地、舵指令信号对模拟地等。对于信号之间的有效传输,其可靠性可通过动态测试验证。这里更多关注的是如何通过该检测项目确保产品的装配质量,提前发现装配过程中存在的质量隐患。

在部件状态设置测各信号对其相应信号地阻值,其主要目的是为后面通电筛选前状态和总装状态的检测提供原始数据,进而通过纵向分析法(单发产品装配过程中的数据比较)来分析装配过程的质量信息,确保产品的装配质量。因部件内部电路构造较为复杂,其端口的阻值数据难以统一,目前试制前未有明确的阻值范围可供参考。实际中部件状态下的检测可从两个方面进行数据判断:一是基于文献[2]中提出的横向比较法,即同一批部件的检测阻值应该一致;二是各信号对其信号地的阻值原则上不应为短路阻值,至少其范围大于0。通电筛选前状态和总装状态下,从测试口测试各信号对其相应信号地阻值,将其与部件状态的检测阻值进行对比分析,可间接验证装配的正确性。

3.3 测点火阻值

作为火工品的重要技术指标,点火阻值的大小能够直接反映火工品的工作状态。弹箭产品装配过程中主要通过点火阻值的测量验证火工品的装配质量。由于火工品的点火不可逆转,难以通过动态测试验证其装配的正确性,加上某些火工品的点火信号在测试口无法测量(如为了防止静电导致发动机意外点火,将发动机的点火通路用安全锁的隔离特性隔开),点火阻值异常现象的排故又带有安全风险。通常工艺设计中将点火阻值的测量贯穿于弹箭产品装配的整个过程,严格控制火工品的装配质量。

部件状态下设置点火阻值测量,确保火工品在装配前处于合格状态,防止出厂检测时才被发现存在异常,造成弹箭产品涉火工品拆解。根据项目要求,弹箭产品装配工艺流程设计中通常将点火具的线路焊接安排在总装阶段。尽管通电筛选前状态不涉及点火线路的处理,为了防止装配过程中造成线路挤压、操作错误导致点火回路异常导通等现象,给通电筛选带来安全隐患,通常在通电筛选前状态也设置点火阻值检测,其值大小应与部件状态下的阻值相差不大。总装出厂检测是产品装配质量把控的最后一步。若点火阻值异常在飞行过程中出现,轻则造成试验失败,重则可能炸膛,发生人员伤亡事故。一般在产品的验收中,都需要从测试口检测弹上火工品的点火阻值,确保产品飞行前质量可靠。该阶段的阻值与前两个阶段的阻值相比,主要多了从部件接口到测试口之间的线阻,可按式(1)进行估算。

(1)

式中:R部件为部件状态下的点火阻值;R导线为部件接口到测试口之间的线阻;ρ为部件到测试口之间导线的电导率;l为线长;s为线径。

一般弹箭产品的导线采用AFR-250耐高温导线,ρ为0.017 2 Ω·mm,s为0.35 mm2,1 m导线的线阻大约为49.1 mΩ。

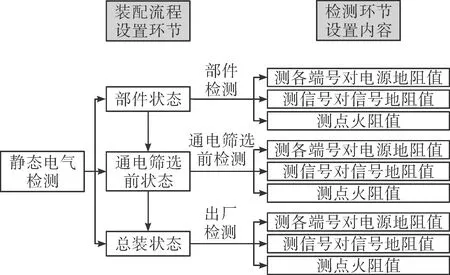

4 静态电气检测框架

通过对静态电气检测的环节和内容设置分析,可构建弹箭产品的静态电气检测框架,如图2所示。基于装配流程,可将静态电气检测从纵向上分为3个阶段的检测:部件状态、通电筛选前状态、总装状态。对于每个阶段的检测,从横向上其检测内容都包括3个方面:测各端号对电源地阻值、测信号对信号地阻值和测点火阻值。该框架的构建,可对产品的整个装配过程进行监督检测,实现产品装配的全过程质量控制。

图2 静态电气检测框架

5 总结

静态电气检测是保证弹箭产品装配质量的重要手段,其环节和内容设置的完整性、合理性直接影响装配过程产品质量的可控性。文中从弹箭产品的装配流程出发,通过分析静态电气检测的环节和内容设置,构建了产品整个装配过程的电气检测框架。研究结果对于弹箭产品装配过程中过程检验的设计具有重要的参考意义。实际装配过程中,可根据产品特性的不同,完善所提出的电气检测框架,保证产品的装配质量。