超高压油气井地面测试技术在狮新58井的应用

2020-03-29陈华良

陈华良 黄 船 张 洋

(中国石油川庆钻探工程有限公司钻采工程技术研究院,四川 广汉 618300)

0 引言

狮新58井是柴达木盆地狮子沟构造带英中二号构造南高点的一口评价井,井场所在地海拔超过3 400 m,预测地层压力为105.37 MPa,地层温度为179.59℃,H2S含量达17 400 mg/L,具有高温高压高含H2S的特点,地面测试难度较大,常规地面测试流程已经不能满足其测试需求[1-5]。

1 测试作业难点分析

1.1 高温高压对设备密封性要求高,压力控制难度大

常规地面测试流程中采油树和油嘴管汇之间的管线通常是油管或由壬采用丝扣连接,密封主要依靠缠生料带或使用橡胶件,流程整体承压能力低,耐温性能差。而根据狮23井、狮58井等邻井测试资料预测,狮新58井测试期间井口最大关井压力可能超过89 MPa,流动温度可能超过85℃,对测试流程在高温下的耐压能力要求高,高温高压下井口压力控制难度大。

1.2 对高压流体节流降压易造成设备损坏、甚至引发设备超压

常规地面测试流程通常只能实现一级节流降压,当井口压力超过35 MPa时,节流降压难度大,且由于节流阀前后压差大,节流阀极易受到损坏,严重时可能造成节流阀断裂,其上游的高压流体窜入下游中低压流程造成设备超压。而狮新58井井口压力高,常规地面测试流程已经难以满足降压要求。

1.3 高压、高产情况下井筒返出的固相颗粒对设备冲蚀将更加严重

邻井狮58井钻至目的层后放喷,点火焰高超过50 m,日产天然气量约为200×104m3,日产液量为1 000 m3。狮新58井钻井期间也同样出现多次井漏,钻井液累计漏失量超过1 000 m3,放喷测试期间漏失钻井液返出会对地面测试设备产生严重的冲蚀,且流动压力越高、流速越快对设备的冲蚀越严重。如图1所示被严重刺坏的针阀阀杆和法兰短节。

图1 被刺坏的针阀阀杆和法兰短节现场实物图

1.4 H2S含量高,风险大

众所周知,H2S是无色无味的剧毒气体,长期接触H2S不但会对测试设备产生腐蚀,而且一旦发生泄漏,高浓度H2S会对测试操作人员形成致命伤害,而狮新58井预计H2S含量达17 400 mg/L,远远高于致人死亡的浓度。因此,如何做好H2S的监测和防护,最大程度地消除其危害是该井地面测试最大的难点。

1.5 人员长时间暴露在高压环境下,作业风险高

作业期间,井口高压区域内油嘴管汇等都主要依靠现场作业人员手动操作,此外,巡查设备、更换油嘴等也都是在高压区域范围内作业,致使操作人员必须长时间暴露在高压区域进行工作,操作风险非常高。

1.6 高寒时段进行测试,设备保温难度大,极易产生冰堵

狮新58井测试时间在每年11月和第二年1月之间,正处于严寒时段,该地区最低气温达零下二十多度,高寒情况下地面测试流程保温难度大,极易产生冰堵,继而引发设备超压损坏或者操作失灵,增加测试风险。

2 工艺措施

2.1 流程高压区使用法兰管线连接和钢圈密封,能够实现超高压的有效控制

地面测试流程高压区的所有设备均采用法兰管线、螺栓连接、钢圈密封,杜绝使用油管或由壬连接,确保了高温高压和高含H2S条件下流程的密封性[6]。法兰管线、地面紧急关断阀、油嘴管汇、排放管汇等流程高压区的设备压力等级均为140 MPa,能够实现100 MPa以上超高流动压力的有效控制。

2.2 使用多级节流降压装置,使压力从高压到低压过渡更加平稳

由克拉伯龙方程式PV=nRT知道,当相同数量(V恒定)的天然气通过节流阀后,因气体压力急剧降低(p↓),气体温度也必然急剧降低(T↓),从而降低了下游流体温度,并产生冰堵现象,所以为了减少因节流效应产生的冰堵,初始压力越高需要的节流降压级数也应该相应的增多。经过估算,针对这类超高压井,使用三级节流降压装备最经济实惠。因此,该井的测试流程在高压区配备了两套油嘴管汇,采用串联方式进行连接,可以实现两级节流降压,在中压区的热交换器上游又设置了一级节流降压针阀,使整套流程具备三级节流降压功能,能够更好地控制压力从高压到低压的过渡,使节流降压更加平稳,能减少下游出现的冰堵问题。

2.3 配备抗冲蚀能力极强的动力油嘴和固定油嘴,流程整体抗冲蚀能力更强

在油嘴管汇上采用耐冲蚀性能极强的碳化钨硬质合金材质和特殊镶嵌工艺加工的油嘴进行放喷测试,同时使用耐冲蚀性、耐磨性更好的动力油嘴替代普通针阀进行节流控压,极大提高了设备的耐冲蚀能力,可以更好的满足放喷排液、求产测试期间的节流控压要求(图2)。

图2 动力油嘴结构示意图

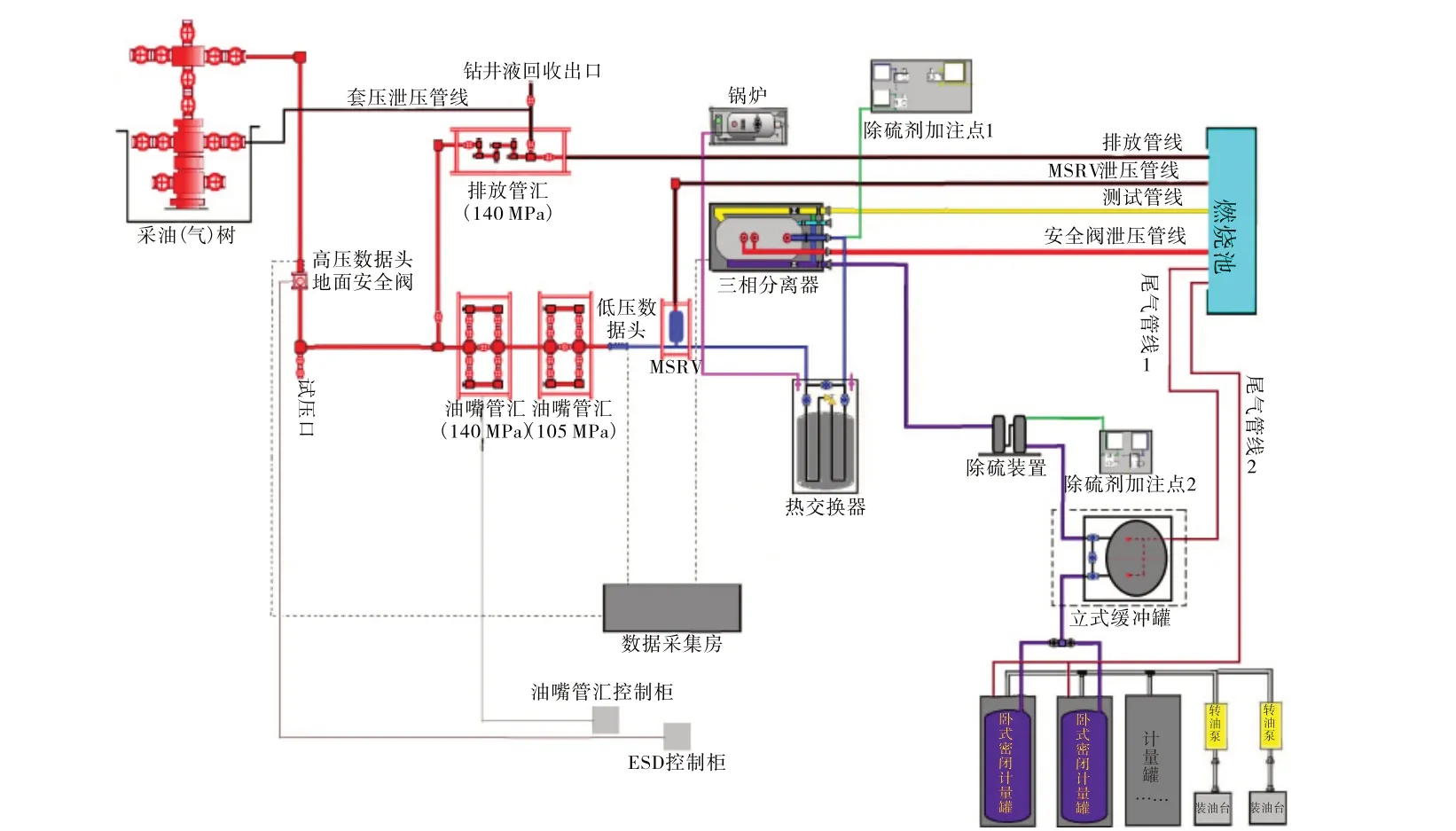

2.4 利用多级分离技术,减少H2S气体外溢

整套流程配备了三级液气分离装备,分别是三相分离器、立式缓冲罐、卧式密闭计量罐(图3)。其中三相分离器的承压能力为9.9 MPa,是一级液气分离装置,完成90%的液气分离;立式缓冲罐的承压能力为1.05 MPa,是二级分离装置,完成5%的液气分离。通过前面两级分离后,液体中剩余的气体已经非常少了,但是为了进一步消除气体外溢风险,在流程的末端使用了承压能力为0.5 MPa的卧式密闭计量罐,该计量罐兼备液体计量储存和液气自然分离器的双重功能。经过三级分离装置分离出来的气体都引到燃烧池进行了点火燃烧。通过三级分离能够实现液气分离效率最大化,降低H2S外溢带来的风险[7-8]。

2.5 综合应用井筒排出液实时处理等技术,消除H2S的危险

在测试流程的中压区和低压区分别设置除硫剂加注口,利用实时除硫系统进行两级加注,对井筒产出的液体进行实时除硫处理,消除液体中未分离或逸散的H2S,使最后拉走的原油不再含有剧毒性的H2S气体,从根本上消除H2S给设备和人员带来的危害[9-12]。

图3 三级分离示意图

2.6 应用多种安全控制技术,提高测试安全性

采用液压控制技术实现了对油嘴管汇和动力油嘴的远程控制,不仅使开关阀门用时更短,效率更高,而且还解决了测试期间人员长时间暴露在超高压区域操作设备的安全风险和降低操作人员劳动强度的问题[13-15]。测试流程高压区靠近采气树的位置设计安装了紧急关断阀(SSV),紧急情况下能够在30 s内快速截断流体通道,保证测试安全。油嘴管汇和热交换器之间设计安装了多级感应压力释放阀(MSRV),能够实现流程区的中压部分超压自动泄压,保障了下游低压设备的安全。同时配套了H2S实时监测系统、高危区视频监控等安全设施,从多个方面提高了作业安全性。

2.7 应用多种防止冻堵方法,保障了高寒情况下的测试作业顺利进行

采用“锅炉+间接式热交换器”的设备组合形式对油嘴管汇下游冻堵严重的区域进行蒸气保温;采用“电伴热带+毛毡+塑料薄膜”的方式对井口高压管线、油路、水路管线等需要进行长时间保温的地方进行保温(图4);在节流阀上游注入防冻液,进一步阻止下游流体结冰[16-17]。

图4 电伴热带保温示意图

2.8 通过优化流程工艺,进一步提高测试流程的适用性[18-20]

在油嘴管汇上游增加一套排放管汇,上面配备动力油嘴等多种节流阀,是放喷测试前最后一次井筒替液期间主要的节流降压装置,既能够避免替液期间钻井液经过油嘴管汇、分离器等测试流程,有效保护测试流程。同时又可作为套压泄压流程,实现泄压期间压力的精确控制,提高压力控制精度,此外还可以作为测试流程的备用流程,进行应急放喷。整套流程从井口采油树到油嘴管汇(排放管汇)的压力控制、三级液气分离、除硫剂加注,最后到液体的计量储层全部实现了密闭作业,最大程度降低了气体外溢的可能性。因此,更加适合高含H2S井的测试作业。使用间接式热交换器+蒸汽锅炉对测试流程进行加热保温,相比直接式加热炉安全性更高,也更加适合高压高含H2S井的测试作业。

3 现场实施

图5 地面测试工艺流程图

实际实施地面测试工艺的流程图见图5。狮新58井测试/试采时间为每年11月中旬至第二年3月中旬,使用该测试技术成功完成了井筒替液期间的节流降压、射孔后的放喷排液、求产测试、试采等作业。采用直径为6 mm油嘴放喷测试,日产油量为205.2 m3,日产天然气量为6.05×104m3,测试结束采用6 mm油嘴继续试采30 d,直径为5 mm油嘴试采60 d,整个直径为过程安全顺利,圆满完成了测试作业。

4 结论

1)超高压油气井地面测试技术具有广泛的适应性,不仅适用于川渝区域的三超气井测试,而且也能满足如狮新58井这类高寒地区的高含H2S油气井测试作业。

2)技术上具有先进的高压控制、节流降压、除硫、液气分离等技术,能够满足测试期间的各种工况需求。

3)配备有先进的安全控制技术及优化的工艺流程,实现了整套流程的密闭作业,适合H2S含量较高井况的测试。能够最大程度降低超高压油气井地面测试期间的安全风险,作业安全性高。