Ti6Al4V粉末热等静压致密化的数值模拟

2020-03-28刘德晖游东东黄庆云

刘德晖 ,游东东 ,2,黄庆云

(1.华南理工大学国家金属材料近净成形工程技术研究中心,广东 广州 510640;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;3.哈尔滨工业大学深圳研究生院,广东 深圳 518055)

1 引言

热等静压(Hot Isostatic Pressing,HIP)能够在短流程内将金属粉末致密化为接近最终尺寸程度较高的复杂结构的高性能零件,且材料利用率超过90%[1]。而数值模拟技术的引入又能进一步的为热等静压近净成形技术提供可靠的理论指导,精准的预测热等静压过程中粉末和包套的变形及其应力分布,为科学研究、设计制造提供可视化参考、科学预测和工艺优化,并且通过计算粉末在热力耦合过程中的变形量及相对密度的分布与变化过程,能够较为直观的研究粉末致密化机理,减少生产周期,优化生产效率[2]。

2 研究对象

粉末材料为等离子雾化球形Ti-6Al-4V合金粉末,理论密度为4.51g/cm3,熔点为1661℃。粒径在(15~45)μm之间,粉末颗粒表面光滑,呈规则球形。设计压坯尺寸为φ20×15,包套使用304不锈钢,四周壁厚均为2mm,上端盖中心处添加直径为6mm的除气孔结构,如图1所示。填充粉末并焊封,加热至700℃高温,真空除气4h,使包套真空度达10-1Pa。在Mini-HIPperQIH-15型热等静压机(ABB公司)上进行试验研究,HIP过程采用先加热再加压的方式,先升温至650℃,使包套轻微软化再加压,经4h温度和压力分别升高至910℃和130MPa,保温保压120min,经1.5h随炉冷却至常温常压。

图1 包套结构及尺寸Fig.1 Structure and Dimension of Can

3 数值模拟

3.1 材料模型

采用修正的Shima模型,运用MSC.Marc进行数值分析。由于粉末材料为离散的非连续体,且颗粒间存在大量的孔隙,在致密化过程中发生塑性变形,不再遵循体积不变原则,但其成形过程类似烧结材料,为了描述粉末体的粘塑性变形,考虑静水压力对材料的影响,通常将粉末体定义为“可压缩的连续体”[3-4]。多孔材料的等效Von Mises应力为:

另外,粉末的机械性能弹性模量E、泊松比μ、屈服强度σ、粘度η、热导率K、比热容C、热膨胀系数α等可通过试验测定及相关资料得到[5-7]。

3.2 有限元模型与数值求解

由于压坯尺寸为φ20×15,包套四周壁厚均为2mm,模型呈轴对称结构,为减少计算量,忽略包套除气孔,并且忽略包套上下端盖与侧壁间的焊缝影响,选取模型轴向截面的1/2进行建模,选择四节点单元进行网格划分。单元类型为10号轴对称单元。模型共划分912个单元,其中包套体划分312个单元,粉末体划分600个单元。包套材料为304不锈钢,其力学性能和热性能从MSC.Marc的材料库中可直接选取。粉末初始相对密度为0.62,初始温度为25℃,使用粘滑摩擦模型求解,选择更新的拉格朗日描述构型,求解采用全Newton-Raphson迭代算法,工况总步长为1000个增量步。

3.3 数值模拟结果分析

3.3.1 流动分析

分别选取4个典型时刻的位移矢量图来分析粉末的流动情况,如图1所示。其中,第9729s,载荷加载历程的一半,如图1(a)所示。可以清楚地看到,一方面包套和粉末的位移矢量同时向外发散,这是由于温度的升高使包套和粉末同时受热膨胀,并且包套的膨胀增加了粉末所处空间,更加有利于粉末颗粒向外移动。另一方面,由于包套在结构上存在不均匀性,导致此阶段包套和粉末膨胀不均匀,C1区域粉末的位移量高于C2区域。因此,压坯整体相对密度较低;第14410s,温度和压力加载的后期,如图1(b)所示。施加在包套上的压力远大于压坯产生的热膨胀及包套的屈服应力,致使包套产生明显收缩,同时也使得粉末整体向压坯中心流动,致密度进一步提高。但由于包套轴向尺寸小,相对径向产生了较大的变形抗力,C1区域粉末的位移量明显低于C2区域,其差值为0.084mm,即包套径向处的粉末首先进入致密化。第19200s,保温保压进程的一半,包套变形量增大,轴向的变形抗力逐渐减小,C1区域粉末的位移量仍低于C2区域,但差距逐渐减小,仅为0.074mm,并且显示出高密度区域间逐渐向着粉末中心B区域扩散熔合的致密化趋势,如图1(c)所示。此阶段压坯整体相对密度基本接近致密。整个工况的最后一步,压坯实现热等静压致密化,如图1(d)所示。可以看出,相反于前述情况,此时C1区域粉末的位移量略高于C2区域,其差值仅为0.009mm,这是由于温度卸载过程所产生的热应力在进一步驱使C1区域粉末向中心B移动的同时也导致压坯内部存在不稳定性。可以看出图1(c)~(d)中粉末的流动性明显减弱,此阶段粉末产生粘塑性流变,各节点的位移矢量均指向压坯中心,位移量由外向内逐渐减小。

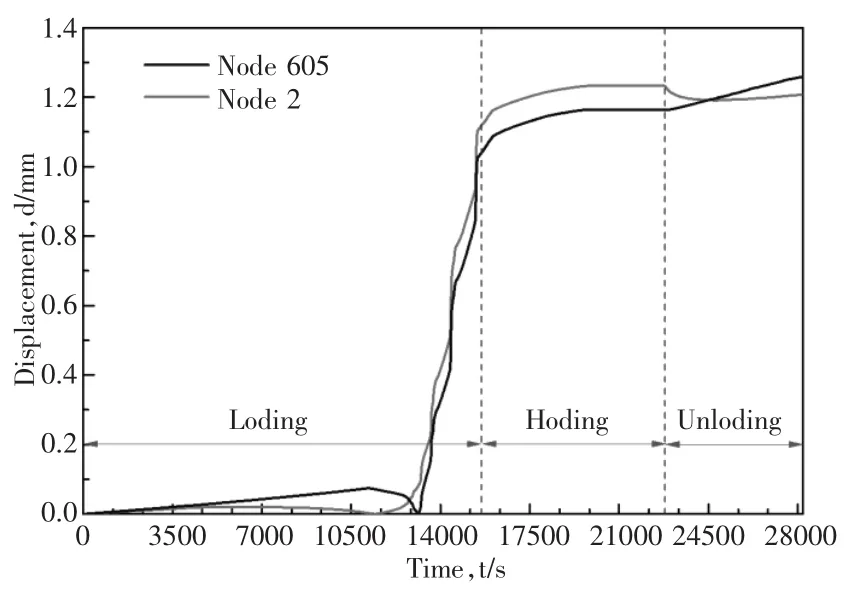

分别选取C1、C2区域的特殊节点605号和2号,导出其位移量的历程曲线,如图2所示。压坯的轴向收缩量为2.42mm,轴向收缩率16.11%,径向收缩量为2.52mm,径向收缩率为12.59%。

图2 不同时刻压坯的位移矢量分布Fig.2 Displacement Vector Distribution of Compact at Different Time

3.3.2 致密化分析

热等静压后压坯的相对密度分布,如图3所示。图中粉色细实框线为压坯的初始轮廓,包套为全致密的可变形材料。包套体及粉末体在等静压的作用下均匀收缩,粉末体实现了致密化,同时也印证了上述粉末的流动规律,相对密度呈对称分布,部分区域已达到全致密。值得注意的是图中A区域的粉末致密度较低,这是由于粉末受端盖及侧壁的压力相互垂直,其合力小于压坯其他任何区域,降低了粉末的流动性导致[8-9]。因此,应在后续的包套设计中添加圆角等优化包套结构。而粉末体心部B区域虽受三向压应力,但压力的损耗使得其相对密度高于A但低于C。相反,处于直璧区域C的粉末体,由于受到单侧压应力的作用,相对密度最高,几乎达到全致密。为了更加直观的研究钛合金粉末在HIP过程中的致密化趋势,考虑到模型的对称性,在此选取A、B、C1、C2四个区域的四种不同流向的粉末节点(555、47、605、2),各节点相对密度随时间的变化,如图4所示。可以看出,四个节点的变化趋势基本一致,但在数值上存在明显差异,555、47、605、2号节点最终的相对密度分别为84.95%、93.08%、99.96%和96.73%。在HIP初期,相对密度整体呈下降趋势,2号节点的相对密度高于其他节点的相对密度,印证了上述该阶段热膨胀占主导地位的观点。随后当压应力高于热膨胀后,颗粒间点接触的状态将被打破,发生粘塑性变形,致密化的主要机制为颗粒的靠近和重排,此阶段2号节点的相对密度仍最高;在HIP保温保压阶段,孔隙率较低,导致粉末致密化速率明显减弱,促使致密化的主要原因不再是压力介质的施压,而是粉末颗粒间的扩散和蠕变,605号节点处粉末流动性弱于2号节点,有利于扩散和蠕变的进行,因此605号节点的相对密度较高;而当温度卸载时,各节点相对密度持续升高,印证了上述热应力能够促使粉末体进一步实现致密化的观点。

图3 605号节点和2号节点不同时刻位移量的历程曲线Fig.3 The History Plot Curve of Displacement at Different Time Between Node 2 and Node 605

图4 热等静压后压坯的相对密度分布Fig.4 Distribution of Final Relative Density

图5 不同节点HIP历程中相对密度的变化趋势Fig.5 Variation Trend of Relative Density for Different Nodes During HIP

4 热等静压试验研究

4.1 压坯的变形分析

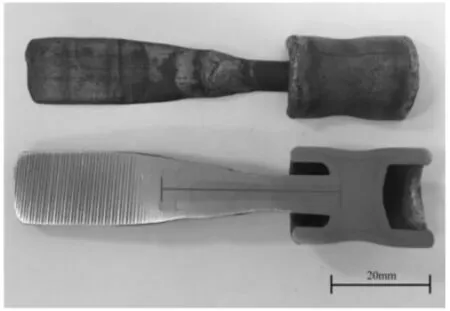

热等静压后的压坯剖面图,如图6所示。压坯平均相对密度为0.9718,模拟结果为0.938,相对误差为3.38%,变形趋势与模拟结果十分接近。HIP后压坯中心位置径向尺寸为17.2mm,模拟结果为17.48mm,误差为0.28mm,但是由于部分粉末跑入抽气管中(图5标注区域),且抽气管位于压坯的轴向位置,所以导致压坯轴向收缩与模拟结果存在偏差。因此,应在后续试验中缩小抽气管尺寸并填塞滤纸等减少粉末在抽气过程中的损失。

图6 HIP后压坯剖面图Fig.6 The Profile of Compact After HIP

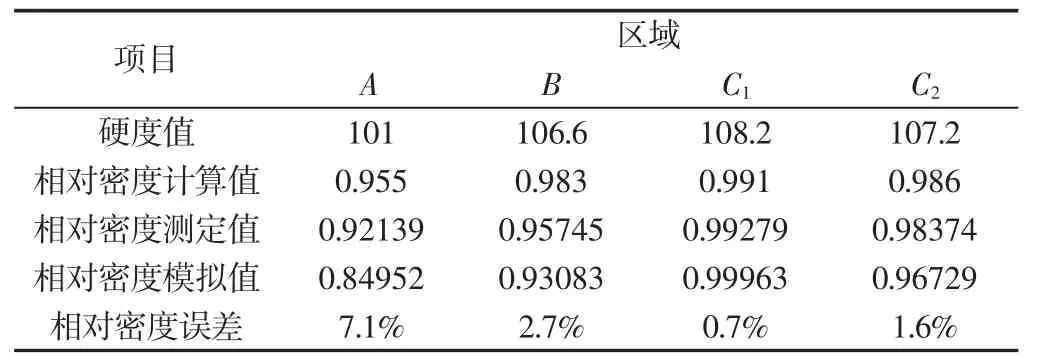

4.2 洛氏硬度测试与致密度验证

硬度测试在KH3200A型洛氏硬度试验机上进行,选用直径为1.58mm的淬火钢球压头,将100kg的力施加于压坯表面,保压30s并记录硬度值。通过对压坯的洛氏硬度的测试,可以从宏观上间接计算出压坯每个测试点处的相对密度,其关系[10],如式(2)所示:

为了更好地验证模拟结果的准确性,对压坯四个d典型区域线切割取样,分别用“排水法”测定密度。压坯的硬度值,相对密度计算值、测定值、模拟值及误差,如表1所示。压坯洛氏硬度和相对密度的趋势与数值模拟结果相符,但存在一定误差,这是由于测量值为某一区域的平均值,而数值模拟则是区域中某一节点的值造成。而A区误差较大一方面可能是因为采用四节点网格划分导致致密化后期网格为维持四节点状态无法发生更大程度的变形所致,另一方面由于试验使用优化后带圆角的包套,更加有利于粉末的致密化。

表1 压坯各区域硬度值、相对密度计算值、测定值、模拟值及误差Tab.1 Hardness,Calculation Value,Measurement Value,Simulation Value and Error of Relative Density in Each Area

5 结论

(1)通过MSC.Marc软件模拟了Ti6Al4V粉末热等静压致密化的全过程,粉末在致密化过程中先受热膨胀后收缩致密,压坯变形趋势与模拟结果接近。

(2)除包套端盖与侧壁夹角处的粉末相对密度较低以外其他区域密度相差不大,整体收缩较为均匀,误差均在工程允许范围之内。压坯平均相对密度为0.9718,与数值模拟相对误差为3.38%,结果基本一致。因此,数值模拟结果合理可靠,可以为成形复杂钛合金构件提供参考。