起重机制动器摩擦系数检测装置研究

2020-03-28鲍久圣

翟 羽 ,鲍久圣 ,王 宁 ,阴 妍

(1.中国矿业大学机电工程学院,江苏 徐州 221116;2.徐州市产品质量监督检验中心,江苏 徐州 221000)

1 引言

起重机是工程中应用最广泛的设备之一,用于转移、调度重物的空间位置,起重机制动器是其进行速度和位置调节以及可靠停止所必须的重要部件,它依靠制动摩擦副之间的摩擦作用实现制动功能,其制动摩擦性能对起重机作业安全和工业性能有重要影响[1]。在起重机作业过程中,制动失效会导致重物在重力作用下急剧加速坠落,轻则砸坏设备,重则造成人员伤亡。因此,起重机对制动器性能的要求比一般机械设备高很多,制动器性能对起重作业安全关系极大。当今起重机正朝着大型化、高效化、成套化发展,其制动器也要适应高速、重载、响应快的作业环境。制动器在高速、重载以及由此引发的高温作用下,摩擦系数极易在短时间内发生突变进而严重降低了制动性能,而由制动失效引发的恶性事故往往就是在一瞬间发生。长期以来,人们对起重机制动器的研究主要集中于结构参数设计、闸瓦间隙调整、空动时间缩短等问题[2-5],而对制动器性能的检测却很少。但是,制动器性能特别是制动摩擦系数却是影响制动效果最直接的因素,其摩擦性能参数最能体现制动状态[6-8]。因此,开展起重机制动器摩擦系数检测装置的设计研究,对提高机械制动器的工作可靠性,保障机械系统的制动安全,避免重大制动事故的发生,都将具有重要的理论价值和实际意义。

2 摩擦系数检测方法及原理

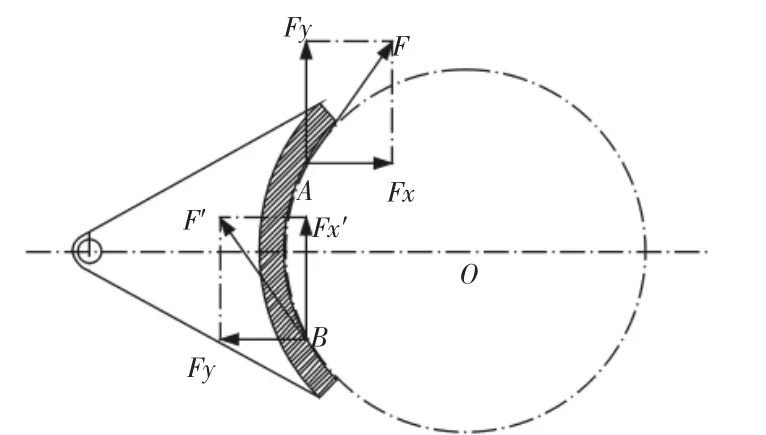

起重机制动器按摩擦副结构特征可分为盘式制动器和鼓(块)式制动器;按驱动方式不同可分为电磁制动器、液压制动器、电力液压制动器;按工作状态又可分为常闭式制动器和常开式制动器。由于电力液压制动器具有控制简单、运行无噪音、动作性能平稳(无冲击或冲击很小)、故障率低、寿命长、运行维护成本低等诸多优点,目前被国内外公认为起重机各种制动机构的理想制动装置[9]。为采集起重机制动器摩擦系数,选用生产实践中应用较为广泛的YWZ4-200/23电力液压鼓式制动器为研究对象,需对其工作状况及受力情况进行分析。首先以单个闸瓦为分析对象,如图1所示。在制动副接触理想的情况下,闸瓦上位于制动鼓水平轴线上下对称位置两点的受力在水平方向分力相互抵消,最终作用于闸块上的合力为竖直方向。

图1 电力液压鼓式制动器单个闸瓦力学分析Fig.1 Analysis of Single Mechanical Brake

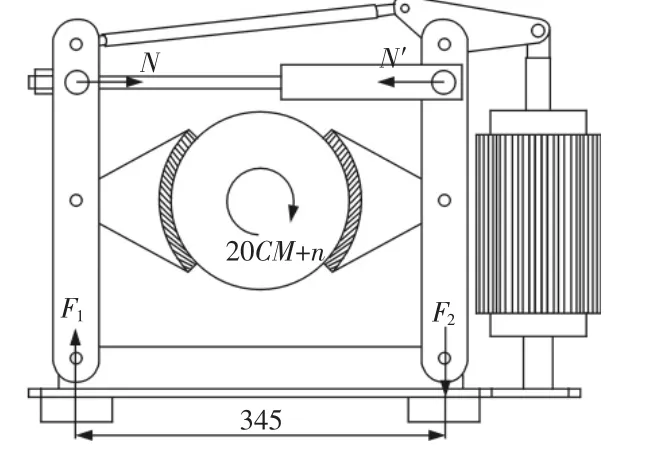

以电力液压鼓式制动器整体作为分析对象,如图2所示。制动压力由制动弹簧提供,由于左右制动臂的作用力相等,存在关系N=N′即制动器整体在水平方向受力平衡;查用户手册可知该型号制动器的额定制动力矩为200N·m,即制动鼓作用于一对闸瓦上的制动力矩为200N·m,假设制动鼓为顺时针转动,则制动器底座对左侧地板作用力竖直向上,对右侧地板作用力竖直向下,在水平方向不存在对地板的作用力,即制动器底座对地板的作用为左拉右压。

图2 电力液压鼓式制动器整体力学分析Fig.2 Analysis of Electric Hydraulic Drum Brake Mechanical

由摩擦系数定义可知,若要计算得出摩擦系数,需要测得制动压力与制动力的值,其计算公式,如式(2)~式(5)所示

式中:N—弹簧力,N,可由压力传感器直接获得;F—制动摩擦力,N,由基座对地板的倾覆力矩转化求得,F可由式(2)求得。

式中:M—制动力矩,N·m;D—两作用点之间的距离,m,可通过测量得出或查制动器使用说明书得到。

因此,对电力液压鼓式制动器摩擦系数的检测可转化到对弹簧力和制动器基座与地板的之间的挤压力。由于制动压力由制动弹簧产生,那么对安装制动弹簧的拉杆进行测力就能得到制动压力的大小,因此拟定在拉杆末端对弹簧力进行测量,具体方法是在制动弹簧左端螺母与垫片之间安装一个压力传感器测弹簧力,如图3所示。由于对制动力矩可以通过对制动器基座与地板的之间的挤压力测量并转化得到,且制动器基座与地板的之间的接触面为平面,因此可以在制动器受压端面即左侧基座与地板接触面之间安装一压力传感器测量制动器基座对地板的压力,最终将两个压力传感器采集到的电信号传至单片机进行计算处理。此外,由于制动温度对制动器摩擦性能具有较大的影响,进而影响起重机制动器的制动性能。所以在对摩擦系数检测的基础上,还加入温度传感器对制动温度进行测量,初步确定将温度传感器通过耐高温材料粘贴在制动闸瓦表面。

图3 电力液压鼓式制动器传感器安装Fig.3 Electric Hydraulic Drum Brake Sensor Installation

3 起重机制动器摩擦系数检测装置的研制

3.1 硬件检测装置的设计

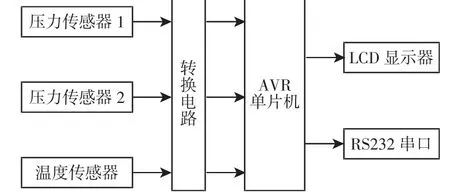

硬件是虚拟仪器工作的基础,它的主要功能是在制动过程中完成信号的采集、传输、显示以及存储测量的结果,主要由计算机以及信号采集调理部分组成。硬件系统的设计主要包括传感器的选择、信号调理以及单片机的选择。检测系统总体硬件布局,如图4所示。

图4 检测系统总体硬件布局Fig.4 The Composition of Detection Systems

3.1.1 传感器模块

该设计采用的传感器可分为压力传感器以及温度传感器两种,压力传感器采用FSR压力传感器,其最大的特点就是体积小、重量轻、测量精度高,是一种超薄型压力传感器。由于单片机不能直接对器件的阻值进行读取,而能够对电压或电流进行读取,因此需要设计一套将电阻转电压的模拟电路对测出的电阻信号进行转化,其内部电路图,如图5所示。主要包含一个TC7660-EOA和LM321MFX芯片。该电阻转电压模块可将电阻按照一定关系转化为电压,此电路系统兼容5V输入和3.3V电源输入,其中1为VCC接线端,2接地,3为信号输出接至单片机的模拟信号输入端。温度传感器采用LM35温度传感器,它具有精密的集成电路,输出信号为模拟电压信号且与温度成正比,该电压在单片机所测信号范围内,因此可直接被单片机的模拟输入端口进行识别并经过公式计算得到实际温度值。

图5 电阻转电压电路Fig.5 Resistance Transfer Voltage Circuit

3.1.2 单片机模块

采用ATMEGA328P单片机芯片,该芯片采用AVR核心处理器,它的一个突出特点是可以直接接入模拟信号进行处理且能够输出PWM方波。ATMEGA328P具有32KB的闪存容量以及1KB的EEPROM容量,内部时钟频率为20MHz,可支持多种接口类型如 SPI、IIC 及 USART 等,具有宽电压(1.8~5.5)V,可承受环境温度范围宽(-40~85)℃的特点,其拥有32KB的程序存储器容量,能够满足中小型程序的存储。主要应用其3个模拟接口、5个数字接口以及其他接口,其中传感器与模拟接口连接,LCD显示器及指示灯与数字接口连接,此外还用到了串口通信及电源接口等。该芯片应用简便,将由第三方软件(Arduino IDE)编译好的下位机.hex文件载入芯片即可按照程序运行。

3.2 软件检测系统的设计

3.2.1 单片机系统设计

单片机采用ATMEGA328P单片机芯片,写入相应的采集程序完成压力采集、温度采集、数值计算、实时显示及串口通信等功能。由于本设计使用了串口通信,因此在设置程序中,需要对串口波特率进行设定以及对液晶显示器的显示模式按照16列2行进行设置,对程序运行中用到的模拟引脚A0、A1与A2进行写0初始化并将其设定为输入引脚,最后在LCD1602显示器预定位置显示"TEMP"和"COF"以做标识。

3.2.2 上位机系统设计

上位机主要功能是接收、显示并保存下位机发送来的数据,然后按照一定的格式将接收到的数据进行截取并转化为能够直接读取的格式进行显示,并将摩擦系数、制动温度两种数据分别保存。采用LabVIEW编写上位机软件,在读取串口数据时,采用串口属性节点,如图5所示。该节点的连线引用句柄至引用输入端可指定执行该属性的类,使用其“Bytes at Port”功能对串口数据进行输出。此外由于机械振动及电磁干扰传的存在,传感器实际采集的数据会有较大的波动,因此还需要编写滤波程序对原始数据进行滤波并显示在波形图表中,如图5所示为本设计封装起来的滤波程序。在串口配置函数中,波特率设置为9600与下位机一致,数据比特为8,无奇偶校验,超时10s即启动自动报错并停止运行程序。按照对上位机的预期功能设计出的程序框图,如图6所示。截取字符串函数按照一次通信发送10位数据的方式进行截取,分别送至摩擦系数与制动温度进行显示并保存,其保存格式为“时间-数据”,文件存储位置由初次运行程序时进行设定保存文件的路径,通过句柄输出设置每次数据存储的位置为上次数据的末尾,以免数据覆盖导致丢失。

图6 上位机程序框图Fig.6 Block Diagram of Host Computer

4 起重机制动器摩擦系数检测装置的台架试验

该起重机制动器摩擦系数检测装置的台架测试在本实验室的模拟制动试验台上开展,由于起重机的实际制动过程一般是对电机轴制动即高速轴制动,因此本测试将混合动力试验台设置为电机单独驱动工作模式,并对电机轴开展制动测试。在本试验台开展制动试验,主要用到了其变变频电机、惯量飞轮及电力液压鼓式制动器。在电机单独驱动的工作模式下,电磁离合器断开进而将柴油发动机隔离开来。首先通过变频电机将惯量飞轮驱动至某一设定速度值,该过程的驱动能量来自电池组。控制柜内安装有变频器将电池组提供的直流电压逆变至适合变频电机工作的交流电,并且可以通过控制台对电机转速进行调整。当控制面板显示实际转速达到预设转速时,关闭电动机的同时实施制动,对相关制动参数进行采集。安装好传感器的试验台,如图7所示。图中:A—制动压力传感器;a—制动压力数据线。由于温度对制动器的制动摩擦性能有着较大的影响,过高的制动温度甚至会导致摩擦突变的发生,本检测装置在对摩擦系数检测基础上对制动温度也进行了采集。图中:B—温度传感器,该温度传感器通过耐热树脂黏附在制动器的摩擦片表面;b—温度采集数据线;c—制动力矩数据线。本次制动测试中,制动初速度为500r/min,转动惯量为22.5kg·m2。

图7 传感器整体布置Fig.7 General Configurationof Sensors

将电力液压制动器各参数调至额定状态并检查各部件无误后启动电机,将电机转速设为500r/min,此时摩擦系数检测装置处于等待数据状态。待电机转速稳定后按下试验台操作面板的制动按钮,三个传感器将各自测得的模拟量数据传入单片机进行转换和计算,并将测得的结果进行实时显示。液晶显示器显示的某一时刻制动温度为28.33℃,摩擦系数为0.54,如图8所示。将摩擦系数检测装置与计算机USB端口连接并建立通信,单片机可将液晶显示的数据通过串口发送至LabVIEW编写的上位机中,并在上位机界面的相应位置进行显示。如图9所示,某一次制动时的摩擦系数变化曲线及制动温度变化曲线。由于制动过程伴随着高频振动和其他干扰,绘制出的制动性能曲线存在一定的锯齿波动,但其曲线特征符合制动摩擦学原理,并能反映制动过程中的制动参数变化规律。通过打开已保存的数据文件可以对任意时刻的摩擦系数以及制动温度进行查看,该数据可以提取并导入其他数据处理软件做进一步分析,以对起重机制动器摩擦性能做进一步的研究。

图8 液晶显示器数据显示Fig.8 LCD Display Data

图9 上位机接收的数据Fig.9 Data Received by the Host Computer

5 结论

设计出一种起重机制动器摩擦系数检测仪并进行了仿真与试验研究。将单片机与LabVIEW软件相结合,对硬件电路进行搭建调试,改进上位机、下位机程序使之与实际电路相匹配,并将摩擦系数检测装置移至惯量模拟制动试验台进行台架试验,绘制出的制动性能曲线特征符合制动摩擦学原理,并能反映制动过程中的制动参数变化规律。该装置具有便携以及快速检测的特点,易于安装,可为起重机制动器的现场检测以及故障排查提供便利,能够有效防止事故的发生。