柴油机活塞阳极氧化对结构可靠性的影响

2020-03-28杨锦明刘世英

杨锦明,刘世英

(山东理工大学交通与车辆工程学院,山东 淄博 255000)

1 引言

发动机工作时活塞处于高温、高压、高负荷的恶劣环境中,经受周期性交变机械负荷和热负荷,容易发生故障[1]。然而活塞结构可靠性直接关系到发动机的可靠性和耐久性。硬质阳极氧化的实质[2]是将铝合金的表面层氧化为一层高密度的Al2O3膜,该膜具有良好的隔热性能,在活塞顶面易开裂部位形成热障,能够减少从顶面进入活塞基体的热量。此外氧化层耐蚀性强并且能够改善活塞顶面的应力状态,可以有效提高活塞使用寿命。相比其他热障涂层,氧化层与活塞基体结合更为牢固,成本更低,在实际生产中具有重要意义。国内某活塞厂对原始活塞和硬氧活塞进行了材料性能测试和2500h耐久性对比试验。试验结果表明,硬氧活塞未开裂而未采用硬氧处理的活塞喉口开裂。

根据硬度塞测温法和材料性能测试获取的相关参数,对有、无阳极氧化的活塞进行仿真模拟,分别得到无硬氧活塞和硬氧活塞的温度场、热应力场、热机耦合场,对比分析阳极氧化对活塞结构可靠性的影响。

2 活塞有限元模型

2.1 硬质阳极氧化的机理

通常都采用直流电对活塞进行阳极氧化。活塞接阳极,铅板接阴极[2]。电解槽中的电解液通常以硫酸为主。通电时铝与阳极上析出的氧原子反应生成Al2O3并释放大量能量,此过程生成的Al2O3又会溶解于硫酸:

当氧化膜的生成速度大于溶解速度时,氧化膜才能生成,并保持一定厚度[3]。通常氧化层厚度范围为50μm到200μm。

2.2 活塞三维模型

利用proe建立活塞分析模型,活塞直径为106mm,采用偏置ω型燃烧室,氧化层厚度为100μm。用Hypermesh建立的活塞网格模型[4],在保证网格质量前提下适当简化[5]。

2.3 材料属性

活塞组的材料属性,包括密度ρ、热膨胀系数α、弹性模量E、泊松比μ、导热系数λ,如表1所示。

表1 活塞组各部分材料属性Tab.1 Material Properties of the Piston Group

3 活塞边界条件及载荷

3.1 活塞热边界条件

根据周期瞬态温度波动理论[6],最大爆发压力下活塞温度场可近似为稳态温度场,且无内热源。以第三类热边界条件[7]作为温度场模拟的依据,通过试验获取不同曲轴转角φ对应的气缸瞬时压力P并计算相对应的气缸瞬时温度Tg和气缸工作容积V[6]:

式中:m—气缸气体质量;R—理想气体常数;V0—气缸总容积;

ε—压缩比;λ—曲柄连杆比。

根据艾歇伯格半经验公式计算燃气瞬时换热系数αg:

式中:β—修正系数;Cm—活塞平均速度。

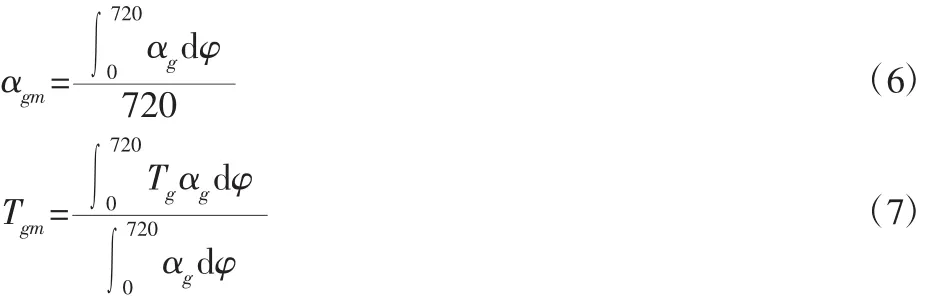

一个循环内活塞顶部平均换热系数αgm和平均燃气温度Tgm:

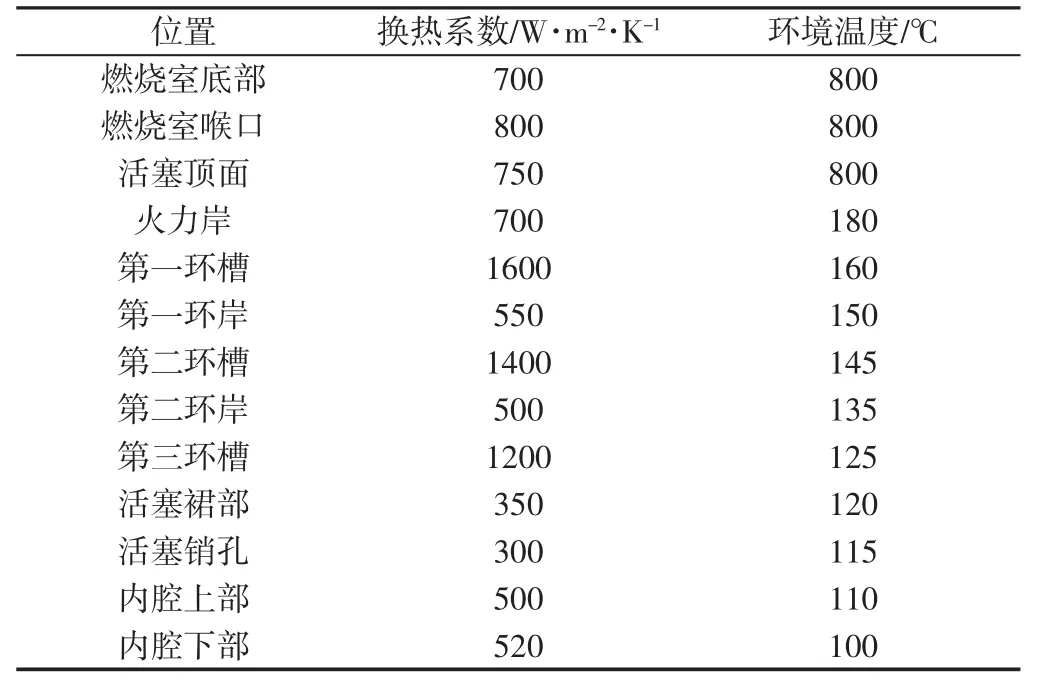

活塞侧面、内腔边界条件确定是由相关文献中的经验公式[8]结合经验值进行确定,获得整个活塞热边界条件,如表2所示。

表2 活塞热边界条件Tab.2 Thermal Boundary Conditions of the Piston

3.2 活塞力学边界条件

活塞最大爆发压力Pmax为20MPa。活塞燃气压力分布,如表3所示。

表3 活塞燃气压力分布Tab.3 Piston Gas Pressure Distribution

由动力学公式,可计算出活塞惯性力[9]。

式中:R—曲轴半径;ω—活塞转动角速度;λ=R/l—连杆比;l—连杆长度;m—活塞质量。

为保证计算精度,在原来模型基础上增加活塞销和连杆,连杆下端进行固定约束以平衡受力。

4 活塞热负荷分析

4.1 活塞温度测试试验

采用硬度塞法测试活塞温度,选取11个测点,测点位置(测点11在销孔靠近内腔中心处)并且原始活塞和硬氧活塞测点布置相同,如图1所示。

图1 测点布置示意图Fig.1 Monitoring Points Arrangement

根据硬度值计算测点最高温度。温度数据取自距离活塞表面3mm深度处。两活塞测点温度对比,在活塞喉口、火力岸等高温区域两活塞对应测点温差较大,第二环槽以下两活塞对应测点温差较小,说明氧化层的隔热效果主要影响区域是活塞头部,如表4所示。

表4 两活塞测点温度Tab.4 Tempreture of Two Pistons Monitoring Points

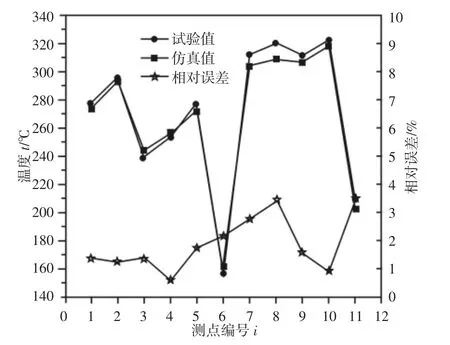

两活塞模拟温度场与测试值比较,如图2、图3所示。模拟值和测试值误差均小于5%,说明模拟计算的精度达到工程应用要求。

图2 原始活塞试验值与仿真值Fig.2 Original Piston Test Value and Simulation Value

图3 硬氧活塞试验值与仿真值Fig.3 Anodic Oxidation Piston Test Value and Simulation Value

4.2 温度场结果分析

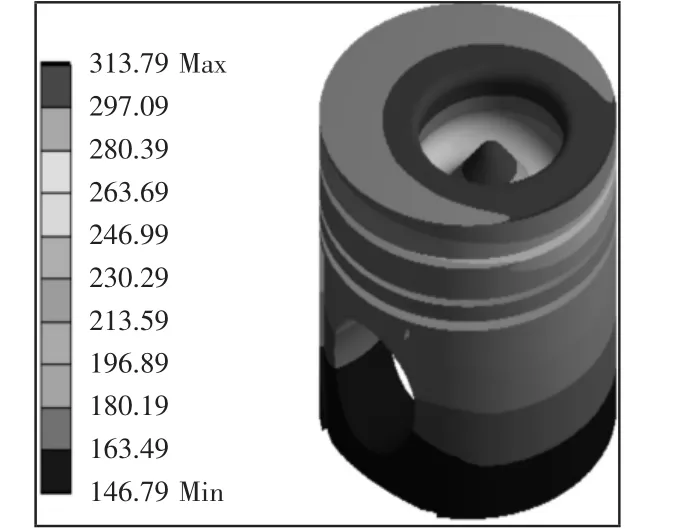

原始活塞温度场,如图4所示。其最高温度为320.37℃,隐藏氧化层后活塞基体温度场,如图5所示。其最高温度为313.79℃,相比原始活塞最高温度下降6.58℃。两活塞基体最高温度均出现在活塞喉口处。氧化层上表面最高温度达到327.26℃,氧化层上下表面温差13.47℃,这是因为氧化层热导率35W·m-1·K-1远低于活塞基体热导率162W·m-1K-1,氧化层在活塞顶面形成热障,减少了由顶面进入活塞的热量,整体降低了活塞基体的温度。活塞头部重点区域温度范围及温度梯度变化,如表5所示。说明由于氧化层隔热作用降低活塞头部温度的同时也减小了活塞头部各区域温度梯度,减少活塞头部承受的热负荷。燃烧室底部温度低于顶部温度,因为底部与内腔之间厚度更小,能够更快速将热量散失掉。

图4 原始活塞温度场Fig.4 Temperature Field of Original Piston

图5 硬氧活塞温度场Fig.5 Temperature Field of Anodic Oxidation Piston

表5 活塞头部各区域温度范围Tab.5 Temperature Range of Each Region of Piston Head

4.3 热应力结果分析

两活塞最大热应力(Von Mises应力)均出现在燃烧室底部靠近内腔中心处分别为110.2MPa和96.1MPa,这是由于此处厚度小温差大,导致局部温度梯度大产生热应力集中。相比原始活塞,硬氧活塞最大热应力下降14.1MPa,因为氧化层隔热作用降低了头部温度,燃烧室底部与内腔顶部之间的温差减小,热应力下降。

5 活塞热机耦合分析

5.1 活塞耦合应力分析

最大爆发压力下两活塞基体热机耦合应力场(正值为拉应力,负值为压应力),如图6、图7所示。图6中原始活塞在A方向(垂直活塞销方向)活塞顶部受压应力作用,在B方向(活塞销方向)活塞顶部受拉应力作用。因为A方向应力大于B方向应力,通常活塞顶部裂纹首先在A方向上出现,这与试验结果一致。相比无硬氧活塞,硬氧活塞基体顶部应力状态得以明显改善,如图7所示。这是由于氧化层热膨胀系数8.40E-06m·K-1远小于活塞基体热膨胀系数2.38E-05m·K-1,同时氧化层与基体金属结合紧密,所以在高温环境中氧化层区域下的活塞基体表面会受到拉应力的作用,对活塞顶部原有的应力状态产生很大影响。

图6 原始活塞热机耦合场Fig.6 Thermo-Mechanic Coupling Stress of Original Piston

图7 硬氧活塞热机耦合场Fig.7 Thermo-Mechanic Coupling Stress of Anodic Oxidation Piston

利用活塞基体与氧化层之间产生的拉应力可以有效改善顶部应力状态。其基本原则是对原始活塞顶部受压应力较大的区域进行氧化以平衡压应力,对原始活塞顶部受拉应力或受较小压应力的区域做绝缘处理避免氧化后增大应力。硬氧活塞顶部应力状态改善可以有效减少裂纹的产生。两活塞头部各区域耦合应力最大值,如表6所示。原始活塞顶面和喉口在A方向受较大压应力,在B方向受拉应力,所以在该区域整体覆盖氧化层的基础上要在B方向开槽,平衡压应力的同时避免增大拉应力。原始活塞燃烧室底部整体受拉应力局部受较小压应力,应避免覆盖氧化层。

表6 活塞头部各区域耦合应力最大值Tab.6 The Maximum Coupling Stress of the Piston Head

5.2 活塞耦合变形分析

整体上两活塞耦合变形量自上而下逐渐减少,最大耦合变形均出现在A方向顶面外缘处,分别为0.456mm和0.439mm,均符合活塞设计要求。

从表7活塞头部各区域最大耦合变形可以看出,硬氧活塞相比原始活塞在各个区域的最大耦合变形量都有不同程度下降。活塞顶面、燃烧室和第一环岸的耦合变形主要取决于热变形。裙部最大耦合变形量出现在裙部底端,主要受到机械负荷影响[10],此处结构相对较薄,活塞销的支反力导致此处变形量相对较大。

表7 活塞头部各区域最大耦合变形/mmTab.7 The Maximum Coupling Deformation of Each Region of the Piston Head/mm

6 结论

(1)氧化层良好的隔热作用有效减少了由顶面进入活塞基体的热量,整体降低了活塞基体的温度,对活塞头部温度影响最为明显。最大负荷工况下,硬氧活塞基体最高温度和最大热应力较原始活塞分别下降了6.58℃和14.1MPa。

(2)利用活塞基体与氧化层之间产生的拉应力改善顶部应力状态,基本原则是原始活塞受压应力较大区域覆盖氧化层,原始活塞受拉应力和压应力较小区域绝缘处理避免氧化。

(3)在恶劣工作环境中,相比其他隔热涂层,氧化层与基体金属结合更为紧密不易脱落。氧化层的隔热耐高温性、耐腐蚀性以及能够改善顶面应力状态的特点,可以有效减少活塞顶面裂纹的产生,提高活塞可靠性从而延长活塞使用寿命。