T型焊接接头的抗疲劳裂纹扩展设计研究

2020-03-28崔俊航

陆 地 ,崔 璐 ,崔俊航

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.西北工业大学机电学院,陕西 西安 710072)

1 引言

焊接具有强度高、连接形式简单而广泛应用于机械结构中,在机械服役过程中时有断裂现象的发生并且断裂多发生在焊接接头处[1-2]。因此,研究机械结构中焊接接头的断裂行为,指导结构的再设计,对减少断裂事故的发生具有重要意义。T型焊接接头是最常见的连接形式,其工作强度决定着整体结构的强度,引起研究者的广泛关注。

机械结构工作时多承受疲劳载荷,应力最大位置的材料在交变载荷的作用下最先发生相对滑移形成初始缺陷,初始缺陷在疲劳载荷的作用下逐渐扩展最终导致结构的断裂[3]。T型焊接接头在传递载荷过程中存在截面突变,会引起较大应力集中,是结构中的薄弱部位;由于焊接因素的影响,在焊接接头处往往存在气泡、夹渣、咬边等焊接缺陷,这些缺陷可看作初始裂纹,严重影响着结构的承载能力。针对出现的焊接接头疲劳断裂问题,文献[4]通过试验法研究了桥梁钢的焊接接头疲劳断裂性能,并与焊接母材的性能进行了比较;文献[5]研究了焊接接头处表面裂纹的疲劳扩展行为;文献[6]对T形焊接接头根部裂纹应力强度因子展开研究,为进行疲劳寿命预测提供参考。目前的研究主要分析外载荷对焊接接头疲劳性能的影响,主要分析T型焊接接头结构参数对其疲劳强度的影响,用分析结果指导T性接头的抗疲劳设计,提高焊接结构的疲劳强度和整体机械结构的可靠性。

2 建立有限元模型

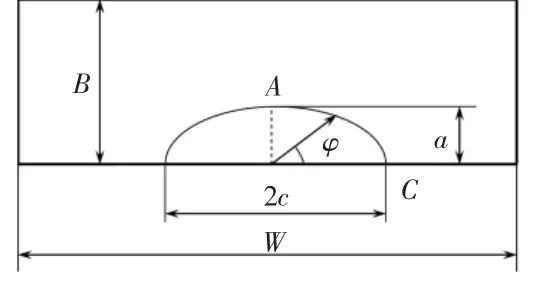

2.1 半椭圆形表面裂纹

初始缺陷往往形成于材料或结构表面,在外载荷的作用下存在深度和宽度两个方向的扩展,在扩展过程中保持半椭圆形[7]。结构中表面裂纹形状,如图1所示。扩展时一方面是裂纹深度逐渐增加,表面裂纹扩展深度记为a,裂纹最深点记为A;另一方面表现为结构外表面的裂纹长度逐渐增加,表面裂纹长度记为2c,裂纹与结构外表面的交点记为C,称为表面点。图中:B—裂纹处的结构厚度;W—宽度;渍—表面裂纹参数角。

图1 半椭圆型表面裂纹Fig.1 Semi-Elliptical Surface Crack

2.2 含表面裂纹T型焊接接头

典型T型连接结构示意图,如图2所示。设计时为减小截面突变对结构强度的影响,往往在连接处设置倒角,倒角根部则成为整个T型连接结构最薄弱的位置。T型焊接结构服役过程中,主板传递主要载荷,副板起支撑加强作用,主板中的应力会明显大于副板应力,因此,T型连接结构中最先出现破坏的位置在主板中倒角根部。副板宽度b,设焊趾宽度为L1,则有L=b+2L1,如图2所示。图中:P—主板传递的载荷;M—主板承受的弯矩。

图2 T型接头受力示意图Fig.2 T-Type Joint Force Diagram

2.3 有限元模型

T型连接结构参数设置如下:长l=200mm,宽W=40mm,厚B=10mm,倒角宽L=20mm,b=10mm,兹=45°。在 ABAQUS有限元分析平台中建立T型连接结构有限元模型并进行网格划分,为得到较精确的计算结果,对模型中表面裂纹位置附近区域的网格进行细化,网格划分结果,如图3所示。

图3 T型接头有限元模型Fig.3 T-Type Joint Finite Element Model

3 应力强度因子计算

应力强度因子是断裂力学理论中表征含缺陷结构裂纹区域应力场强度的重要参量,其大小决定着含裂纹体中裂纹在外载荷作用下的扩展难易程度,可以通过计算裂纹应力强度因子大小判断含裂纹体的疲劳强度。应力强度因子越大时,裂纹扩展越快,材料剩余强度越小,结构越危险。

含表面裂纹结构在确定载荷作用下,半椭圆型表面裂纹前沿各点对应不同的应力强度因子。Newman和Raju经过多年的积累,建立了平板内表面裂纹应力强度因子计算公式,一直被广泛使用,英国将其纳入到《Guide to methods for assessing the acceptability offlaws in metallic structures》标准中,以此指导人们对含表面裂纹结构的疲劳问题研究[8]。

计算T型连接结构根部表面裂纹应力强度因子时,引入系数MK表示结构形状产生的应力集中对表面裂纹应力强度因子的影响,T型连接结构根部表面裂纹应力强度因子表示为[9]:

式中:KI—平板内I型应力强度因子;MK—结构系数,是关于形状参数 a/B,a/c,L/B的函数。

从T型三维表面裂纹应力强度因子计算公式可知,参数a/B,a/c,L/B,c/W均对应力强度因子的计算结果产生影响,其中a,c是表面裂纹形状参数。初始裂纹的a、c值均比较小,随着裂纹扩展而逐渐增大,a/B,a/c,c/W也随着裂纹的扩展发生变化。分析结构参数L/B对表面裂纹应力强度因子的影响,分析结果用来指导T型结构设计,以提高T型连接结构的疲劳强度和可靠性。从T型结构图中可以看出,宽度L由两部分组成,即倒角宽度L1和副板厚度b,即:L=b+2L1。通过扩展有限元法分别计算L1和b变化对应的应力强度因子KT的大小。T型结构参数设置如下:l=200mm,B=10mm,W=40mm,兹=45°。虽然半椭圆形表面裂纹前沿各点处的应力强度因子大小不等,但表面裂纹在扩展过程中保持半椭圆形状,通过确定A点和C点位置便可确定表面裂纹的位置和形状,因此本论文中主要计算A点和C点的应力强度因子。

4 计算结果

计算过程中设定主板承受拉伸载荷,设定P=10kN,材料按照Q345材料参数设置,即弹性模量E=210GPa,泊松比滋=0.3。改变倒角宽度L1和副板厚度b,计算表面裂纹A点和C点的应力强度因子大小。为了能更好的解释计算结果,选取两种表面裂纹形状进行计算应力强度因子,即a=2mm,c=2mm和a=2mm,c=4mm。

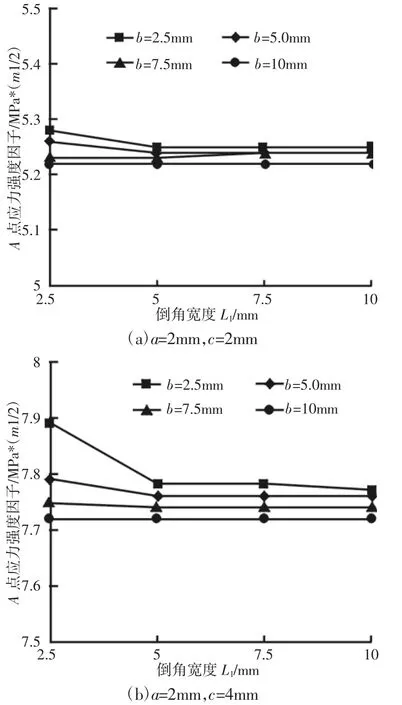

4.1 倒角宽度的影响

改变倒角宽度L1,分别计算两种裂纹形状下A点和C点的应力强度因子,计算结果,如图4、图5所示。从图4和图5中可以看出,随着倒角宽度L1的增加,应力强度因子逐渐减小,接头疲劳强度越大。当L1/B大于0.5后,应力强度因子趋于稳定,增加焊趾宽度L1就是增加焊接道数,焊接工艺难度和劳动强度均增大。

图4 倒角宽度L1变化对A点的影响Fig.4 The Influence of Chamfer Width L1on the point A

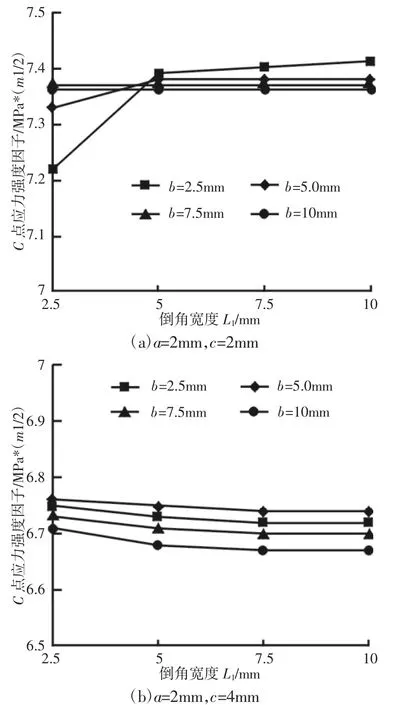

图5 倒角宽度L1变化对C点的影响Fig.5 The Influence of Chamfer Width L1on the point C

4.2 副板厚度b的影响

改变副板厚度b,分别计算两种裂纹形状下A点和C点的应力强度因子,计算结果,如图6、图7所示。从图6和图7中可以看出,随着副板厚度b的增加,应力强度因子逐渐减小,接头疲劳强度越大。当b/B大于0.5后,应力强度因子趋于稳定,增加副板厚度b就是增加副板和整体结构重量,不符合产品轻量化的设计理念。从图4~图7可以看出,当表面裂纹形状参数a=2mm,c=2mm时,C点的应力强度因子大于A点的应力强度因子,依据断裂力学理论,C点扩展速度快;当表面裂纹形状参数a=2mm,c=4mm时,A点的应力强度因子大于C点的应力强度因子,A点扩展速度快。以此在表面裂纹疲劳扩展过程中,应按照一种特定的表面裂纹形状变化规律向前扩展,该变化规律还需要进一步研究。

图6 副板厚度b变化对A点的影响Fig.6 The Influence of the Variation of the Thickness b on the Point A

图7 副板厚度b变化对C点的影响Fig.7 The Influence ofthe Variation ofthe Thickness b on the Point C

5 结论

通过计算含表面裂纹T型焊接接头裂纹处应力强度因子可以得到如下结论:(1)焊接接头结构参数严重影响焊接接头的疲劳强度;(2)进行T型焊接接头设计时,焊趾宽度和副板厚度分别取值L1/B=0.5、b/B=0.5,增强焊接接头的疲劳性能、简化焊接工艺、减轻结构重量。(3)表面裂纹疲劳扩展过程中会按照一定的形状变化规律向前扩展。