复材隧道逃生管道冲击数值模拟及试验研究

2020-03-28陈继滔

辛 亮 ,张 伟 ,陈继滔 ,周 恒

(1.重庆交通大学,重庆 400074;2.台州市交通工程质量安全监督站,浙江 台州 318000;3.浙江一路建设有限公司,浙江 永嘉325102;4.浙江恒则熙交通科技有限公司,浙江 杭州 310052)

1 引言

随着经济和社会的发展,我国越来越重视各种基础设施的建设,铁路、公路、桥梁、轨道交通等建设蓬勃发展,在通过山体阻碍的时候多采用隧道的形式。由于地质条件复杂和施工方式不恰当,隧道施工经常发生塌方事故,造成人员伤亡和重大经济损失。《公路隧道施工技术规范》指出,Ⅲ、Ⅳ、Ⅴ围岩施工必须采用隧道逃生装置[1]。在逃生装置中放置补给品、照明设备等,有助于隧道施工人员逃生。

为了满足人员逃生需求,根据人体工学原理,现在的逃生装置多采用内径为800mm的圆管,且采用300kg落石从7m高处自由下落对管道的冲击工况来衡量管道的抗冲击性能。目前我国许多学者开展了隧道逃生管道的研究[2-5]。文献[2]针对不同石块、下落高度、岩块刚度等理论研究了圆管受冲击时的冲击力和凹陷值大小,为隧道逃生管道的设计提供了依据。文献[3]进行了隧道逃生管道的冲击实验与仿真模拟,结果吻合良好,并为隧道逃生管道的安全设计提供了依据。文献[4]提出了一种新型的波纹钢管,表明波纹钢管较圆钢管在承受冲击荷载更有优势。

但是目前逃生管道的管材主要采用钢管和钢筋混凝土管。两种材料均有很高的刚度和强度,可以满足逃生管道抗冲击性能的要求。但是其重量大、搬运运输不便(按内径800mm,管壁厚10mm计算,钢管的米重约为200kg/m)。为此,设计了一种复合材料隧道逃生管道结构(米重仅为钢管的1/3左右),采用有限元软件ABAQUS,对落石垂直落在逃生管道的动态过程进行了模拟,并进行了逃生管道的足尺试样冲击试验研究,说明了提出的新型逃生管道的安全性和实用性。

2 ABAQUS瞬态动力学分析原理

落石冲击逃生管道的数值模拟是一个复杂的过程,包括几何非线性、材料非线性和状态非线性。ABAQUS软件具有良好的非线性分析功能,能较好的捕捉落石冲击管道的动态特性[6]。

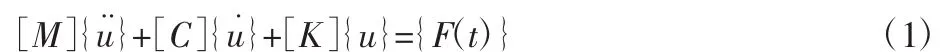

瞬态动力学分析是确定随时间变化载荷(或者冲击)作用下的结构相应的技术。其输入数据为随时间变化的载荷,输出数据是随时间变化的位移、应变、应力等。显然,落石冲击逃生管道仿真也是一种瞬态动力学分析,用于确定随时间变化的任意动力学响应。瞬态分析的基本方程如下:

式中:[M]—质量矩阵;[C]—阻力矩阵;[K]—刚度矩阵;{u}—节点位移向量;{u˙}—节点速度向量;{u¨}—节点加速度向量,通过对方程组进行离散,就可以求得每一个t时刻的瞬态响应{F(t)}。

3 仿真模型及工况

3.1 新型逃生管道结构

新型逃生管道的结构图,如图1所示。管道内外层为玻璃钢,芯层为陶粒树脂混凝土,玻璃钢与陶粒组成夹芯结构。玻璃钢是一种轻质高强度材料,陶粒树脂混凝土是一种低密度多孔结构,两者组合不仅能大大降低结构重量,还能增强结构的抗冲击性能[7-9]。

通过试验测定陶粒树脂混凝土和玻璃钢的材料参数。陶粒树脂混凝土为各向同性材料,其弹性模量E=1.32GPa,泊松比滋=0.24,屈服强度滓S=1.71MPa,极限强度滓b=2.23MPa。玻璃钢的弹性模量E=24GPa,泊松比滋=0.25,极限强度滓b=220.2MPa。

图1 新型逃生管道结构图Fig.1 The New Tunnel Escape Tubes Structure Diagram

3.2 有限元模型的建立

利用CATIA三维造型软件建立落石和逃生管道的三维模型,然后通过CATIA和ABAQUS的接口将实体模型导入ABAQUS进行网格划分,生成仿真分析所需要的有限元模型。

计算模型由落石和逃生管道构成,如图2所示。采用圆柱形落石,材料为C50混凝土,总质量为300kg。单根管道长3000mm,管道内中外蒙皮分别建模,用tie约束将其连接为一个整体。考虑到计算精度和效率,均划分四面体网格,管道的网格图,如图3所示。由于实际铺设时管道下面有垫层,管道在冲击时一般不会移动,因此将管道下表面固支。落石与管道的冲击时间极短,在动态分析中设置落石和管道的冲击时间为0.02s。冲击点分别位于管道两侧和中部,以校核管道的抗冲击性能。

图2 计算模型Fig.2 Calculation Model

图3 计算网格图Fig.3 Calculation Mesh

3.3 仿真工况

根据企业强度试验要求,逃生管道应承受300kg落石从7m高处自由下落的冲击,且管道的净空高度h≥450mm,以供隧道施工人员的逃生。

为了提高计算效率,计算时忽略落石的自由下落过程。根据速度、高度和重力加速度的关系计算落石的初始速度=11.71m/s,以初始速度为初始边界条件,可以大大减少计算时间。

4 仿真计算结果分析

调用ABAQUS进行计算,得到左端(右端与左端类似)和中部冲击点最危险时的变形云图,如图4、图5所示。从图中可以看出,端部冲击时,端部的冲击变形最大,为14.29mm,越往内侧冲击变形越小。中部冲击时,冲击点管道呈局部下凹趋势,中部的变形最大,为12.75mm,往两侧变形逐渐减小。这与工程实际相符。不论管道遭受哪种冲击,管道的净空高度均远远大于450mm,满足施工人员的匍匐姿势逃生需求,表明所设计的逃生管道是安全可靠的。

图4 左端冲击点竖直方向变形图Fig.4 The Vertical Direction Deformation Diagram of the Left Impact Point

图5 中部冲击点竖直方向变形图Fig.5 The Vertical Direction Deformation Diagram of the Middle Impact Point

5 现场冲击试验验证

为了说明仿真结果是否正确,按照试验标准对管道进行现场冲击试验,如图6所示。管道和落锤材料均参照计算标准制造。冲击点位于管道的两端和中部。

图6 冲击试验场地布置示意图Fig.6 The Impact Test Diagram

左端和中部冲击点位经受落锤冲击后的管道试样照片,如图7、图8所示。冲击试验后的现场图,如图9所示。由图可知,管道具有较高的弹性和刚度,冲击后落锤被弹开。管道左端仅在冲击点附近有局部变形,中部具有局部层间剥离损伤和塑性变形。

图7 左端冲击后管道局部变形Fig.7 The Tubes Local Deformation After the Left Impact Point

图8 中部冲击后管道局部变形Fig.8 The Tubes Local Deformation After the Middle Impact Point

图9 冲击试验后现场图Fig.9 The Scene After the Impact Test

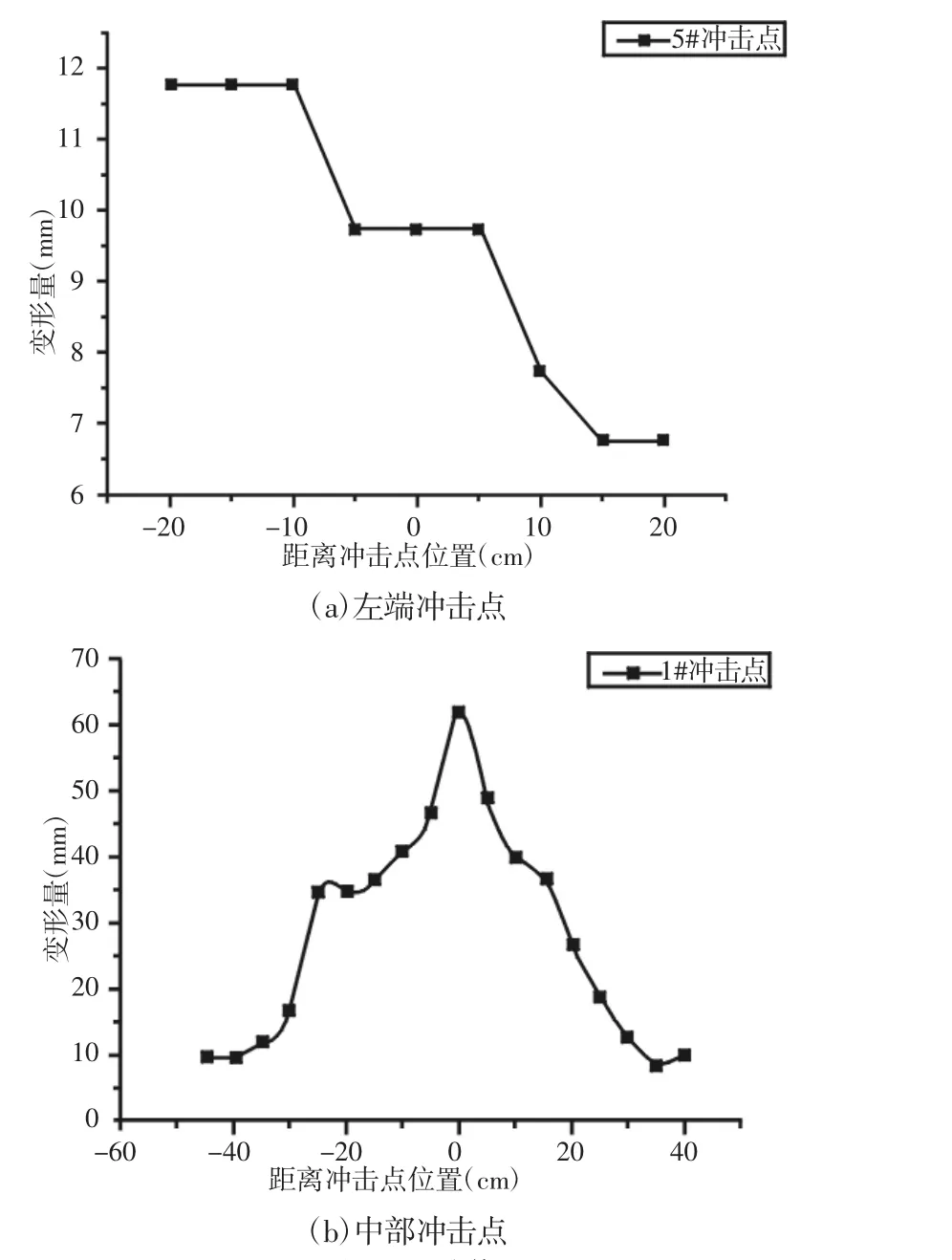

试验后,对冲击点附近的变形量进行了测量,如图10所示。由图10(a)可知,左端冲击后的变形从端部到内侧逐渐减小,最大变形量为11.7mm。对比图4的变形云图可知,ABAQUS数值模拟与试验吻合良好,最大变形量和变化趋势均一致。

对比图10(b)和图5可知,冲击试验和ABAQUS数值模拟的变形趋势一致,均呈中部下凹趋势。但是ABAQUS模拟的变形量仅为12.75mm,试验的变形量达到62mm。观察发现,由于管道刚度过大,试验过程中落锤发生了回弹,对管道进行了多次往复冲击,造成试验室远大于计算值。这说明,用ABAQUS模拟冲击是非常准确的。

图10 试验值Fig.10 The Test Values

6 结论与讨论

提出了一种新型隧道逃生管道结构,利用ABAQUS有限元软件对逃生管道的抗冲击性能进行了数值模拟,并进行了现场冲击试验,得到了以下结论:

(1)左端冲击时,端部的冲击变形最大,越往内侧变形量越小;中部冲击时,冲击点附近管道呈下凹趋势;数值模拟预测结果与试验结果吻合良好。(2)所提出的新型逃生管道结构经300kg落锤7m高度下落冲击试验后,管道内部最小净空高度大于450mm,具有很高的安全性。