中速柴油机活塞销的结构设计

2020-03-27赵飞史乃祥

赵飞,史乃祥

(1.镇江市高等专科学校,江苏镇江221028;2.合肥熔安动力机械有限公司,合肥230601)

0 引 言

活塞销是连接活塞与连杆的零件,在工作时,承受燃气压力和活塞连杆组件往复惯性力的交变冲击,因此,活塞销与活塞销座必须具备足够的强度、承压面积和耐磨性[1]。其中活塞销的刚度至关重要,如果纵向刚度不足,就会引起负荷分配不均匀,产生弯曲变形,使活塞销座产生疲劳破坏;如果横向刚度不足,则会使活塞销产生椭圆变形,润滑油膜产生破坏,引起活塞销咬住。活塞销座和连杆小头衬套边缘处还要承受剪切力,活塞销与活塞销座之间的相对转动角度小,难以实现完全的液体润滑,导致表面磨损严重。因此,要求活塞销有一定的强度和刚度,减小变形量;还要求表面有很高的硬度,芯部有良好的韧性,以提高抗疲劳和抗磨损能力。

1 活塞销与销座的配合特点

目前,大多数中速柴油机都采用浮动式活塞销,活塞销在连杆小头和活塞销座中浮动,其特点是减少活塞销和连杆小头衬套的磨损,销的缓慢转动使磨损均匀,载荷均布,相对地提高了销的疲劳强度。

浮动式活塞销必须轴向定位,以免擦伤气缸套。当活塞销内有冷却油流过时,两端必须有封油措施。

2 活塞销的结构设计

2.1 常规设计

活塞销与销座是一对摩擦副,二者在工作过程中的变形相互影响,由大量实践及实验应力分析得知,销座的最大应力数值及应力分布规律主要取决于活塞销的弯曲变形,为了保证活塞销和销座的可靠性,应从限制活塞销的弯曲变形入手,由此决定活塞销的机构型式。确定活塞销尺寸时,按重要性进行排列,顺序如下:1)活塞销的弯曲变形;2)活塞销的椭圆变形;3)销座上的表面压力;4)活塞销的应力。

设计活塞销时,首先根据柴油机的特点和要求选择材料和结构型式,确定活塞销外径D和长度L,并对活塞销的弯曲挠度和最大椭圆变形校核确定活塞销内径D0,同时进行强度校核,最后制订技术要求并绘制施工图样。

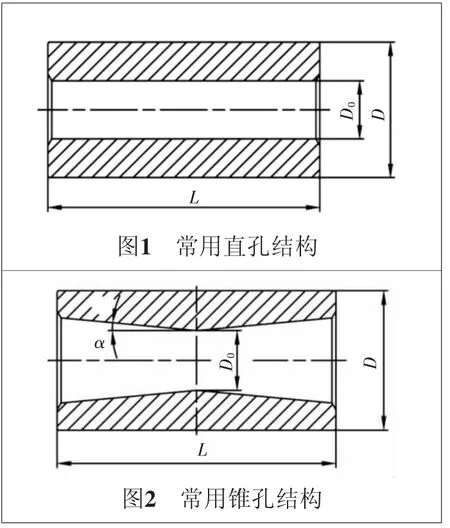

为了获得质量轻而刚度与强度高的结构,活塞销通常都做成空心,图1和图2是最常用的活塞销结构。其中图2为锥形内孔,即所谓等强度结构,具有质量轻的优点,在小缸径的高速机上用得较多[2],在船用中速机上很少使用。此结构一般可减轻质量约10%左右,尺寸大约减轻6%,由于柴油机指标不断提高,对活塞销的强度和刚度也提高了要求,减重优势越来越不明显,因此也就不适用于中速强载柴油机。

2.2 油冷活塞的活塞销设计

2.2.1 带纵向油孔的活塞销

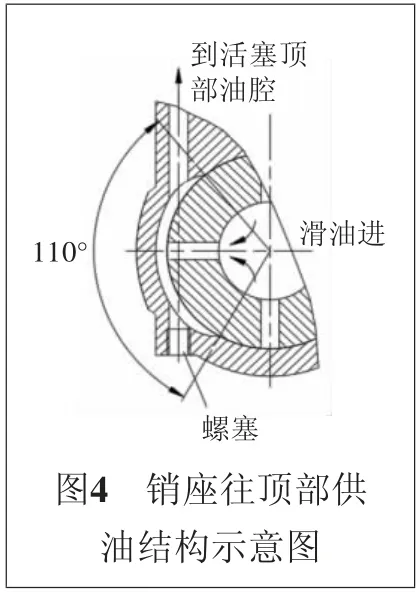

现在的中速柴油机,活塞头部大都采用油冷,滑油从主轴颈进入连杆体到活塞销,再从活塞销座到达活塞顶部,顶部的油腔内始终保持一定的油量,在活塞的往复运动中发生振荡,热量被回油带走,结构示意图如图3所示,销座往顶部供油如图4所示。

为保证销与销座之间充分润滑,销上钻有4排纵向孔,在圆周上均布,每排3孔,如图5所示。油孔口必须倒圆抛光,以防应力集中。这种结构的优点在于每排孔之间的夹角为90°,可缩小销座上油槽的角度,不至于油槽进入承压区,同时,也不会对销座的刚性影响太大。如图4所示,油槽的角度为110°,大于90°,可保证任意位置都有一孔与油槽相通。

此结构的缺点是:当有一对纵向油槽转到水平位置时,在活塞力的作用下,变形中性面正好是这一对油槽所在的平面,变形量大,刚性大为削弱,且横向孔易产生开裂倾向。纵向孔为盲孔,末端用M8的螺塞封住,加工后里面的铁屑不易清理。

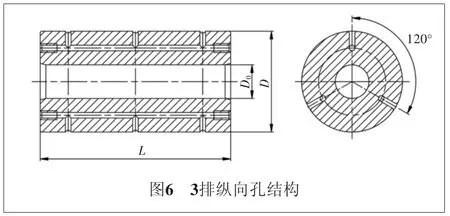

如图6所示,为避免上述缺点,将纵向孔改为3个,间隔120°均布;盲孔改为通孔;内孔的两端面倒角为60°,磨削时可作为中心孔用。活塞销的磨削建议用外圆磨床,因无心磨常出现棱边,有时测量出的外圆直径很好,但实际上可能是一个多棱体。

油孔夹角由90°改为120°,则销座上的环形油槽包角要相应增大,因为销座工作时上面为主承压面,下面受到的力很小,因此,我们要把环槽向下方扩展[3],使包角大于120°(如140°),这样就保证任何时候有一孔向环槽供油。

2.2.2 不带纵向油孔的活塞销

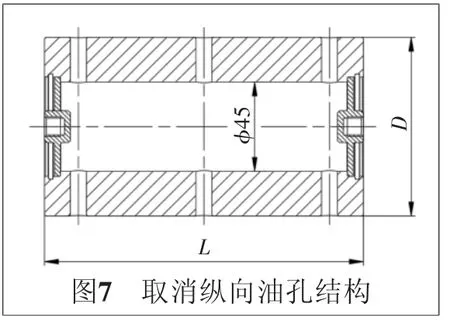

尽管对活塞销作了以上改动,可靠性和工艺性有所提高,经过多年的实践得知,平均有效压力达到2 MPa以上时仍然经常出问题。一方面是通用性结构尺寸上的限制;另一方面,纵向油孔确实危害太大,不但影响受力,而且影响加工工艺,因此出现了不带纵向油孔的活塞销。

如图7所示,活塞销取消了纵向油孔,从连杆体来的滑油经中间的径向孔进入内孔,再经两端的径向孔进入销座。采用此结构,内孔的两端必须密封,最简单的办法就是用铝板密封,然后用孔用弹性挡圈限位。

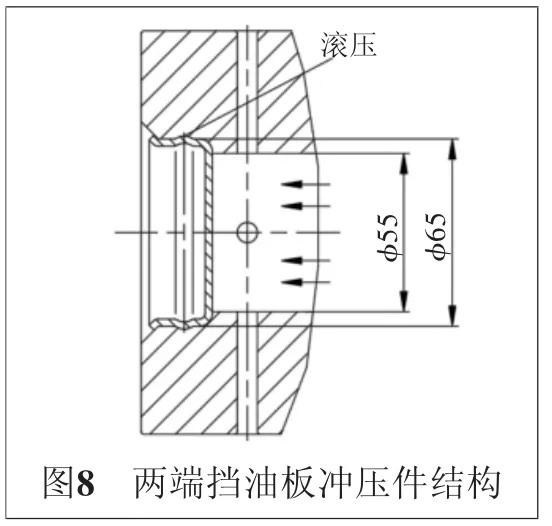

两端的挡油板不可只采用过盈式压入或采用图8所示结构,除非内孔尺寸较小。因为柴油机正常工作时滑油压力都为0.30~0.45 MPa,冷态下起动柴油机有时可能达0.6 MPa,挡板受到的轴向力很大,有可能脱开。假如滑油压力P为0.4 MPa,则图7中的挡板受到的轴向力为F=πD02×P/4=3.14×452×0.4/4≈636 N。式中:D0为活塞销内径。

图8中采用的是冲压件,压入后再进行滚压,在如此高压力作用下也容易变形脱落。

为了解决销孔两端的封油挡板受力问题,可采用图9所示的结构,在销孔中加一套管,两端开有R5的环槽,在此处进行滚压,同时端部进行滚压翻边。这样不但减小了套管的受力,还避免了开弹性挡圈槽产生局部应力集中。

以图9中的尺寸为例,则套管端部受到的力为

F=π(d12-d22)×P/4=3.14×(652-542)×0.4/4≈411 N。

式中:d1为活塞销两端密封孔内径;d2为套管外径。

若采用图8所示结构,则受到的力为

F′=πd12×P/4=3.14×652×0.4/4≈1327 N。

式中:d1为活塞销两端密封孔内径。

由此可见,F′是F的3倍多,内孔中加上整体套管之后,不但端面受到的力减小了,而且消除了轴向移动的力,因为两端受到的力大小相等、方向相反。它的特点是工艺上显得有点复杂,要事先做一个图10所示的套管,装入活塞销内孔后再进行滚压。

这种不带纵向油孔的活塞销还有一 个 优点,那就是可以对内孔处的径向油孔边进行倒角 或 修圆,从而避免尖角应力的产生。

2.2.3 不带油孔的活塞销设计

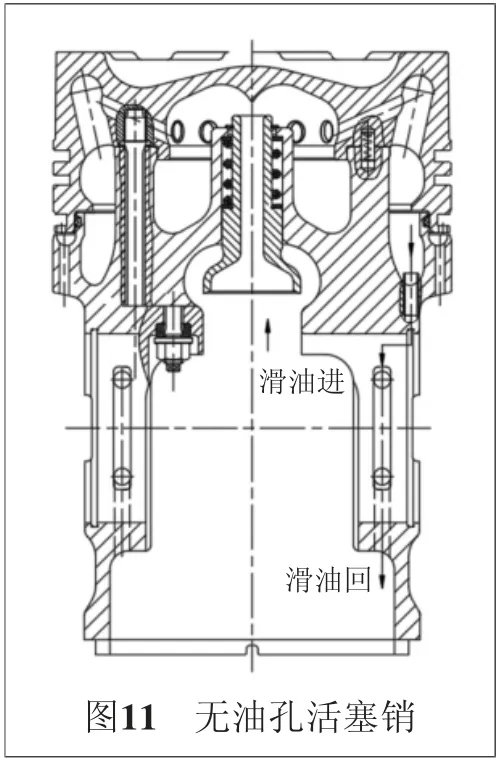

以上介绍了油冷活塞的活塞销设计,再具体一点就是整体油冷活塞的活塞销。当柴油机强化到一定程度,整体球铁的活塞的顶部强度、环槽的处理等已不能满足要求,因此出现了钢顶铁裙或钢顶铝裙的活塞。对活塞销也提出了更为严格的要求,以前那种带油孔的活塞销已很难满足要求,图11所示的无油孔活塞销又开始使用,它的使用是基于活塞顶冷却油路的变化。

如图11所示,冷却油从连杆的小头顶部进入活塞顶中部的导油管,对活塞顶进行冷却后经钻孔回流到外部油腔,再经销座上的油孔回到油底壳。销座的润滑靠回油来实现,其油路方向与以前的方向刚好相反。

这种结构的活塞销的强度、刚度和加工工艺都达到了最佳,是未来柴油机采用的趋势。使用的前提是组合式活塞,冷却油从顶部中间位置进入,连杆小头结构也要相应地调整。

3 合理的选材和结构选型

活塞销的结构是与销座、连杆小头的结构及材料分不开的,在满足要求的情况下要做到结构最简单、工艺良好、综合成本最低。

活塞销大都用含碳量较低的优质碳素钢和合金钢作材料,表面渗碳淬硬。强载度不高的柴油机活塞销一般选用20Cr、15CrA、20Mn2、20CrMo钢,高速强载柴油机活塞销一般采用18CrMnTi、20SiMnVB、18CrNiWA,以及18Cr2Ni4WA、12CrNi3A等高级合金钢作材料; 有些强载柴油机活塞销采用38CrMoAlA和30CrMoV等合金钢[4]作材料,表面经渗氮处理后可获得高的硬度,且不易咬死。

活塞销的主要尺寸一般在下列范围内:1)活塞销外径d=(0.35~0.45)D,D为气缸直径,缸径越大,强载度越高,d越趋上限。2)活塞销长度l=(0.80~0.88)D;3)活塞销内孔d0=(0.4~0.6)d。

4 结 论

活塞销的结构经历了一个循环的演变过程,但绝不是倒退,而是升华,是柴油机强化到一定阶段的必然产物。采用哪种结构要根据柴油机的具体指标要求,合理选择,以可靠性为出发点,兼顾经济性。同时,可靠性也是一个总体指标,不能顾此失彼。本文认为:平均有效压力在2.2 MPa以下的采用整体活塞或组合式活塞,配图7所示结构的活塞销,钻3排纵向孔为宜;平均有效压力在2.2 MPa以上的采用组合式活塞,中间供冷却油,采用图1所示结构的活塞销。